全世界每天生产数以百万计的铝制饮料罐和盖,金属包装由于其可回收性,易携带,极轻,对紫外线敏感的饮料的良好保护剂等方面的多功能性而在最近受到了广泛的需求。属性。 这就是为什么作为金属包装制造商,重要的是要了解两片式铝罐生产线中发生的金属成型过程,因为它们将为我们提供有关金属所经历的转变的必要知识,从而能够起作用在成型工艺的关键时刻最终在生产线上获得良好的性能。

到达生产工厂的铝辊(合金3104 -H19)将通过一系列设备和成型工艺转变为铝饮料罐。 铝金属将从过程的前端(前端)移动到装饰区域或过程的后端(后端),速度大约为每分钟1800到2000罐,在那里将由20台机器进行加工和成型直到进行码垛,例如说完成了大约45分钟的罐装(C2C)制造过程。

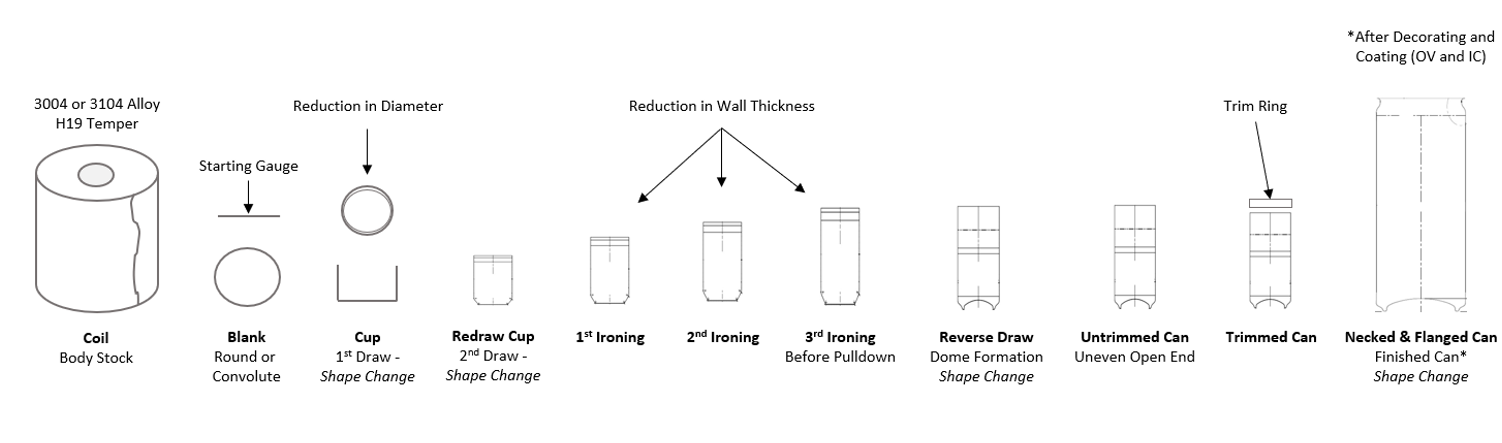

铝辊通过开卷机(Uncoiler)引入生产线,片材流向润滑器和杯压机(Cupper Press),在那里一旦被放入杯压机,它就会经历前两个转变过程,切割圆盘(空白操作)和第一个工程图(工程图操作)。 切割/落料操作基本上是一个圆盘的形成,其中将包含形成罐子所需的一定量的金属,然后通过三个工具(空白和拉伸模头-压垫)将圆盘切割并与其余的薄片分开。 -上层边角)。 切割后立即进行拉伸/拉伸操作,材料继续被夹持在两个工具之间(空白和拉伸模具-压力垫),并被冲头(拉伸角)推动通过切割和拉伸模具(空白和拉伸)死)。 前两个过程在杯压机的单个行程中进行,最终的产品是铝杯(Cup),每个行程有12个或最多16个腔/杯。

在杯压机的模具设计过程中,必须遵循几个标准,在切割圆盘时,是材料的厚度(在切割工具之间清晰可见),在第一次拉伸时,是材料的厚度,圆盘直径的减小量大于 >39%的产品由于厚度薄,成型速度慢和模具之间的间隙而出现问题。

杯子被送到车身模型制造商(Bodymakers),在那里它们将被推过一系列的模具,这台机器中发生的金属变形过程是重新拉伸(Redraw),熨烫(Ironing)和形成圆顶或反向拉伸,全都来自健美运动。 生成的产品是直壁罐(未修剪的直壁罐),稍后将其发送到罐头修整机。 重新绘制过程只是将金属的形状从杯子更改为罐子,然后再次改变材料的厚度(通常减小0%)和直径减小(通常减小)。< 34%)在工装设计中起着重要作用。

在熨烫过程中,金属会减小其原始厚度,通常会在3个熨烫模具中发生这种情况,将材料推入并流过冲头套筒,以获得薄壁形式的最终主体尺寸(中壁)和厚壁(顶壁)。 壁厚的减小必须在第一和第二熨烫模具之间以平衡的方式给出(例如26-24%),并且以第三熨烫模具中小于40%的减少为主要标准。 某些操作仅使用2个熨烫模具和1个重绘模具,这主要是由于培训师的托架(Toolpack Cradle)中的空间有限。

一旦罐头成型冲头离开熨烫工具,它就会与圆顶组件相遇,在圆顶组件上将进行反向拉伸过程。 这种隆起过程只是将金属的形状从平坦的底座更改为圆顶,材料的厚度同样很重要,并且工具的设计应允许金属正确流入区域(拉下),罐头的底座形状良好。 由于罐的这个区域从未变薄,因此圆顶的区域将保留材料的原始厚度。

在车身成型后的以下制造过程中(例如说修剪器,洗衣机,打印机,外部和内部上光油,干燥和固化炉),直到到达模颈,才进行金属成型过程。 剥皮过程是通过在罐口中进行一系列直径减小来进行的,在罐中,通过剥皮工位对罐进行加压,并将其嘴置于成型模具(缩颈模)和支撑冲头(敲孔)之间以进行这种减小。 这是直径减小的过程,其中金属受到压缩,材料厚度的均匀性以及在该区域中施加的清漆的状况起着至关重要的作用,因为模具(缩颈模-敲孔)与其之间的间隙很小。生产过程中几何形状不会改变。

生产线中发生的最后的金属成型过程是翻边(翻边过程),如果需要,还可以对穹顶进行重整或重塑(重塑/重塑)。 翻边是通过旋转工具完成的,在此压力下,罐子被加压,其口被放置并轴向压在翻边头上,在此过程中,金属受到拉力,并呈法兰滚子的形状(法兰颈滚子) 。 重整是通常用于增加罐中球型倒扣(锁扣强度)的过程,无非就是在球型垂直壁(内过渡墙)上制成的缺口,工具理想地放置在圆顶垂直壁的一半,并且在金属中形成穿透或切口,圆顶反转的平均增益为8-9 PSI。

根据上述内容,可以得出结论,非常重要的一点是,要详细了解在两件式铝罐生产线中发生的所有金属成型工艺。 高质量的玻璃在生产线底部的这种多米诺骨效应中将更有可能形成优质的罐子等。 这种良好的了解将帮助我们生产高质量的罐头,提高效率,减少金属浪费,并在这种新的巨大需求中提高铝罐的供应量。

0 Comments