通过高硬度测试确定和评估容器内部清漆的孔隙率。 它描述了如何控制船的不同部分。

介绍

孔隙率被理解为是用清漆保护的容器内部的细小斑点,在制造过程之后,该细小斑点仍未被其掩盖,因此未被裸露的金属掩盖。 因此,有必要确保容器中的孔隙率最小。 尽管不太重要,但也可以为其外部保持相同的标准。

施加在容器的主体或底部/盖子内部的清漆的孔隙度是确定其保护其内容物的适用性的基本特征。 有各种测试可以对其进行评估。 一些已经在这个网站上介绍了。 现在,通过这项工作,我们将揭露市场上使用最困难的产品。 它的硬度使得必须加以预防,因为经常会出现用它获得的不合格评价是完全有效的情况。 可以确保此方法可接受的清漆应用具有最佳质量。

该测试在市场上是已知的,一些罐头或包装商打算将其用作涂料的评估元素。 我们提出这项工作的目的是,可以在不接受其他补充证据的情况下,可以将这一证据作为一个判断要素来进行质疑。 在这种情况下,金属工将受到严重损坏。

涂锡板的孔隙率

要确定通过此过程上光的板材的孔隙率,请执行以下操作:

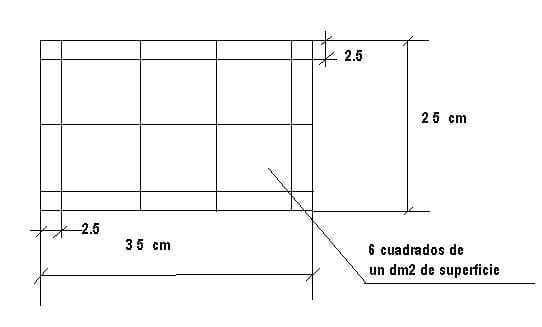

尽可能精确地切成35 x 25厘米的薄片。 如图1所示,将四个角切成2.5厘米并折叠,然后用PEROL胶粘合。 我们将获得一个紧凑的托盘形式的容器,其底部为30 x 20 cm,高度为2.5 cm。 因此,基座的表面将为6 dm2。

图nº1:板材的准备

在内部,我们将在下面详述的电解质放置到大约0.5厘米的高度。

-20克SO4Cu。 5水

-0.1毫升。 润湿剂TEEPOL

-1000毫升软化水+几滴硫酸(SO4H2),直到溶液的pH = 4.5

通过托盘边缘上以前刮去过清漆的区域,用鳄鱼夹将4伏特汽车电池的负极连接起来,而铂电极则与电池的正极相连将其短暂浸入液体中(20秒),如图2所示。 正极移动电极必须具有平坦圆形表面的尖端。

图2:正极的路径

立即进行孔隙率评估,计算每个dm2中的孔隙和划痕数量。 为此,如果在纸上预先标记了6个正方形的表面(每个1 dm2),将很有帮助,如图1所示。

结果评估:

0毛孔=很好

1-5个毛孔=好

6-10毛孔=很好

10-20毛孔=普通

毛孔超过20 =不好

确定孔隙度后,立即用水冲洗孔隙,然后在孔隙所在的位置切一块单板。 我们借助配备了测量目镜的80(50-100)放大倍率的显微镜来测量毛孔。 我们借助湿餐巾去除毛孔上的黑色沉积物,并在显微镜下重新评估其大小。 我们可以看到,带有黑色沉积层的大孔的直径可能为1毫米或稍大。 除去黑色层后,其在纸上的实际价值约为40微米。

漆膜孔隙率

可以对底部或覆盖层进行略微改动的相同孔隙率测试。 为此,请按照下列步骤操作:

取下一个松散的底部,并用金属剪刀剪开,并进行两个平行的切割,并按照图3所示弯曲。 如果盖子的两面都涂有油漆,则必须刮擦切割和弯曲的区域,直到出现金属为止,因为电流将流向该区域。

图3:背景准备

将盖子放在装有测试电解液的容器中,这与前面的情况相同,将与阴极相对应的鳄鱼夹放在我们切开的盖子上,将阳极浸入10秒钟,距离为5距盖板的mm参见图4。

图nº4:底部正电极的应用

根据盖的尺寸,铂电极在盖的内表面上静止不动或绕圈移动。

结果评估:

孔的簇不应容忍膨胀环的圆和底部的梯度。 否则,批评如上文关于叶子的描述。

在可疑情况下,必须使用模型液体进行灭菌测试。

容器内的孔隙率

此测试也可以应用于空容器。 也就是说,没有底部并且盖子已经就位。 使用的测试液与上述相同。 它的操作如下:

如果容器在内部上光油,而在外部上印刷和/或光油,则要做的第一件事就是刮掉一块法兰,直到金属露出。 用电解液填充瓶子,而不到达划伤的区域,将阴极连接到法兰的未覆盖区域。 然后将铂阳极放入液体中,然后缓慢升高和降低,请参见图5。 目前的时期将取决于船的大小。

图#5:锅中的正极路径

作为方向,您可以采取:

-容器¼(小)= 4秒(放下电极2秒,抬起2秒)。

-容器½(中)= 6秒(放下电极3秒,抬起3秒)

-容器1/1(大)= 8秒(下降4秒,上升4秒)

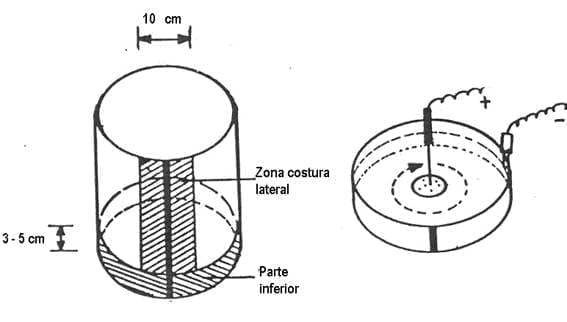

超大容器-类型3和5 Kgs。 -如下切割和控制。 见图6。

图6:在超大容器中的短区域并测试下部

底部:将底部切成3至5厘米的高度并填充电解液,将阴极放在刮擦的边缘,将阳极放入液体中并绕圈移动5秒钟。

身体侧面接缝的一部分:切成约10厘米的宽度-参见图7-并将其放在塑料或瓷器托盘中,切勿金属化并用测试液体覆盖。 阴极在刮擦区连接到罐体,阳极连接到电流在接缝上缓慢移动5秒钟。

图7:侧缝的孔隙率测试

评估:测试后,在任何测试区域中都不应有清漆的分离区域或大孔。

在体内和在盖子上,每dm2的毛孔不应超过20个。

在整个清漆保护的侧缝中不应有孔洞可见

0条评论