抽象的

描述了金属工业丢弃的马口铁废料中所含锡的各种工业回收程序。 从他们得出结论,真正有趣的是通过氯浸出通过干法获得这种锡的一种。

介绍

锡是马口铁的最特殊成分,它具有主要特征:耐腐蚀,抗外部元素的作用。 它是一种价格昂贵的金属,因为从矿物中获得的金属除了价格昂贵外,还受到大型跨国公司的严格控制,这些跨国公司在面对大量需求的情况下试图保持较高的价格和供应短缺。 因此,在某些时期和某些地理区域,考虑从包装厂的锡废料中回收这种金属通常是很有趣的。 因此,我们认为部分复制PedroLópezGómez在“TécnicaIndustrial”杂志上发表的文章“ TIN的回收”很有趣。

“马口铁中的锡含量是可变的,在厚板的2%到薄板的4.5%之间。 一般而言,不含至少2%锡的切屑无法带来经济利益。

定位必须极端,以便马汀钢支架(马口铁的核心)可以再次用作废料。 锡的存在,即使数量很少,也会对钢的延展性产生相当大的影响,Sn的含量为0.3%足以使它变脆,不适合用作回收钢。

众所周知,马口铁由几乎纯锡的外层组成,易于分离。在下面观察到由真正的锡-铁合金形成的另一结晶层,由于牢固地粘附在支撑板上并且难以侵蚀,因此更难以分离。

前期工作

在采用任何脱色方法之前,必须彻底清洁锡屑,并清除其中可能携带的油脂,油墨,清漆和有机残留物。

为此,制备穿孔包装,将其进行一种低温预熔融以去除尽可能多的锡。 在进行此操作之前,必须清除覆盖屑的清漆。 为此,清漆很容易溶解在10%的碱性Solvay或苛性钠碱液中;如果观察到搪瓷残留物,则将马口铁包装通过压延机辊压,以使其中一个滚筒比另一个滚筒工作得更快,从而使包装起伏并且搪瓷跳过。

市场上有诸如“ Goldschmidt TH”之类的设备,该设备使用带倒刺的圆柱体对切屑进行压制和打孔,并在110°C的高压釜中用3%的钠漂白剂将油脂和清漆皂化15至30分钟。 115ºC,然后用热水洗涤以除去肥皂和漂白剂残留物,然后在约500ºC加热半小时以回收锡的外层,从而破坏有机物-橡胶密封-并再次按下。

在此操作中,他非常注意不要形成有机物质的堆积物,这以后会阻碍脱色剂的渗透。

已知的脱色过程可以分为四大类:

a).-通过湿法进行化学过程。

b).-干法冶金工艺

c).-通过在酸或碱中溶解而进行的电解过程。

d).-使用干氯的工艺

我们将在下面看到他们每个人。

湿法化学工艺

长期以来,尝试使用酸溶液,碱溶液或盐溶液的化学方法从马口铁中回收锡,由于一直以来产量低,因此无法继续使用。

凯奇(Kecth)和海特(Hette)着眼于随后的电解,开始了这条路。但是戈德施·米特(Goldsch-Midt)表明,用酸溶解锡可以溶解铁,而铁很难分离,而且成本很高。 单独的碱或与氧化剂的碱都不会侵蚀铁,但是它们也不能完全消除锡,因此板材中的钢也不能在工业上使用。

舒尔茨用氯化锡溶液处理马口铁。这将金属锡溶解为亚锡盐:

Cl4Sn + Sn = 2 Cl2Sn

然后水蒸气通过,这会沉淀出三氯氧化锡并再生出氯化锡,并返回到循环中:

6 Cl2Sn + 2 H2O + O2 = 4 ClSnOH + 2 Cl4Sn

将分离出的ClSnOH过滤并在存在氯的空气中通过红色氧化转化为二氧化锡SnO2,将其回收:

4 SnClOH + 3 O2 = 4 SnO2 + C l2 + 2 H2O

还使用氯化铁代替氯化锡作为溶剂,因为如果Cl3Fe过量存在,锡将被氧化,铁被还原:

4 Cl3Fe + Sn = Cl4Sn + 4 Cl2Fe

当几乎所有的氯化铁将锡氧化形成氯化锡时,锡就会被过量的锡还原并变成氯化亚锡。

Cl4Sn + Sn = 2 Cl2Sn

与水蒸气一起将其转化为氯化亚锡,然后通过煅烧,我们将获得二氧化锡,并回收通过Cl2Fe的氧化再生氯化铁所必需的氯:

2 Cl2Fe + Cl2 = 2 Cl3Fe

返回浸出循环;在这两种情况下,在合适的炉中将二氧化锡还原成金属。

Reinecken-Ponsgenykopp用PbO(跳蚤氧化物)和蒸汽处理转鼓中的马口铁废料,从而在先前添加的苏打碱存在下形成锡酸钠SnO3Na2.3H2O并分离铅金属。

可以将锡酸钠浓缩或结晶市售,或者在随后的操作中,锡可以借助二氧化碳的气流沉淀,然后在反射炉中还原。

干燥工艺的冶金过程

通过熔融和氧化,该过程被还原为锡的分离,部分被还原为“锡灰”,该锡灰在反射炉中还原或溶解在熔融金属中,或者通过简单的熔融和机械方法直接形成盐或使用金属分离液态锡滴。

例如,Laroque将马口铁废料与几乎不含灰分的木炭和氯化钠混合,埃德蒙兹将马口铁废料在足以使锡液化的温度下通过专用壁炉中央部分的离心机进行液化,熔融的锡滴通过离心力分离。

Wolterez用加热到450-500ºC的蒸汽处理马口铁罐中的马口铁废料,通过熔融将锡与铁分离。在这些条件下,锡不会被氧化,因为锡会暴露于通过还原过热铁上的水蒸气而产生的氢的还原作用中。在液态锡的外层上只能检测到一薄层氧化膜,而不是经常检测到。还测试了使熔融钠作用于马口铁上的工艺;它们的优点是可以完全溶解锡,使钢饰条处于良好状态,以便简单地锻造就可以重复使用,但是过程复杂,烦人且危险,这可以从我们的加工过程中得出:报告的主要特征:一系列水密性罐,并方便地与管道连接,所有这些罐均由钢制成并用作排气装置;将马口铁废料与纯钠或钠锡合金一起添加到集管中;密封后,将设备在燃气烤箱中重新加热至400-500ºC;抽真空并搅拌内容物,由此锡在约十五分钟内溶解:通过连续循环继续浸出,达到50/50的合金。现在只剩下通过蒸馏回收钠以获得锡的方法了。

电解过程

在开始时,我们使用酸性电解质:硫酸,硫酸钠硫酸钠和氯化物;使用这种类型的电解质,产率很低,很快就被放弃了。 今天,基本电解质被专门使用,但是我们将对它在当时的工作方式进行一些简要介绍。

Gutensonn用加热到60ºC的10%硫酸电解液处理。他将锡包装放在1200 x 300 x 800 mm的木篮中制成阳极。也就是说,容积为0.288立方米,而容量约为1立方米的浴池则是用50毫米厚的松木或山毛榉木建造,内衬3.5毫米厚的压缩橡胶。用1200×0.50×1.5mm的镀锡铜板形成阴极。将八个阳极箱和16个阴极箱放置在相距100 mm的每个浴中。工作特性为240 A,15 V,理论上应相距4.15 kg。每小时锡的使用量为0,但实际效率几乎达不到45%,因为其余的电流都用于溶解铁和释放氢,因此获得了相当纯净的锡。

在碱性过程中,电解质为10%NaOH,其余部分保留;现在,锡以SnO3Na2式的锡酸钠的形式进入溶液,该锡钠非常易溶,并作为金属沉淀在阴极上。

沉淀比溶解慢,因此尽管速度降低,但电解质逐渐变得富含锡。

当前效率的一个特别敌人是电解质钠碱液对大气中二氧化碳的亲和力。当NaOH被碳酸化时,它失去了溶解活性和导电性,这使得必须频繁地更新电解质以消除形成的碳酸钠和通过苛化作用溶解在阳极中的杂质。应经常除去电解质,以使阳极仅产生亚锡离子。

工作温度以70ºC为中心,在阴极区域的阳极密度为18 A / m2,在阳极区域为100 A / m2,因此,如果电解质包含10%的游离碱,则电流效率阳极水平为94-95%如果突然停止电解,则亚锡离子消失,并且立即出现约0.7-1.2 V的端电压上升。

现在很有可能开始对铁锡合金进行镀锡。电压迅速上升至1.8 V,并且板上仅残留0.08%的锡;也就是说,大约要追回总额的2.40%;现在的电流效率为88-89%,随着电压增加至2.5 V,电流效率降至82-83%,仅剩余0.02%的Sn尚待回收,占削波过程中主要含量的0.05-0.06%

电性能的降低表明阳极工作主要集中在铁上。这将变为被动状态并释放氧气,从而降低电流性能。

阳极残渣的颜色既不是决定性的,也不是锡的浸出程度的指示。如果锡的含量为0.28%,则为蓝灰色,锡的含量为0.02%的带红色,已经含有0.08%的锡,则显示带红色的风化。

另一方面,如果电解质完全或部分碳酸化或搅拌不剧烈,脱色程度几乎没有降低,但是端子处的电压增加并且电流效率降低。

电解液中锡的百分比不得超过2.34%;否则,饱和会阻碍阳极侵蚀,并且作为令人不愉快的序列,会形成不可回收的不可溶的水合甲烷酸(无法回收),并损失在阳极污泥中。

比酸更快,更便宜的碱法需要引起高度警惕。与酸性电解质方法相比,它的优势在于它会产生钢铁厂广泛接受的钢渣,而与酸性电解质一起使用的过程中产生的阳极渣只能用于获得硫酸亚铁。

另一方面,酸法的优点是锡以亚锡离子的形式进入溶液,因此理论上在相同数量的库仑的情况下,必须分离两倍数量的锡金属。

氯浸法干燥工艺

洗液一词来自拉丁语:“ Lixivia,-ae”女性名词,意味着漂白。 罗马人用这个术语来指代葡萄在踩到之前所蒸馏出的汁液,或者是在研磨之前将其榨出的橄榄汁。 目前,这被称为浸出,粉状物质的洗涤以提取可溶部分。

它是由希金斯(Higgins)提出,并由帕尔梅里(Parmelee),兰博特·戈德史密特(Lambotte Goldsmitd)和韦伯(Weber)完善的,它在工业上已取代了其他萃取方法,因为干氯很容易溶解锡,并使锡以氯化锡的形式分离而不会破坏支撑钢。德国通过这一过程恢复了超过85%的cutting插产量。

温特勒通过在控制温度为40-50º的切屑中使干氯在马口铁上工作来获得氯化锡,因为在此温度范围内氯不会腐蚀铁。为此,浸出反应器中的温度必须超过100ºC;如果由于粗心而形成氯化铁,则从冶金学角度说“罐头已经燃烧”;考虑到该反应:

2Cl2 +锡= Cl4Sn

释放127.25 Kcal / mol。 形成氯化锡,由于发生的温度升高,可以抵消浸出性能。 临界点集中在氯进入反应器中。由于渴望反应的当前摩尔氯的高比密度,可形成无水结晶氯化铁轻层,由于其吸湿性,它吸收了外壳的湿度,从此刻起,铁就溶解了。铁的三氯化物形式可以在整个薄板中以极快的速度表现出来; Weber J.通过集中冷却反应器解决了这个问题,从而改进了工艺并获得了用于洗涤回收罐的热水。

从马口铁中回收锡的技术着重于干氯的性质,只要反应器中没有水分,它就容易侵蚀锡并尊重载体铁。如果没有足够数量的廉价干氯,在经济上是不可行的,并且在此过程中,一次操作即可同时获得马口铁的两个成分。 一方面,氯化锡在纺织纤维(丝绸等)的染色中具有重要的应用价值,另一方面,锡含量低于0.1%的完美去粘钢或低铁也是如此。 与其他回收方法相比,干氯脱色工艺仅具有以下优点:

-所介绍的第一和第二种工艺已经过时,结果不确定,需要昂贵的设备,回收的锡的成本所补偿的成本不会超过一个国家的特殊条件。

-当用酸性电解质进行电解时,会消耗太多的能量,因为在铁溶解和制氢过程中消耗了法拉第总供应量的50-35%;与所有使用酸性液体的设备一样,这些设备价格昂贵,极易发生连续且严重的故障,因此经济性能不佳,锡太昂贵而无法投放市场。

-碱性电解质比酸性电解质具有一些技术优势;但是,其回收锡的高能耗-3,000 kWh / Tm-不支持以kWh计费的价格进行处理,并且由于它需要的安装过于复杂,就像今天的情况一样,将是一个巨大的挑战。可以带来经济表现的奇迹。

-通过干氯在锡屑上的作用来确定,可以轻松,优雅地解决该问题;它只需要很少的装机力,很少的人员,很少的金钱固定,并且副产品可以简单地清洗后很好地卖给钢厂。

可以很容易地发现液态氯-它是由Solvay y Cia制造的-最困难的问题是建立一致且功能良好的锡饰料生产线。

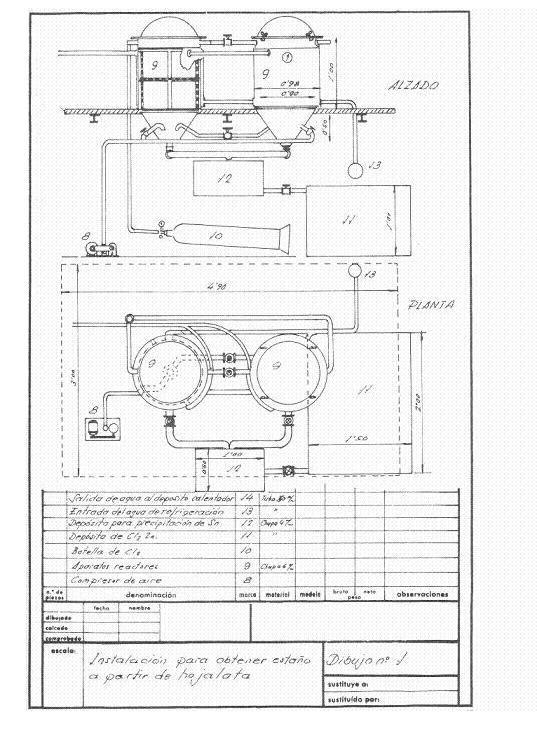

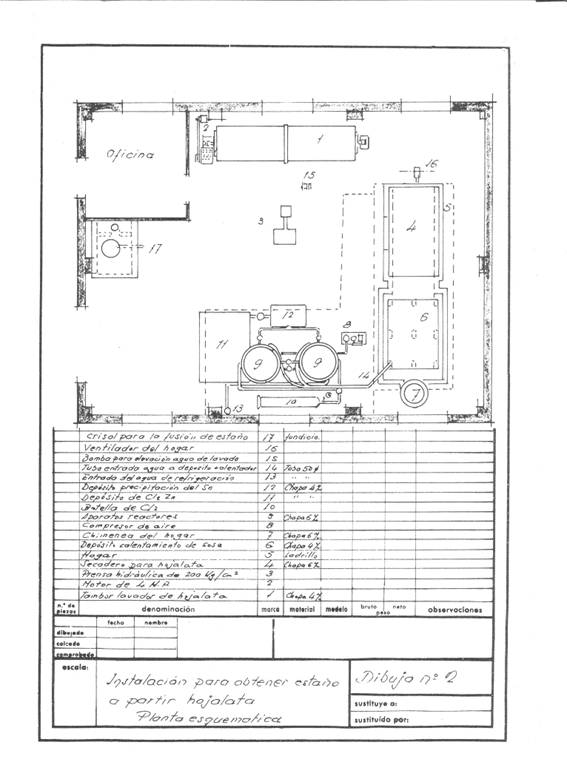

图1和图2给出了预计安装的概念;每天4吨of插的恢复频率被认为可以一次转换,并且可以在战役中使用。

图nº1:拆卸安装的示例1

图nº2:拆卸安装的示例2

收到设备中的装饰物后,首先执行的操作是用约2立方米的碳酸钠密度为11-12 Be的溶液洗涤它们;它的重量为2160公斤,包含1250公斤的结晶苏打粉(纯度为98%),该处理程序的目的是使切块中可能包含的脂肪废物皂化并消除油墨和清漆。

这皂化是一个化学反应之间脂肪酸(或脂类可皂化的脂肪酸残基载体)和碱或碱,其中获得所述酸和所述碱的盐作为主要产物。 这些化合物的特殊之处在于两亲的,也就是说,他们有一部分极性另一个非极性(或非极性)物质,它们可以与不同性质的物质相互作用。 例如,香皂它们是通过该过程获得的脂肪酸和碱金属的盐。 工业上的皂化方法包括在大型锅炉中煮沸脂肪,然后缓慢添加烧碱(NaOH),持续搅拌混合物直至开始变成糊状。

该操作在容量约3.14立方米的转鼓中进行,并使用约14.13 m2的洗涤表面,该洗涤表面内置于4 mm厚的铁板上,并由4 CV电机驱动。

洗涤操作完成后,将碱溶液与肥皂一起倒入容量约为3 m3的水箱中,该水箱位于马口铁干燥炉上方,以保持其温暖,并能够再次用于新的处理过程中直至筋疲力尽的。

用热水冲洗无油脂的装饰物,清漆和油墨,这是在脱色反应器的冷却过程中大量获得的。

将干净的切屑压入400 x 170 x 200 mm的棱柱形包装中,因为它们的重量约为50 kg,因此在液压机中以约200 kg / cm2的重量易于处理。

这些包装在约200ºC的大气压下干燥2小时,平均消耗150公斤煤7000大卡/公斤。 干燥室是一种机架式干燥机,没有多少实体,是由“财富”公司建造的,那里的中型风扇注入热空气以将水拖过烟囱:一切都方便地用85%氧化镁绝缘,厚60毫米重量为280千克,在被送入大气层之前,它不得不放弃多余的热量来加热工艺溶液,直径500毫米的烟囱几乎没有从屋顶伸出。

脱箱反应器是两个串联的,为了方便起见,可以吹干空气以将残留的氯从完成的反应器传递到另一个反应器中,这样一来,一个桶状反应器就从另一个反应器中脱出了,氯化锡和回收的钢被抽出了。 。

一天开始时,两个反应堆都装有压制和干燥的锡包装。 首先,将干燥氯气留在2个大气压下。 压力和冷却水的流动下,氯气在反应器的自由表面上膨胀并作用于锡中的锡。它会连续吸收氯气,而有未反应的锡,当所有锡都转化为氯化锡时,压力保持恒定并终止侵蚀。 在适当的时间间隔后,用干燥空气吹扫设备,将过量的氯抽入罐装反应器中,一旦关闭,氯气便开始工作,同时通过吹扫从最终反应器的底部提取形成的所有氯化锡。然后,当其不再滴落时,将脱胶的钢块取出,用热碳酸钠溶液充分洗涤,然后用反应器中的热水冲洗,获得低碳钢渣,这对钢厂非常有利。 像这样工作,我们回收了251公斤氯化锡,消耗了230-240公斤氯。

该回收的氯化锡的数字表示回收了115千克的金属锡,即回收率为96%,其中残留铁仅包含0.10-0.13%的锡,因此可以将其发送到钢厂。没问题。

由于溶解反应非常放热,因此要获得良好的性能,必须仔细监控制冷情况,否则存在一定的烧罐危险。

液氯可在钢瓶中商购获得,类似于氧气,乙炔,二氧化碳等。它们在6个大气压下的净重为50千克,每千克液氯供应334升干氯气。

在工作期间,我们每天使用5瓶来浸出4吨切块;我们让液氯从6 atm膨胀到2 atm,为此我们使用了商用减压器。

由于当时的锡金属稀缺,我们还建立了氯化锡还原工艺。 为此,我们计划在不消耗电流且安装最少的情况下开始电解还原。这似乎是矛盾的,但是经过相关的测试后,这个想法并非没有道理,我们只需要发挥锌和锡之间张力差异的优势即可。 通过研究该问题,我们可以确定:我们发现,在用盐酸(pH = 5-6)稍微酸化的氯化锡溶液中引入的锌片进行了以下工作:

Cl4Sn + 2 Zn = 2 Cl2Zn + Sn

Cl4Sn + Sn = 2 Cl2Zn

2 Cl2Sn + 2锌= 2 Cl2Zn + 2锡

这转化为以下考虑:所有锌溶解,并且所有锡以金属质海绵状沉淀,将其收集,洗涤和重熔以获得锭。

根据书面反应,需要65千克锌才能从形成的氯化锡中回收所有锡。 我们使用了1mm厚的锌板,每平方米的重量为6.9kg,因此我们每天需要约9.5平方米的锌板。

为此,我们进行了“财富”安装。 我们建立了一个1000 x 600 x 500毫米的容器,并将从木框上悬挂下来的锌片放入其中。 沉淀结束后,我们将锡海绵和一些木托盘取下,将其取出,并用热水充分洗涤,然后在231.5ºC的铁坩埚中容易融化,消耗的煤量为6-7% 7000 Kcal / kg的颗粒。

一旦平静融合,就用一些绿木树枝搅拌液体使其脱氧;除去炉渣,并将提纯的液体引入铸锭模中,从而获得纯度为99.3%至99.7%的金属,适合于焊接和制造青铜和其他合金。

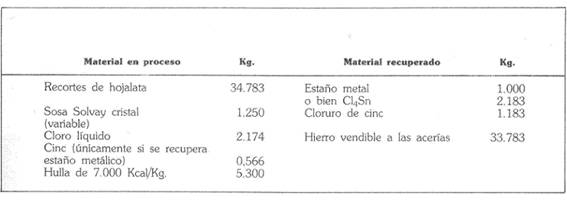

下表是为生产一吨金属(相当于2,183千克氯化锡)而确定的操作材料的大致平衡。”

0 Comments