Важно как можно точнее воспроизвести требования заказчика, как по цвету, так и по качеству определения, которое задают производители пластин. Объем подаваемых красок и размер используемых сит имеют решающее значение для создания желаемого эффекта. Эти эффекты могут быть радикально изменены неправильной конфигурацией.

Для любой этикетки, использующей полутоновые или растровые изображения, следующие критерии должны быть гарантированы специальными проверками для обеспечения точного воспроизведения этикетки.

1. ДАВЛЕНИЕ

1. Давление при печати должно быть минимальным. Регулируйте давление до тех пор, пока изображение не пропадет, затем увеличивайте давление с небольшим шагом, чтобы получить полное изображение на одеяле.

2. Давление на печатающий ролик должно быть минимальным. Проверьте наличие источника света между проверяемым печатным роликом и изображением на печатной форме. Валик должен быть параллелен цилиндру пластины и иметь достаточное давление для переноса краски. Проверка полос даст от 1/8″ до 3/16″ (3 мм — 5 мм) параллельных линий на изображении пластины.

- Объем краски, подаваемой через красочный аппарат, должен точно соответствовать цветовому стандарту.

- Краска, используемая для полутоновой и трафаретной печати, должна быть как можно более жесткой, чтобы предотвратить засорение печатной формы.

Все вышеперечисленные проверки являются стандартными для любого вида печати. Так машина должна быть настроена всегда.

Если в программе находится полутоновое задание, убедитесь, что эти проверки выполнены до смены этикеток. При смене этикеток расположите каждый цвет отдельно и установите его в соответствии с цветовым стандартом обычным способом. Когда все настройки завершены, полученная работа даст наилучший возможный результат для клиента и должна работать без необходимости чистить тарелки и т.д. из-за наполнителя.

2. РЕГУЛИРОВКА ВАЛИКА ФОРМЫ

Эти регулировки выполняются при условии, что красочный аппарат установлен правильно. что печатные валики имеют подходящий материал для используемых красок и растворителей, что печатные валики имеют подходящий материал для используемых красок и растворителей, что печатные валики имеют правильный диаметр, параллельны и установлены на машине с помощью штифтов в соответствии с расположением

Существует два типа механизмов запуска печатающего ролика. Первый — CMP, в котором кулачок выбрасывателя работает с клином и тягой. Более поздней моделью является машина CD2, в которой кулачок действует против пары круглых конических клиньев. Механизмы и диаметры роликов отличаются, но фактические требования к монтажу идентичны.

Для облегчения монтажа можно изготовить из алюминия глухой цилиндр, который будет соответствовать оси цилиндра тарелки с наружным диаметром 5 000″. Это равно диаметру поверхности изображения печатной формы при установке на магнитный цилиндр.

Регулировка роликов формы.

- Переместите ролики следующим образом

- Установите печатную форму для полноформатной печати в настраиваемый красочный аппарат.

- Начиная с малого валика формы, поверните его по часовой стрелке в направлении от цилиндра пластины к нижнему осциллятору.

- Расположите ролик параллельно нижнему осциллятору с помощью латунного эксцентрика.

- Отрегулируйте давление ламинирующего валика так, чтобы он касался осциллятора, и зафиксируйте его стопорным кольцом с накаткой.

- Отрегулируйте большой валик формы таким же образом, но поверните его против часовой стрелки от цилиндра пластины.

- Привести в действие опалубочные катки

- Отрегулируйте малый ролик параллельно изображению печатной формы (с небольшим равномерным зазором) с помощью натяжителя на CMP или конуса на CD2.

- Отрегулируйте давление малого ролика так, чтобы он касался поверхности печатной формы.

- Установите ролик большой формы параллельно изображению на печатной форме.

- Отрегулируйте давление ролика так, чтобы он едва касался поверхности изображения печатной формы.

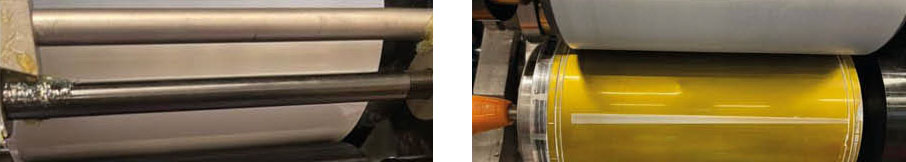

- При чистой печатной форме и остановленной машине подайте печатные ролики внутрь и наружу. На печатной форме должны быть две параллельные линии краски. Для большого валика этот показатель должен составлять примерно 5 мм, а для маленького — примерно 3 мм.

- Если вы хотите зарегистрировать эти настройки, поместите лист белой бумаги между роликом и изображением печатной формы и проведите им туда и обратно.

3. ОЦЕНКА И АНАЛИЗ РЕЗУЛЬТАТОВ

Существует ряд быстрых проверок, которые показывают, правильно ли отрегулированы ролики формы или их необходимо отрегулировать. Они следующие:

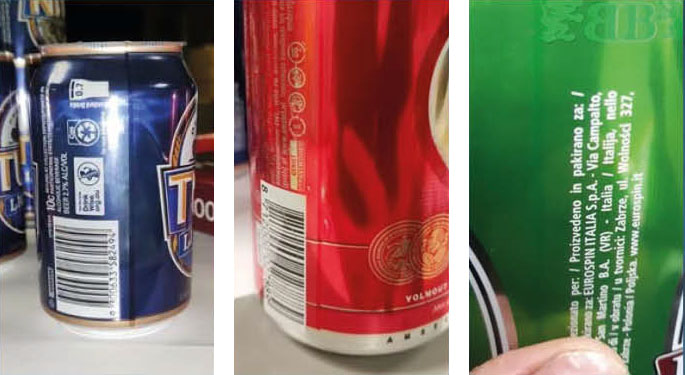

При замене этикеток следите за печатными пластинами при их снятии. После длительного тиража следует ожидать некоторой утечки краски в неизобразительной области печатной формы. Если она непрозрачная, чернила будут отслаиваться. Если есть какие-либо признаки растекания или блеска, это связано с давлением печатающего валика.

Если есть участки, где несущая пластина закрашена либо сверху, либо снизу пластины, это указывает на то, что по крайней мере один из печатных валиков расположен не параллельно.

После промывки, если краска проходит через красочный аппарат равномерно или один конец печатающего ролика виден без краски. Он находится вне параллели с качающимся роликом.

Если коснуться конца вала печатающего ролика во время работы машины, вибрирует ли он? Контакт должен быть достаточным для переноса чернил с печатающего валика на изображение и не должен быть толчком, когда изображение попадает на валик.

Когда машина остановлена и ролики формы сработали, можете ли вы повернуть ролик формы относительно нижнего качающегося ролика? Насколько велико сопротивление? Если давление будет слишком сильным, вы не сможете повернуть ролик формы. Если она легко поворачивается, возможно, давления недостаточно для переноса чернил или оно вообще не соприкасается.

Дополнительная информация

Общая толщина печатной формы составляет примерно 0,035″ (0,90 мм).

От верхней части печатного изображения до стальной задней пластины обычно остается не менее 0,020″ (0,50 мм).

Эти цифры являются ориентировочными и варьируются в зависимости от поставщика материала и местных спецификаций.

0 Комментариев