РЕЗЮМЕ

Производители упаковки внесли свой вклад в совершенствование оборудования, предлагаемого рынком. Так же обстоит дело со сварочными аппаратами для кузовной сварки. Здесь вы можете увидеть улучшения, встроенные в схему медного провода в этих машинах.

ИСТОРИЯ ВОПРОСА

Современные паяльники имеют достаточно хорошо спроектированную схему из медной проволоки, которая, как правило, не представляет никаких проблем. Это не относится к автоматическим станкам первого поколения — с «70-х и 80-х годов» прошлого века — многие из них, более или менее обновленные, до сих пор работают. На многих моделях, таких как Soudronic SBW, ABM или FBB, оригинальные медные провода вызвали определенные ограничения по качеству пайки корпуса контейнера.

Именно производители упаковки, основываясь на своем опыте в процессе производства, постепенно внедряли значительные улучшения, чтобы устранить проблемы с качеством. Среди этих производителей была команда экспертов из Carnaud-France, которые одними из первых внесли значительный вклад в развитие сварочных технологий, сосредоточившись на автоматических машинах с определенной производительностью. Среди этих экспертов особенно следует отметить ноу-хау Клода Ренара, который привнес значительные достижения в эту технику. Настоящая работа является результатом его знаний.

Сварочные аппараты являются долговечными, так как по своей конструкции и работе в них не так уж много деталей, подверженных движению, а, следовательно, трению и износу. Поэтому при надлежащем техническом обслуживании они могут оставаться «активными» в течение многих лет. В настоящее время это относится и к упомянутым моделям, и довольно много приборов сохраняют свою оригинальную конструкцию, поэтому улучшения, которые мы укажем, не потеряли своей актуальности.

УЛУЧШЕНИЯ МЕДНЫХ ПРОВОДОВ

Недостатком первых контуров вышеуказанных машин был чрезмерный нагрев электродов, т.е. проволоки. Это вызвало ряд проблем на контейнере и на машине, например:

— Наличие выступов внутри контейнера, вызванных выбросом расплавленного металла из сварного шва.

— Утечки в уплотнении, вызванные поломкой фланца в зоне сварки.

— Чрезмерный нагрев некоторых деталей машины, таких как проволочный контур, сварочный рычаг, шкивы, кольцевой редуктор …

— Слишком большое количество тепла в сварном шве контейнера, что привело к разрыву шва при испытании на разрыв.

— Короткий срок службы сварочных колес.

Перед тем, как продолжить чтение этой статьи, мы рекомендуем непосвященным ознакомиться со следующими работами, опубликованными на этом сайте:

— Комы» в сварке и их микрографический контроль

Их ассимиляция позволит вам без труда следовать следующим комментариям.

Улучшений, внесенных в схему, в основном было два:

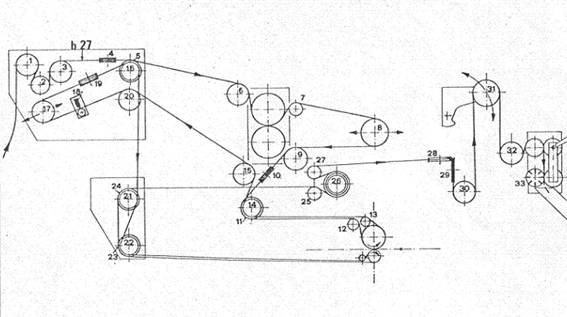

1º.- Изменить последовательность сварочного пути. Например, в случае сварочного аппарата типа FBB, в первоначальном варианте аппарата, он проходил сначала через верхний валик (снаружи), а затем через нижний валик (внутри). См. рисунок № 1.

Рисунок № 1: Оригинальная схема медного провода на паяльной машине Soudronic FBB

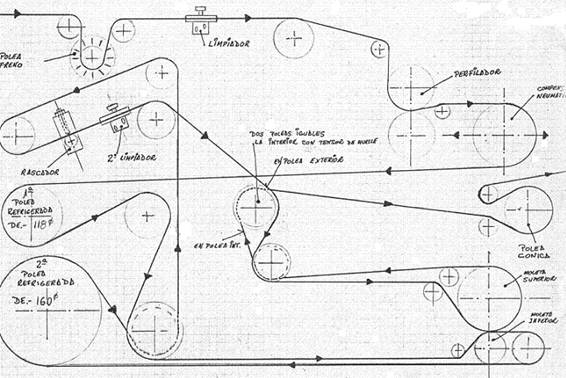

С другой стороны, в модифицированной схеме порядок был изменен на обратный, проходя сначала через нижний. См. рис. 2. Объяснение этого изменения заключается в том, что нижний шкив по нескольким причинам более критичен и деликатен, чем верхний:

— Его меньшие размеры ухудшают рассеивание тепла, перегревая.

— Хуже охлаждается из-за сложности вентиляции и доступа, так как монтируется внутри сварочного кронштейна.

— Он изнашивается больше, так как имеет меньший диаметр и, следовательно, дает больше оборотов за единицу времени.

Все это влияет на качество сварки. Поэтому желательно, чтобы пряжа поступала в этот шкив как можно холоднее и в лучших механических условиях. Это достигается путем отдачи ему предпочтения при поступлении нити, так как таким образом он будет получать только тепловой вклад, возникающий при его профилировании.

Рисунок № 2: Модифицированная схема медной проволоки на сварочном аппарате Soudronic FBB

2º.- На выходе из нижнего шкива установите охлаждающий шкив большого диаметра. Как видно на рисунке nº 2, проволока циркулирует, охватывая почти в совокупности второй шкив диаметром 160 мм, больше, чем первый шкив диаметром 118 мм. Как видно на рисунке, охлаждение 118-миллиметрового шкива действует на пряжу после профилирования пряжи и перед входом в нижний шкив. Шкив 160 мм работает с пряжей после выхода из нижнего шкива.

Это приводит к очень сильному охлаждению пряжи, что снижает температуру пряжи на протяжении всей ее остальной траектории. В следующей таблице сравниваются температуры проволоки по ходу ее движения, в ее первоначальном варианте и в модифицированном варианте с изменением последовательности и добавлением охлаждающего шкива.

КПП Оригинальная схема. Инвертированная схема

Шкив холодильника. Два охлаждающих шкива.

Непрофилированная проволока на входе (температура окружающей среды) 24 ºC 24 ºC

Мощность профилировщика 52º C 52º C

Холодильный шкив на входе Dia. 118 мм 52º C

Выход » » 32 C

Нижний ввод сварочного шкива 52º C 32º C

Выход » » 265º C 240º C

Холодильный шкив на входе Dia. 160 мм 240º C

Выход » » 80º C

Входной верхний сварочный шкив 245ºC 98ºC

Выход верхнего сварочного шкива 185º C 91º C

Во втором случае можно оценить падение температуры на входе обоих сварочных колес по отношению к первому. Холодильный шкив диаметром 118 мм снижает температуру с 52 до 32°C, а холодильный шкив диаметром 160 мм снижает температуру с 240 до 80°C.

Эти изменения имеют следующие преимущества:

a.- Он отменяет прогнозы. Он является основным, внутренняя часть сварного шва не имеет выступов и, следовательно, не подвергается воздействию металла.

б.- Избегает утечек. Практически исчезает проблема трещин в ресницах, даже при использовании жести с высоким покрытием.

c.- Постоянная температура. Перед внедрением этих усовершенствований, по мере продвижения рабочего дня, необходимо было увеличить значение потенциометра тонкого тока как минимум на 2 или 3 деления. После этого сохраняется та же настройка.

d.- Сварка с меньшим количеством энергии. При этой модификации наблюдается, что потенциометр можно отрегулировать ниже, чем раньше, с оценочной экономией энергии, эквивалентной 3 делениям его шкалы.

e.- продлевает жизнь шкивов. Средний срок службы нижнего шкива почти удваивается, а верхнего шкива увеличивается на 40%.

Все эти улучшения имеют одно и то же происхождение: сварочный шов намного холоднее, чем раньше, особенно на его внутренней стороне. Таким образом, это придает ему большую эластичность. Это проверяется с помощью теста на разрыв. В первоначальных условиях машины при этом испытании сварка почти всегда ломалась, а в новых — полностью.

Существует возможность третьего улучшения, то есть прохождения проволоки через внешний — верхний — сварочный шкив в том же положении, что и нижний. То есть, представляя для сварки одну и ту же поверхность своего эллиптического профиля, а значит, и ту же контактную поверхность, что и у нижнего сварочного шкива. Это достигается путем поворота проволоки на 180º, т.е. скручивания ее на пол-оборота, после прохождения через скребок и 2-ой очиститель и до достижения верхнего сварочного колеса.

Цель этого изменения — продлить срок службы верхнего шкива, всегда представляя чистую поверхность проволоки на нем без загрязнения оловом, избегая абразивного воздействия на его горло. Примечательно увеличение срока службы верхней накатки, хотя при повторном предъявлении к сварке другой загрязненной стороны проволоки — так как именно она используется в контакте с жестью при прохождении через нижнюю накатку — она вносит в нее небольшие недостатки снаружи. Однако сварка с внешней стороны всегда менее критична, чем с внутренней.

Это третье улучшение, имеет противоположные мнения, так как есть те, кто считает, что это не является большим преимуществом. Речь идет о тестировании в каждом случае и личной оценке результатов.

0 Comments