С появлением электросварка как новая технология сварки бокового шва корпусов контейнеров Три части», стало очевидным удобство защиты этого сварного шва от атак как внутри — от действия содержащегося в нем продукта — так и снаружи — влажности и окружающей среды.

Для внутренней защиты изначально была разработана технология, основанная на нанесении жидкого лака сразу после сварки. Затем он был вылечен , пропустив контейнер через печь с линейной конфигурацией. Это нанесение может быть выполнено двумя различными способами: а) с помощью войлочного валика, пропитанного лаком; б) распылением лака с помощью небольшого распылительного пистолета. В обоих случаях необходимо было разбавить лак растворителем , чтобы он обладал нужной вязкостью.

Эта техника была непростой в использовании и требовала вспомогательного оборудования — вытяжек, вытяжек, воздуховодов, фильтров… — для уменьшения загрязнения окружающей среды, чего не всегда удавалось достичь. Постепенно она была заменена на новую форму защиты: электростатический порошок. Это не было чем-то новым в отрасли, но никогда раньше не применялось в металлографическом секторе, поэтому для нового использования необходимо было разработать специальное оборудование и процедуры.

Это был полный успех. В «восьмидесятых годах» прошлого века его использование в этом промышленном секторе утвердилось солидным образом, достигнув чуть более чем за десять лет изгнания техники, основанной на жидком лаке.

ХАРАКТЕРИСТИКИ ТЕРМОПЛАСТИЧЕСКОГО ПИТАНИЯ

Под этим названием различные производители поставляют тип лака, который характеризуется тем, что представлен в виде порошка, с очень тонкой гранулометрией. Настолько тонкий, что с ним можно обращаться, как с жидкостью, по трубам малого диаметра. Базовая смола, используемая для ее формулирования, может быть разных типов — полиэфирная, эпоксидная… — но всегда модифицированная таким образом, что имеет качество быть термопластом, , т.е. плавится под действием тепла.

Основные характеристики данного типа лаков:

— Весь продукт является полезным сухим экстрактом лака, поэтому он не нуждается в растворителе или разбавителе.

— Низкая плотность (от 1,3 до 1,5).

— Очень тонкая гранулометрия (проходит через 90-микронное сито).

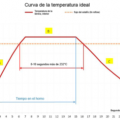

— Условия плавления и затвердевания: 250ºC в течение 12-15 секунд прибл. (Это во многом зависит от типа смолы-основы).

— Отличная кроющая способность.

— Хорошая адгезия к металлу (жесть, TFS, алюминий…) после плавления.

— Хорошее сопротивление складыванию.

— Отличная химическая устойчивость.

— Длинный срок хранения.

— Обычно она предлагается на рынке в белом цвете, хотя может быть и в золоте, слоновой кости и других оттенках. Белый цвет преобладал благодаря своему санитарно-гигиеническому аспекту.

НАНЕСЕНИЕ ЭЛЕКТРОСТАТИЧЕСКОГО ПОРОШКА

Это семейство порошковых красок наносится электростатически на защищаемую область. Это делается путем проецирования на него облака псевдоожиженного порошка с помощью воздуха — полностью свободного от влажности и следов масла. и в то же время генерирует электромагнитное поле, которое позволяет частицам оставаться прилипшими к поверхности металла, так как они заряжены статическим электричеством. Аппликатор-инструмент сконструирован как удлинитель сварочного манипулятора, так что корпус контейнера перемещается из положения сварки в положение нанесения порошка сразу же и в том же положении. Это обеспечивает нанесение лака на сварной шов до того, как он окислется. Этому явлению способствует высокая температура и присутствие обнаженной стали, так как защитное олово жести — при расплавлении во время пайки — остается прилипшим к электродам. В результате такого позиционирования инструмента-аппликатора каналы для подачи и возврата излишков лака располагаются внутри сварочного манипулятора. Для правильного нанесения порошка очень удобно охладить его перед использованием. Периферийное оборудование: бак, охладитель, фильтры, обработка воздуха, регуляторы и т.д. …. находятся в шкафу-приложении.

Для устранения пылевого загрязнения остальной части контейнера и прилегающей территории, область его применения должна быть разграничена с использованием систем, которые отличаются от некоторых производители к другим производителям оборудования, но которые основываются на создании максимально герметичного корпуса, на поверхности для защиты банки. Избыток порошка возвращается в пусковой резервуар через вспомогательные цепи.

Соприкосновение порошка, уже затвердевшего на окисленном сварном шве, плохо, так как может быть источником отслоения такого же шва. По этой причине очень часто и очень желательно сваривать в инертной атмосфере, впрыскивая в зону сварки азот. Это гарантирует полное устранение окисления на том же уровне, если после этого проводится защита порошка. В случае корпусов контейнеров с общим внутренним лаком, наносимая полоса порошка должна быть достаточно широкой, чтобы покрыть, с определенным перекрытием, ранее зарезервированную область лака на плоскости, необходимой для выполнения сварного шва .

ТЕХНИЧЕСКИЕ УСЛОВИЯ НАНЕСЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО ПОРОШКА

Ориентировочные характеристики электросварного контейнера типа «супер-вама» — потери 0,3/0,4 мм — приведены ниже:

— Ширина покрытия:

— Внутри голого контейнера: 6-7 мм

— Внутри лакированной тары: от 10 до 12 мм.

— Толщина пленки: 35/50 микрон прибл.

— Вес фильма:

— Голый интерьер: 60/70 г/м2

— Декоративный интерьер: 85/120 г/м2

Как толщина пленки, так и ее вес являются чисто ориентировочными. Реальной целью является работа с минимальным весом порошка без воздействия металла после герметизации контейнера. Окончательным тестом качества является проверка экспозиции металла в соответствии с тестом на пористость. что объясняется ниже.

Для правильного нанесения порошка и последующей полимеризации необходимо:

— Охладите пыль. Это улучшает их текучесть по трубопроводам. Температура приточного воздуха: ниже 20 ºC

— Охладите сварной шов перед нанесением. Улучшает нанесение и увеличивает срок службы инструментов (лезвия, щетки…).

— Охладите припой на выходе из печи. Повышает гибкость лака, необходимого для фланцевых и кордонных операций.

ВНЕШНЯЯ ПЕРЕКРАСКА

Для защиты внешней стороны сварного шва и, таким образом, полной сохранности сварного шва, обычно наносится бесцветный жидкий лак, который может наноситься кистью или валиком — также автоматически — после внутренней лакировки.

Наиболее часто используемым лаком является модифицированный тип эпоксидной смолы.

Сухая нагрузка: от 5 до 8 гр/м2.

Ширина лаковой печати: 6-8 мм.

Выпечка: Та же температура и время как для внутреннего покрытия порошка

ЭЛЕКТРОСТАТИЧЕСКАЯ ПОРОШКОВАЯ ВЫПЕЧКА

Выполняется в продольной печи, соединенной с зоной нанесения лака и на той же высоте. Передача в печь должна быть максимально гладкой, чтобы положение контейнера не менялось в течение одного и того же времени и по его пути. Для этого используется магнитная фиксация. Это необходимо для:

1º.- Во избежание частичного отслоения пыли из-за вибраций.

2º.- Избегайте поворачивания контейнера, перемещая шов в сторону от источника тепла.

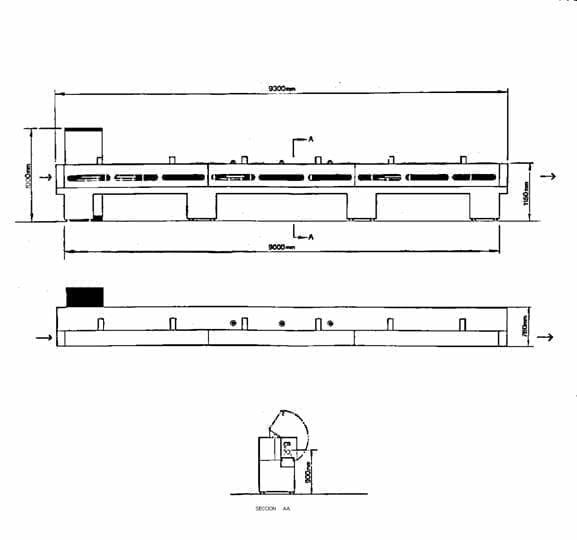

По мере того, как контейнеры проходят через печь, они перемещаются ближе друг к другу — на более медленных оборотах, чтобы увеличить время, которое они проводят в печи. Длина печи рассчитывается для того, чтобы получить адекватную полимеризацию лака. Во время продвижения контейнера внутри банки начинается быстрое повышение температуры на металле банки, пока она не достигнет нужного значения, а затем остается примерно постоянной в течение нескольких секунд . Значения времени и температуры зависят от типа используемого лака. Для полиэфирного лака значение времени при постоянной температуре составит не менее 5 секунд, а температура — 235 ºC примерно. Общее время нахождения внутри печи составит около 12 секунд. Транспортировка контейнера — лежащего на генераторе, противоположном сварке — , как правило, осуществляется лентами из специального материала, выдерживающего высокие температуры или металлические, а подача тепла осуществляется воздухом, нагреваемым газовыми горелками или электричеством.

вытяжка индукционной нагревательной печи

Также доступны индукционные печи. Источник тепла наносится только на лакокрасочное покрытие с помощью подходящих по направлению сопел. При выходе из печи контейнеры охлаждаются — также по воздуху — и ускоряются, чтобы разделить их для более удобного обращения.

ОСНОВНЫЕ ПАРАМЕТРЫ УПРАВЛЕНИЯ

Для проверки хорошего нанесения порошковой краски обычно контролируются следующие параметры

— Лаковая нагрузка. Убедитесь, что было нанесено правильное количество лака для обеспечения правильной защиты сварного шва.

— Полимеризация. Проверьте, что компоненты с помощью тепла завершили свой химический процесс, достигнув стабильной ситуации.

— Пористость. Убедитесь, что слой лака водонепроницаем.

— Автоклав. Он проверяет, будет ли его поведение правильным в процессе стерилизации пищи, которая будет содержаться в контейнере.

КОНТРОЛЬНЫЕ ИССЛЕДОВАНИЯ

Загрузка лака— Это осуществляется путем удаления банки на выходе из зоны нанесения порошка и перед полимеризацией — перед входом в печь. Используйте линейку для измерения ширины пылевого пути, следя за тем, чтобы частицы пыли не отделялись. Взвесьте на точном балансе и удалите пыль путем трения и повторного взвешивания. Нагрузка получается за счет разницы в весе.

Для определения количества пыли на единицу площади используются простые математические расчеты.

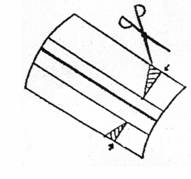

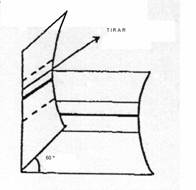

Полимеризация.- Вырежьте область шва кастрюли после того, как она выйдет из печи и как только она остынет. С помощью ножниц вырежьте два треугольных куска листового металла с обеих сторон пылезащищенной зоны. (рис. 1). Несколько раз согните верхнюю часть пробирки внутрь до тех пор, пока металл не сломается снаружи, стараясь не сломать лаковую пленку.

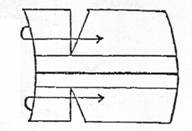

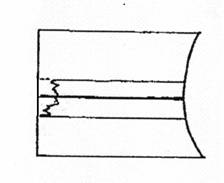

Поэтому обе части будут соединены между собой полимеризованным порошком. (рис. 2) Поместите большую часть на ровную поверхность и крепко держите ее одной рукой. Лаковое покрытие должно быть направлено вверх. С другой стороны, резко потяните другую деталь назад, под углом примерно 60° и в направлении шва. (рис. 3). В нижней части защиты лака измеряется длина защиты лака. Он не должен превышать 2 или 3 мм. (Рисунок 4) Если на корпус контейнера нанесен общий лак для внутренней отделки, то это значение может немного увеличиться из-за уменьшенного сцепления между ними.

рис. 1

рисунок 2

рис. 3

рис. 4

Пористость.- Любые обычные тесты, используемые для контроля пористости лака, могут быть использованы, например:

— Погружение защищенного пылью участка в ванну с раствором сульфата меди в разбавленной соляной кислоте.

— Использование любого промышленного оборудования для проверки пористости. (Прохождение тока в миллиампер при 6 В в растворе сульфата меди). В других работах на этом сайте этот тип тестов обсуждается более подробно.

Не должно быть никаких точек попадания. Это испытание будет проводиться после оцепления тела в случае контейнеров данного типа, так как именно в этом случае существует наибольший риск перелома лака и, следовательно, пористости.

Автоклав.- Автоклавировать тела в течение 90 минут при температуре 121º C. Затем снова проводится тест, описанный для контроля полимеризации. В этом случае максимально допустимый разрыв составляет около 20 мм.

Периодичность этих испытаний может быть один раз в рабочую смену или каждый раз, когда вносятся изменения в производство (формат, заказ, материал…) или новую настройку оборудования для применения.

Такие же контрольные испытания проводятся и для лака для защиты наружного бокового шва, за исключением испытания на полимеризацию, которое заменяется испытанием на водопоглощение.

0 Comments