Введение:

Легко открывающиеся крышки являются ключевыми элементами упаковочной промышленности, обеспечивая удобство и доступность для потребителей при открывании контейнеров для пищевых продуктов и напитков. В этой технической статье мы рассмотрим процесс производства легко открывающихся крышек, выделим этапы, параметры, которые необходимо учитывать, и некоторые возможные дефекты, которые могут возникнуть в процессе.

Фазы производственного процесса:

- Резка: Процесс начинается с резки металла, который получают в виде рулонов различной ширины, толщины, твердости и оловянного покрытия. Металл разрезается на прямые или спиральные листы, длина которых определяется в зависимости от производственной линии, что позволяет оптимизировать количество отходов.

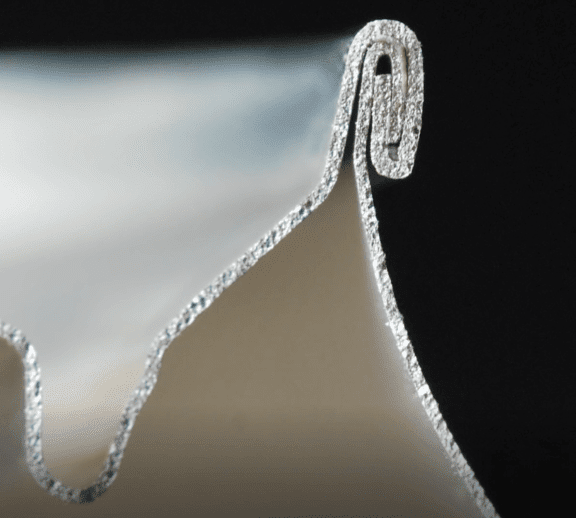

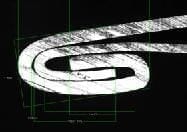

- Изготовление основной крышки: на этом этапе выполняются круговые или ножничные надрезы для придания формы основной крышке. Затем следуют такие этапы, как создание эскиза, вырезание, формовка, клепка и кольцевание. Наконец, разрез заново покрывается лаком и закладывается в паллету.

Параметры, которые необходимо учитывать при производстве крышек Easy-Open:

- Габаритные размеры: размеры крышки, такие как фланец, бусина, чаша и окантовка, влияют на такие аспекты, как герметичность, подача и устойчивость к деформации. Для обеспечения оптимальной производительности необходимо учитывать эти размеры.

- Разрез: Разрез должен обеспечивать легкость вскрытия и в то же время устойчивость в процессе упаковки и последующего обращения.

- Кольцо и заклепки: Кольцо должно плотно прилегать к разрезу, не подниматься во время термического процесса и быть доступным для пальца. Заклепка, удерживающая кольцо, является деликатным параметром, поскольку подвергается деформации, что может привести к пористости или потере герметичности.

- Резинка: Правильное расположение резинки и ее выверенный вес важны для обеспечения герметичности крышки, не влияя на ее параметры.

- Покрытия: Необходимо контролировать пористость, потертости и перфорацию в покрытиях, так как они могут повлиять на качество и прочность крышки.

- Атрибуты: Визуальные аспекты, такие как пятна, поры, неровности и т.д., должны быть учтены для обеспечения эстетического качества колпачков.

Контроль качества и измерения:

В процессе производства легко открывающихся крышек проводятся различные измерения и контроль качества для обеспечения надлежащего функционирования. Некоторые из измеряемых параметров:

- Размеры: Для измерения размеров крышек используются манометры, циферблатные манометры, микрометры, штангенциркули и автоматические манометры, обеспечивающие точные допуски.

- Открытие: Проводятся тесты ручного и автоматического открытия, а также измерения остаточной толщины разреза для обеспечения плавной и последовательной работы.

- Деформации: Для оценки устойчивости укупорки в процессе упаковки и обработки измеряются сопротивление имплозии, PNR (Peak No Return), пики, обратные пики и выталкивание.

- Пористость: Для обнаружения возможных пор и оценки риска коррозии или воздействия пищевых продуктов используются такие испытания, как электротестирование, сульфат меди в кислой среде и/или автоклавирование.

- Атрибуты: Визуальный осмотр проводится для выявления любых видимых повреждений на крышках, как персоналом, так и с помощью камер технического зрения в ключевых точках производственной линии.

Выводы:

Процесс производства легко открывающихся крышек является сложным и требует внимания к множеству параметров для обеспечения качества и производительности крышек. Контроль размеров, устойчивость к деформации, герметичность и внешний вид — важнейшие аспекты, которые должны учитываться на протяжении всего процесса. Строгий контроль качества и точное измерение параметров обеспечивают производство надежных и функциональных легко открывающихся крышек, отвечающих требованиям потребителей.