По отношению к этим — или к любому другому продукту — вы можете занять различные позиции:

a) Полная уверенность — без дальнейших запросов — в качестве поставляемых контейнеров, считая их пригодными для той цели, для которой они предназначены. Таким образом, он не устанавливает никакого вида контроля, и только при возникновении проблемы, которая может быть отнесена к ним, как в процессе розлива, так и позже, он предъявляет соответствующие претензии поставщику. Это может произойти при ряде обстоятельств:

- Когда вы не хотите нести никаких расходов.

- Когда поставщик заслуживает полной гарантии.

- Когда, в связи с типом упаковываемого продукта, риск минимален.

б) Установите управление приёмом. Для этого необходимо установить правила, согласованные или не согласованные с поставщиком, которые адекватно определяют порядок действий и оценку прогнозируемых дефектов. Мы вернемся к этому позже.

c) Создать систему качества, согласованную, согласованную и идеально определенную с поставщиком. Он определяет уровень качества, который производитель упаковки обязуется обеспечить с абсолютной уверенностью. В этом случае постоянный мониторинг не требуется, а лишь эпизодические проверки для подтверждения того, что то, что было согласовано, надлежащим образом выполнено.

г) Определите свою собственную систему в соответствии с вашими потребностями. Здесь существует множество решений, таких как пунктуальный отбор проб, контроль усадки, стандарты ISO и т.д….

Критерий а) используется все реже и реже, сводится к малым компаниям. В настоящее время, любая компания, заинтересованная в качестве своей продукции, выбирает следующие опции b), в) или d).

В качестве примера более подробно рассматривается возможность b), т.е. установление упаковщиком «Правил приема жестяной тары». Для этой цели мы описываем, каким мог бы быть проект таких правил.

Прежде чем разрабатывать этот проект, важно отметить следующее:

— Изложенные в нем данные следует воспринимать как руководство к действию. Поэтому значения для AQL, размер лота, план выборки и т.д. являются чисто ориентировочными. Они должны быть приспособлены к конкретным потребностям в каждом конкретном случае.

— То же самое относится и к спискам классификации дефектов. Они также могут быть расширены или уменьшены в зависимости от конкретных обстоятельств каждого процесса.

DRAFT с ПРАВИЛА ПРИЁМА ЖЕСТЬ-КОНТЕЙНЕРЫ

I.- ЦЕЛЬ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Целью настоящих Стандартов является определение технических условий, которым должны удовлетворять контейнеры для жести, поставляемые компанией _________________.

Характеристики, указанные в этих стандартах, являются окончательными, допускающими допуски, указанные в каждом конкретном случае.

II.- ОСНОВНЫЕ МАТЕРИАЛЫ:

II.1.- Трубы: Плоский стальной продукт, с низким содержанием углерода, покрыт оловом с обеих сторон, нанесен методом электроосаждения.

Варниши: Органосол, винил, эпоксифенол или эквивалентный тип органического пищевого покрытия.

II.3.- ПОСТАВКА УПАКОВКИ: специальный питательный раствор на водной основе из резины и смолы, используемый для производства, после высыхания, герметичного уплотнения. Он должен сопротивляться процессу стерилизации контейнеров.

III.- КЛАССИФИКАЦИЯ И ОПИСАНИЕ ДЕФЕКТОВ

III.1.- ОПРЕДЕЛЕНИЕ ДЕФЕКТОВ

III.1.1.- Дефекты класса А (критические): Приемлемый уровень качества AQL=0,40% (согласно таблицам «Военного стандарта»).

Дефекты, делающие контейнер непригодным для нормального использования или влияющие на качество продукта или упаковки. К ним относятся все те, которые влияют на герметичность или препятствуют упаковке контейнера.

III.1.2.- Дефекты класса В (основные): AQL=4,0%.

Дефекты, которые представляют определенный риск в представленных контейнерах, но которые при нормальных условиях не препятствуют их использованию как таковому.

III.1.3.- Дефекты (незначительные) класса С: AQL=6,5%.

Дефекты, которые влияют на внешний вид упаковки, не влияя на процесс производства линии и качество продукта.

ПРИМЕЧАНИЕ: Дефекты, явно вытекающие из условий обращения или критических условий транспортировки (до разгрузки, после получения на заводе-изготовителе и т.д.), не принимаются во внимание.

III.2.- ОПИСАНИЕ ВИЗУАЛЬНЫХ ДЕФЕКТОВ

III.2.1.- ДЕФЕКТЫ КЛАССА «A».

III.2.1.1.1.- УПАКОВКА

A.1 Негерметичный контейнер (1)

A.2 Поломка или перфорация металла

A-3 Ложное закрытие

A.4 Значительная деформация фланца делает невозможным его закрытие.

A-5 Полное отсутствие лака для интерьера

A-6 Неправильное, отсутствующее или неразборчивое украшение

A-7 Украшение интерьера

Смешанное украшение A-8

А-9 Внутренняя грязь

III.2.1.2.- ЛИМИТЫ/ФОНДЫ

A.1 Перфорация металла

А-2 Значительная деформация закручивания, делающая невозможным его закрытие.

A.3 Отсутствие соединения на всей или части периферии.

A.4 Внутренняя грязь

A.5 оформление интерьера

Клепка с трещинами A-6 (легкая открывающаяся крышка)

A-7 Перелом (легкая открывающаяся крышка)

A-8 Крышка без кольца (Легко открываемая крышка)

III.2.2.2.- ДЕФЕКТЫ КЛАССА «B».

III.2.2.1.- УПАКОВКА

B.1 Высота контейнера с внешними допусками (2)

B.2 Незначительная деформация фланца

B.3 Внешне окисленные контейнеры

B.4 Полосатый внутренний лак

B.5 Отделение внутреннего лака до или после стерилизации.

B.6 Частичное отсутствие внутреннего лака

B.7 Полное отсутствие одной из красок, используемых в декоре.

B.8 Дефектное или нецентровое оформление

B.9 Внутренняя грязь

III.2.2.2.2.- ПРОБОК/ФОНОВ

B.1 повреждённый кёрл

B.2 Скручивание наружного диаметра с внешними допусками (2)

B.3 Высота закручивания вне допусков (2)

B.4 Деформации или вмятины, вызывающие прерывания в линии, но не нарушающие герметичность.

B.5 Царапины или дефекты лака в интерьере

B.6 Внешние окисления

B.7 Деформированная заклёпка (легко открываемая крышка)

III.2.3 — ДЕФЕКТЫ КЛАССА «С».

III.2.3.1.- УПАКОВКА

C.1 повреждённые или ушибленные тела

C.2 Деформация нижней панели

C.3 Слабая шнуровка

C.4 Морщинистая вкладка

C.5 Вариация цветовых оттенков

C.6 Пятнистый декор

C.7 Поглощение воды с помощью литографии

C.8 Маленькие царапины на декоре

C.9 Частичное отсутствие одной из красок, используемых в декоре.

C.10 Внешняя грязь

III.2.3.2.2.- ЛИМИТЫ/ФОНДЫ

C.1 волнистый завиток

C.2 Внедопустимый вес компаунда

C.3 Серьезные ключевые вариации

C.4 Поглощение воды с помощью литографии

C.5 Маленькие царапины на декоре

C.6 Частичное отсутствие одной из красок, используемых в декоре.

C.7 Внешняя грязь

ПРИМЕЧАНИЯ

(1): Проверка герметичности осуществляется путем подвергания контейнера минимальному давлению 1 кг/см2.

(2): Размеры должны быть проверены штангенциркулем.

IV.- ПРОЦЕДУРА КОНТРОЛЯ ПРИЕМА

IV.1.- ОПРЕДЕЛЕНИЕ ЛОТА

Под этим понимается количество контейнеров и/или крышек, содержащихся в грузовике.

IV.2.- ЗАЯВКА

Он может применяться к каждой партии с помощью плана статистической выборки, определяемого военным стандартом MIL-STD-105D (таблицы и процедуры выборки атрибутов инспекции).

IV.3.- ПЛАН ОТБОРА ПРОБ

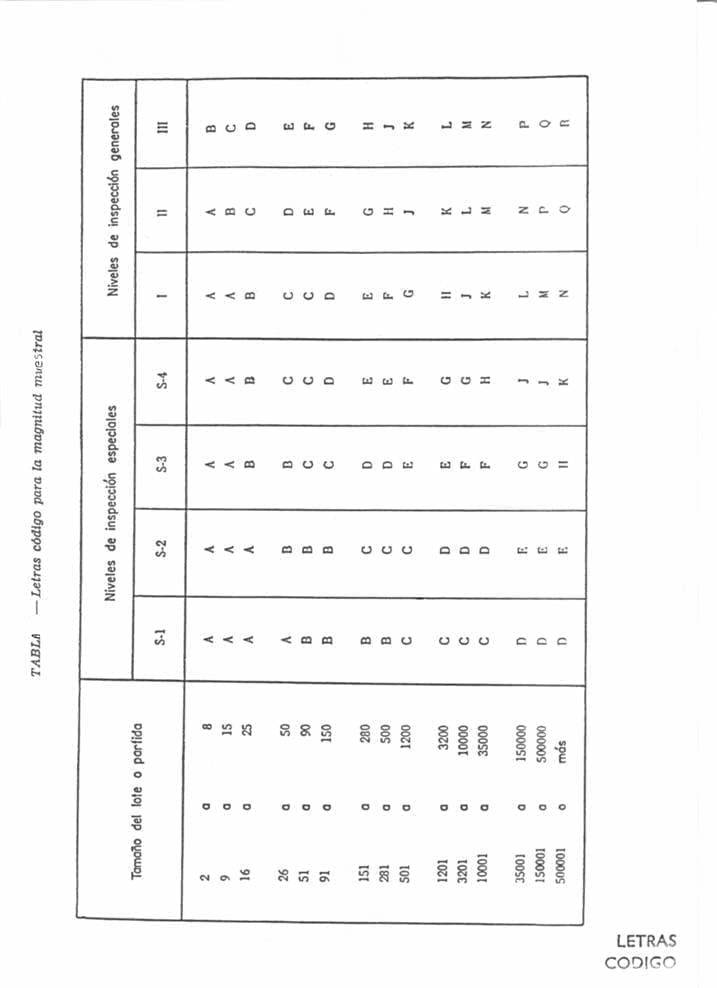

Зная размер партии, план отбора проб определяется уровнем проверки I и простым отбором проб для нормальной проверки. («Уровни общей инспекции»). См. таблицу «Кодовые буквы для размера образца» ниже. Зная размер партии и уровень проверок, данная таблица определяет соответствующую «кодовую букву», необходимую для определения величины или размера образца.

IV.4.- ПРИЕМЛЕМЫЙ УРОВЕНЬ КАЧЕСТВА (ACQL)

Она определяется как максимальный процент бракованных единиц партии, установленный ранее в разделе III настоящих стандартов, в зависимости от степени тяжести исследуемых дефектов.

IV.5 ОПРЕДЕЛЕНИЕ ОБРАЗЦА

Набор единиц, взятых случайным образом из игры для изучения.

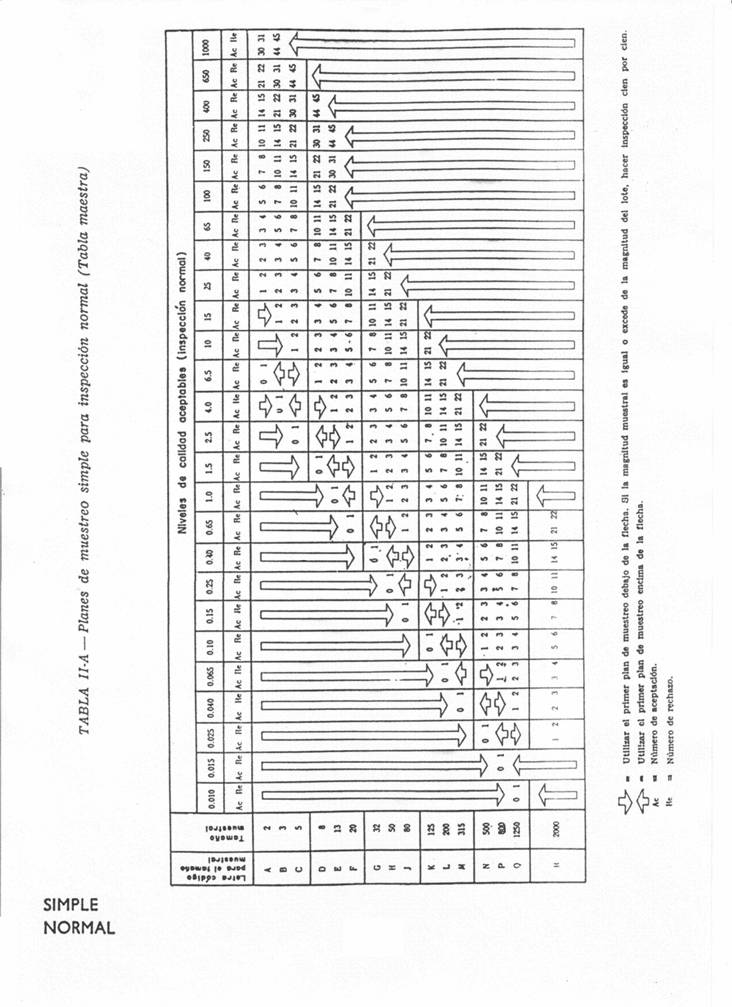

Количество единиц, содержащихся в образце, называется SAMPLE SIZE. Его значение определяется с помощью таблицы II-A, прилагаемой к настоящему документу. Для этого нам необходимо знать AQL — определенный выше в соответствии с типом дефектов — и кодовую букву, которую мы уже определили в соответствии с «размером партии или партии» (например, грузовик) и уровнем проверки (уровень I), как описано в разделе IV.3 выше. СМПЛИНГ-ПЛАН

Таблица II-А определяет количество дефектных выборок в соответствии с AQL, которые определяют принятие или отклонение партии.

IV.6.- ОТБОР ПРОБ

Знание количества поддонов в грузе (В) и после определения БЕЗОПАСНОГО РАЗМЕРА. (С) применяется следующая формула

A = 3C/B; где A = количество единиц, которые должны быть взяты с каждого поддона.

Это означает, что каждые 3 паллета (3, 6, 9 ….) будут отобраны.

Цифра А округляется в большую или меньшую сторону до ближайшего целого числа, если ее дробь больше или меньше, соответственно, чем 0,5.

Пропавшие единицы для завершения определения размера образца будут взяты с последнего поддона.

ПРИМЕЧАНИЯ:

Для размерных или деструктивных испытаний можно выбрать один из «специальных уровней контроля» из таблицы выше, например уровень S-1.

— Стандарты должны быть дополнены соответствующими техническими характеристиками контейнеров и затворов, а также соответствующими листами «Военных таблиц». Последние прилагаются ниже (только те, которые упомянуты в этом проекте).

0 Комментариев