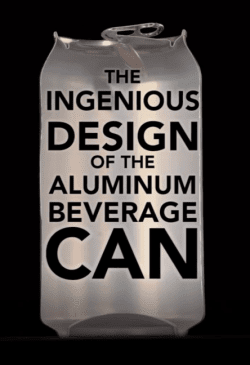

Почти полтриллиона таких банок производится каждый год. Это примерно 15 000 банок в секунду.. Итак, давайте начнем с того, почему банка имеет такую цилиндрическую форму, почему она имеет такую форму?

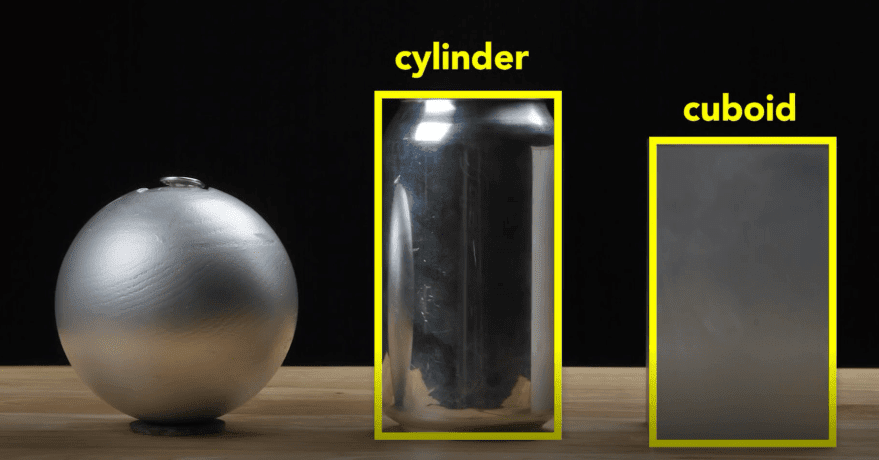

Инженер хотел бы сделать сферическую банку, которая имеет наименьшую площадь поверхности для данного объема и поэтому использует наименьшее количество материала, а также не имеет углов, поэтому у нее нет слабых мест, так как давление в банке равномерно напрягает стены, но это не практичное производство, а также будет катиться по столу, как правило, мы упаковываем как можно больше, и в этом случае только 74 процента от общего объема поглощается продуктом. Остальные 26% — это пустое пространство, которое не используется в транспорте или в витрине магазина.

Инженер может продать эту проблему, сделав кубоид. Он может сидеть на столе, но неудобно держать и неудобно пить из него, будучи легче производить эту банку, но эти края являются слабыми точками и требуют очень толстых стенок, поэтому кубоид превосходит сферу по эффективности упаковки, так как нет пустой траты места, хотя и в жертву использовать больше толщины в банке, чтобы содержать тот же объем, что и сфера. для создания цилиндра инженеры могут использовать цилиндр, который имеет элементы обеих форм, сверху он похож на сферу, а с одной стороны он похож на кубовид, цилиндр имеет максимальный коэффициент уплотнения 91%, что не так хорошо, как кубовид, но это лучше, чем сфера, но самое главное, что цилиндры могут быть изготовлены на высоких скоростях.

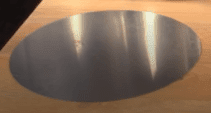

Баночка начинается с того, что этот диск называется «телом», вырезанным из листа алюминия толщиной около трех десятых миллиметра.

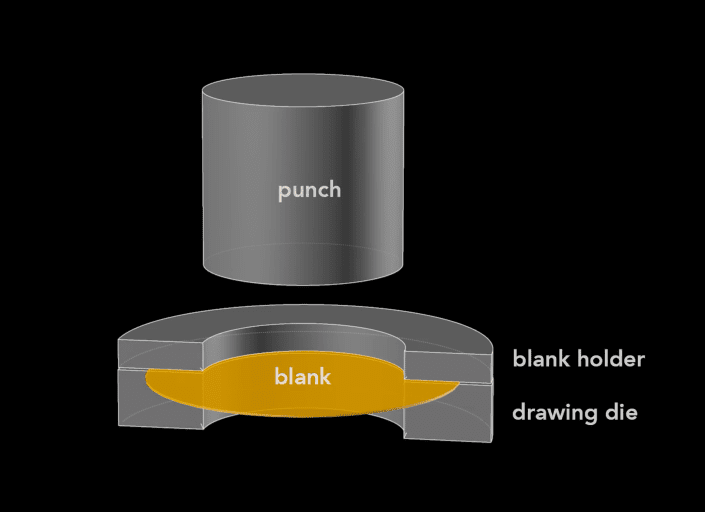

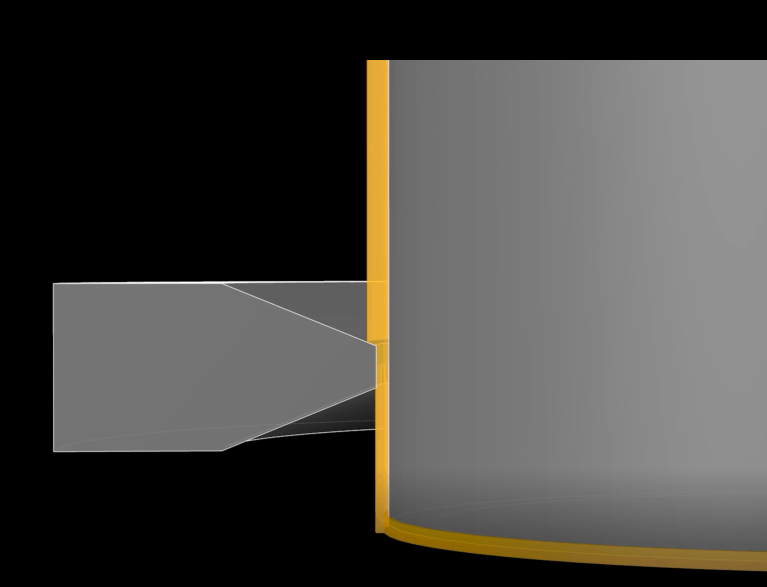

Первый шаг начинается с глубокой вытяжки, в которую помещается алюминиевый корпус, а затем на него надевается зажимное кольцо.

Давайте посмотрим на сечение кубика. Цилиндрический удар давит на тело, формируя контур. Этот процесс называется «глубокая вытяжка». Диаметр этого эскиза составляет примерно 88 мм, он больше, чем конечная банка, поэтому его заново оформляют.

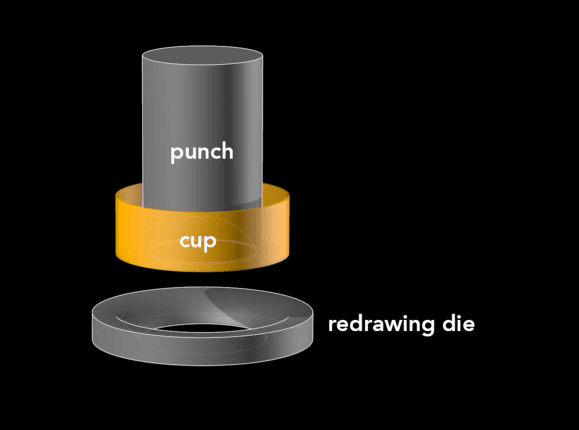

Этот процесс начинается с эскиза и использует другой цилиндрический пуансон и другую чертежную систему. Пуансон продавливает заготовку через волочильный стакан и превращает ее в заготовку с более узким и высоким диаметром. Эта перерисованная заготовка теперь имеет конечный диаметр банки (65 мм), но все еще не достаточно высока. Пунш проталкивает этот эскиз через инструмент для рисования кузова. Диаметр контура остается прежним, он становится выше, а стены — тоньше.

Если внимательно посмотреть на этот процесс, то можно увидеть начальную толстую стену, а после растяжения она становится тоньше. Вытягивание производится в три этапа, каждый из которых делает стены тоньше, а баллончик выше.

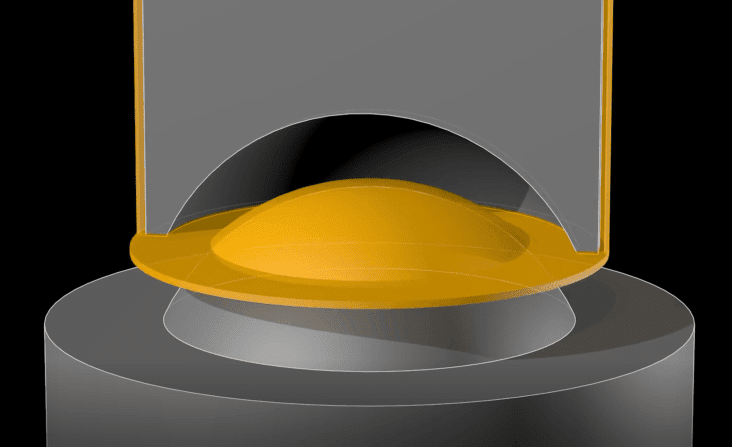

После растягивания эскиза снизу образуется купол. Для этого требуется инструмент с выпуклым куполом и пуансон с соответствующим вогнутым вырезом.

По мере того, как пуансон прижимает банку к купольному инструменту, основание банки становится куполом. Этот купол уменьшает количество металла, необходимого для изготовления банки. В нижней части купола используется меньше материала, чем если бы он был плоским.

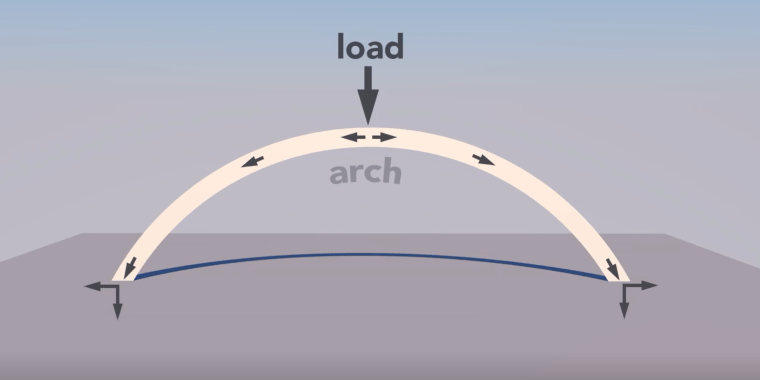

Купол — это дуга, вращающаяся вокруг его центра. Кривизна арки распределяет часть вертикальной нагрузки на горизонтальные силы, что позволяет куполу выдерживать большее давление, чем плоская балка. На куполе вы можете заметить два больших числа.

Эти тисненые номера выгравированы на купольном инструменте.

Первая цифра означает производственную линию на заводе, а вторая цифра — номер «Бодаймейкера»: «Бодаймейкер» — это машина, которая выполняет процессы повторной вытяжки, растяжки и купола. Эти цифры помогают решить производственные задачи, так как производство банки осуществляется с очень высокой скоростью: эти последние три этапа, рисование, растяжение и укрощение, все происходят за один непрерывный проход и только за одну седьмую часть секунды. Удар движется с максимальной скоростью 11 метров в секунду и испытывает максимальное ускорение 45 Gs. Этот процесс длится непрерывно в течение 6 месяцев или около 100 миллионов циклов, прежде чем машина нуждается в техническом обслуживании.

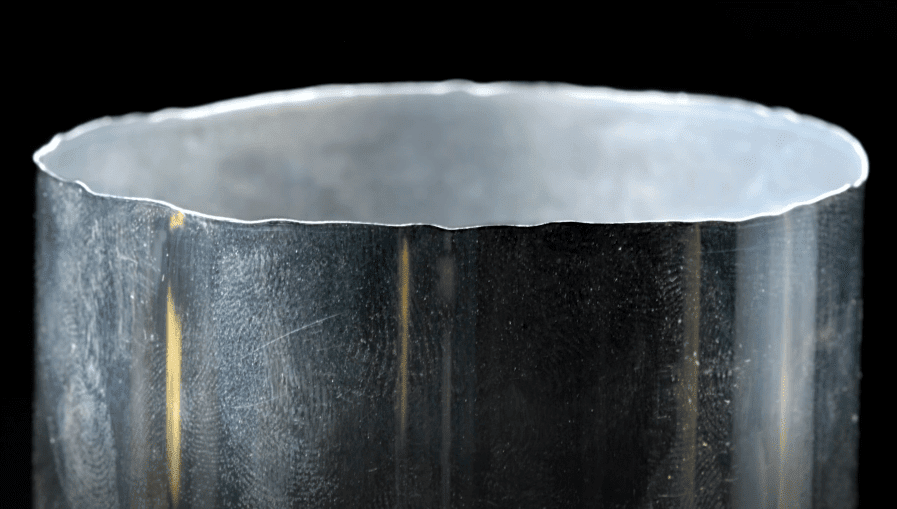

Теперь, если присмотреться к верхней части баночного тела, можно увидеть, что края волнистые и неровные. Эти неровности возникают во время формирования. Чтобы получить хороший ровный край, обрежьте около 6 мм от верха. С ровным верхом теперь можно закрыть банку.

Но перед изготовлением корпуса на внешней стороне наносится красочный рисунок; в промышленности термином искусства называют «декорирование». Внутренняя часть также подвергается обработке: эпоксидный лак, покрытый распылением, отделяет содержимое банки от ее алюминиевых стенок. Это предотвращает приобретение напитком металлического вкуса, а также предотвращает растворение алюминия в кислотах, содержащихся в напитке.

Следующий шаг формирует шея банки, называемая шеей, которая является частью тела банки, которая сужается внутрь. Это«сужение» требует одиннадцати стадий.

Формовка начинается с баночки с прямыми стенками, верхняя часть немного вытягивается внутрь, а затем несколько раз повторяется на стенке баночки до тех пор, пока не будет достигнут конечный диаметр, Изменение размера шейки на каждом этапе настолько тонкие, что вы едва ли заметите разницу между одной стадии и следующей Каждый из этих этапов работает, вставляя внутреннюю плашку в тело банки, а затем толкает плашку вокруг внешней, Шейная оснастка удаляется, и банки переходит к следующей стадии, Шейка формируется в много различных этапов, чтобы избежать морщин или складок тонкого алюминия.

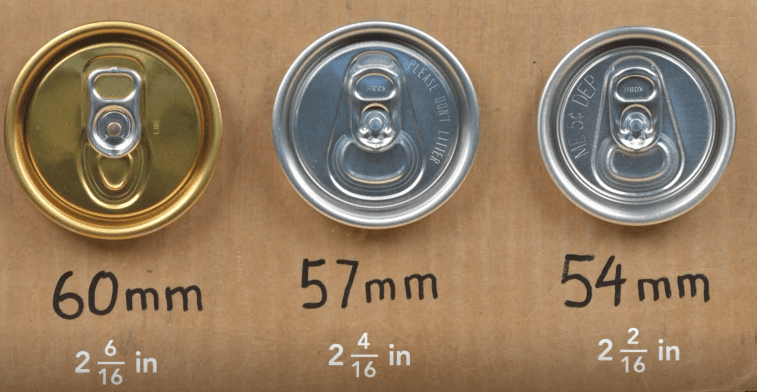

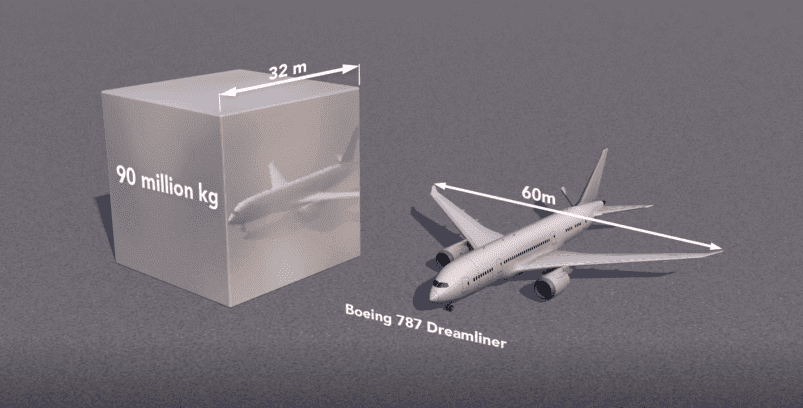

С 1960-х годов диаметр концов банок уменьшен на 6 мм.Это кажется небольшим количеством, но алюминиевая отрасль может производить более 100 миллиардов банок в год, поэтому сокращение на 6 мм экономит не менее 90 миллионов килограммов алюминия в год. Это количество составит массивный куб из алюминия 32 метра с боковой стороны, по сравнению с 787 самолетом с размахом крыльев 60 метров.

Теперь, как только шея сформирована, на вершине есть фланец, называемый

фланец,

Система двойного запирания, т.е. она слегка расширяется и позволяет прикрепить крышку к корпусу, что приводит нас к следующей блестящей особенности дизайна:

двойной замок.

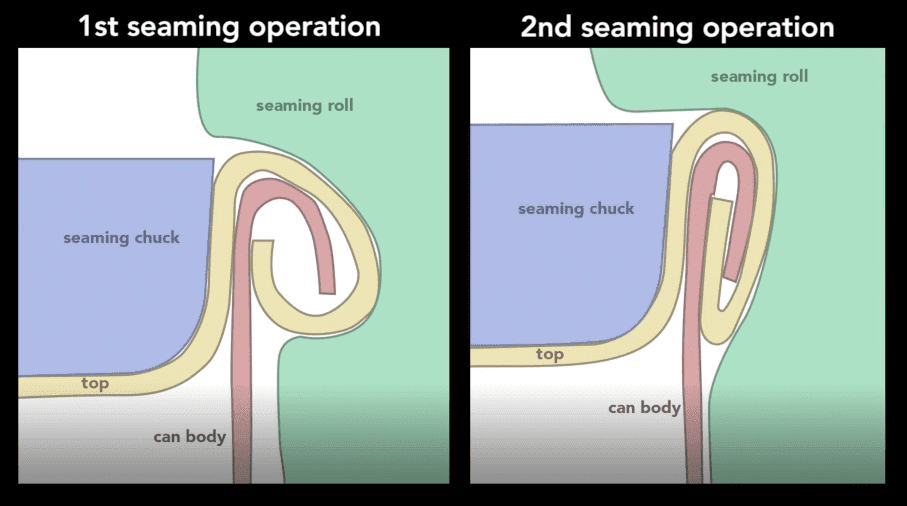

В старых стальных банках они были сварены или припаяны на концах. Это часто загрязняет содержимое банки. В современных банках, напротив, используется герметичное «двойное уплотнение«, которое также очень быстро.

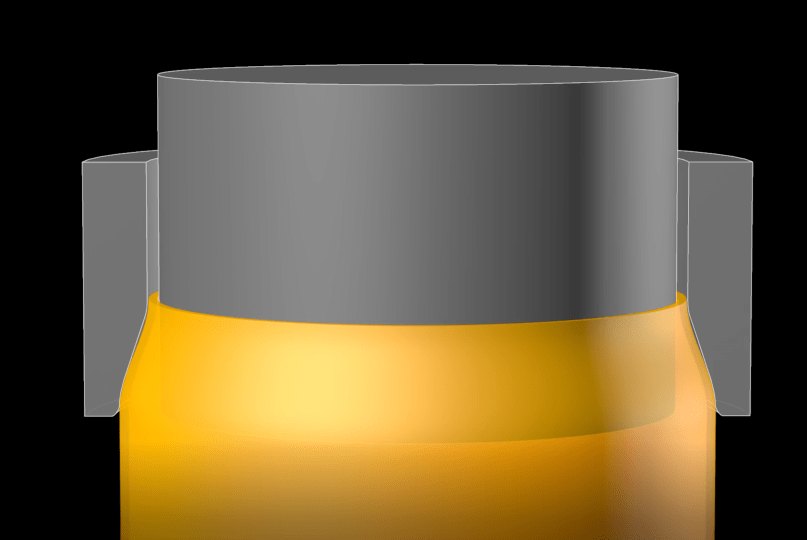

Эта банка разрезается пополам, чтобы можно было видеть поперечное сечение двойного уплотнения. Для создания этого закрытия машина использует две основные операции. Первая операция пригибает фланец крышки к фланцу банки, а вторая прижимает металл, образуя герметичное уплотнение.

Хотя сами операции просты, они требуют высокой точности. Детали, смещенные на небольшую часть миллиметра, приводят к выходу из строя двойного уплотнения. В дополнение к креплению крышки и корпуса бака, герметизирующий состав обеспечивает отсутствие выхода газа через двойное уплотнение. Компаунд наносится в жидком виде, а затем затвердевает до образования сустава.

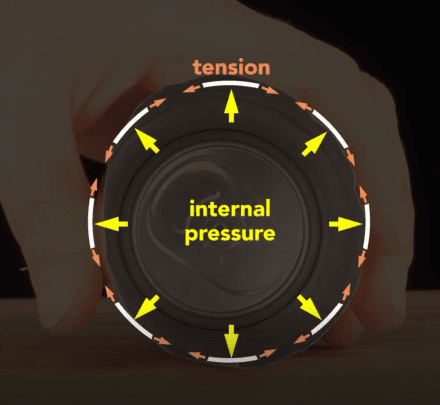

Крышки устанавливаются сразу после заполнения банок, улавливая газы внутри банок для создания давления приблизительно в 30 фунтов на кв. дюйм или 2 раза превышающего атмосферное давление. В газированной воде под давлением образуется углекислый газ, а в негазированных напитках, таких как соки, добавляется азот.

Так почему напиток может быть под давлением?

Потому что внутреннее давление создает сильную банку, несмотря на ее тонкие стенки. Сожмите закрытую, находящуюся под давлением банку; она едва дает. Затем сожмите пустую банку, она легко сгибается. Стенки банки тонкие — толщиной всего 75 микрон — и слабые, но внутреннее давление герметичной банки может выталкивать равномерно и таким образом удерживает стенку в напряженном состоянии. Это напряжение является ключевым: тонкая стенка действует как цепь; при сжатии она не имеет прочности, но при натяжении очень сильна. Внутреннее давление укрепляет банки, чтобы их можно было безопасно укладывать в штабель; давление может легко выдержать вес среднего взрослого человека. Это также добавляет достаточно прочности, так что банк не нуждается в боковых бусин, как в этой безнапорной стальной банки пищи. Несмотря на то, что изначальное давление составляет примерно 2 атмосферы, в течение срока службы из-за повышенных температур в баллончике может быть до 4 атмосфер внутреннего давления; поэтому баллончик рассчитан на выдерживание до 6 атмосфер или 90 фунтов на кв. дюйм перед куполом или застежками крышки.

Почему в конце банки есть кольцо? Похоже на глупый вопрос: как бы еще вы его открыли? Но изначально в банках не было колец. Первые стальные банки по вполне понятным причинам назывались плоскими. С помощью специального открывающего устройства просверлите одно отверстие для питья и одно отверстие для вентиляции. В 1960-х годах кольцо было изобретено так, что открывалка не понадобилась. Кольцо сработало следующим образом: вы поднимаете это кольцо, чтобы выпустить воздух из банки, и тянуть кольцо, чтобы создать отверстие. Достаточно просто, но теперь у тебя свободен этот счет. Банки просят вас «не мусорить», но, к сожалению, эти закладки были брошены на землю, где острые края закладок отрезали голые ноги пловцам или наносили вред дикой природе. Тогда промышленность по производству напитков ответила изобретением современного обода. Эта маленькая закладка включала в себя некоторые умные разработки.

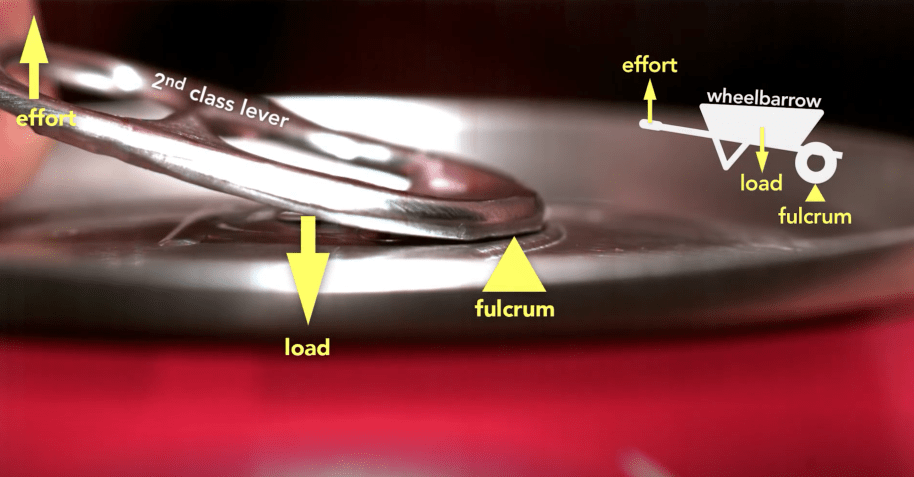

Кольцо начинается как рычаг второго класса; это похоже на тачку, потому что вершина кольца — это точка опоры, а заклепка — это нагрузка: напряжение прилагается в конце. Но вот крутая часть: в момент, когда баллончик вентилируется, закладка меняется на первоклассный рычаг, который похож на качалку: где сейчас груз на кончике, а точка опоры — заклепка. Вы можете ясно видеть, как кольцо, работая в качестве тележки, поднимает заклепку. На самом деле, частично причина, по которой эта умная конструкция работает, заключается в том, что давление внутри банки помогает прижать заклепку вверх, которая, в свою очередь, прижимает к внешнему краю верха до тех пор, пока она не выпустит банку, а затем фланец меняется на рокерный рычаг.

Глядя изнутри банки, можно увидеть, как кольцо сначала открывается возле заклепки. Если бы Вы попытались просто заставить помеченную металлическую секцию войти в банку, используя кольцо как первоклассный рычаг с заклепкой в качестве опоры, Вы бы боролись с давлением внутри банки: кольцо было бы огромным и дорогим.

Спасибо компании Rexam за обеспечение нас алюминиевыми банками на различных стадиях производства.

Спасибо Биллу Хэмману на сайте www.engineerguy.com.

0 Comments