Процесс изготовления алюминиевого корпуса банки для напитков включает в себя несколько этапов, которые обычно выполняются на интегрированной высокоскоростной производственной линии. Вот обзор этого процесса:

- Подготовка алюминиевых рулонов: процесс начинается с подготовки больших алюминиевых рулонов, которые разматываются и подаются в машину для производства банок. Толщина таких катушек обычно составляет около 0,30 мм.

- Смазка: Алюминиевая полоса смазывается для облегчения последующих операций формовки.

- Высечка: смазанная полоса разрезается на круглые куски, называемые «плашками», которые образуют дно и бока банки.

- Растягивание и повторное растягивание: штампы растягиваются до чашеобразной формы с помощью процесса, называемого «растягиванием». Затем чашки повторно растягиваются для достижения желаемого диаметра и глубины.

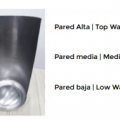

- Глажка стенок: растянутые чашки проходят процесс, называемый «глажкой стенок», в результате которого стенки чашки истончаются до нужной толщины. Дно банки сохраняет первоначальную толщину для обеспечения прочности, а стенки гладятся до толщины примерно 0,110 мм. Верхняя часть стенок банки гладится не так сильно и имеет толщину около 0,16 мм, что облегчает выполнение следующих шагов.

- Обрезка: Излишки материала с верхней части банки обрезаются, чтобы создать ровный край.

- Мытье, декорирование и лакировка: После глажки корпуса банок моются, а затем украшаются необходимым рисунком. Также наносится защитный лак.

- Горлышко: Корпус банки проходит через процесс, называемый «горлышком», когда диаметр отверстия банки уменьшается, чтобы вместить конец банки (крышку).

- Прорезывание: Наконец, на открытом конце банки создается канавка, позволяющая надежно запечатать конец банки.

В результате этого процесса получается легкий, прочный, штабелируемый алюминиевый корпус банки, готовый к наполнению напитком и герметичному закрытию крышки.