важность следующих спецификаций: верхняя стенка кузова VS может процесс формирования шеи

Мы начали эту статью, чтобы вкратце показать, что может произойти в процессе консервирования, когда мы разрешаем вариации или не следуем спецификациям установленного процесса.

Каждый процесс состоит из сырья, оборудования и контроля качества. Контроль над всем этим гарантирует превосходный конечный продукт.

В стремлении к конкурентоспособности сегодня нормально вносить коррективы в спецификации сырья, процессов и технологических процессов с целью повышения операционной эффективности. Мы можем сделать это, не влияя на конечный продукт.

Очень важно отметить, что любые изменения, вносимые в эту цепочку, должны быть соответствующим образом скорректированы в соответствии с требованиями заказчика.

После того, как параметры процесса будут определены, мы должны будем эффективно их отслеживать и контролировать.

Мы объясним, как переменная Topwall может непосредственно влиять на процесс формирования шейки банок.

Перед тем, как мы получим Topwall, у нас есть некоторые процессы до него и некоторые другие процессы с переменными для управления. Некоторые примеры мы рассмотрим в последовательности, приведенной ниже:

- Металлический рулон (условия, толщина, смазка после слива).

- Чугунный пресс (смазка змеевика, давление воздуха и вакуума, выравнивание общего оборудования, условия оснастки).

- Декораторы (Гарантия 100% покрытия внешнего лака, лакокрасочного слоя в пределах спецификации, контролируемая вязкость лака, общая чистота оборудования).

- Внутреннее распыление (Гарантия 100% внутреннего лакокрасочного покрытия, слой лака внутри указанного, общая очистка оборудования).

- Горловина (Обеспечьте 100 % нанесение воска на горловину, давление воздуха и вакуума в пределах заданных, условий оснастки).

Мы считаем, что у нас есть полный контроль над этими переменными, поэтому мы можем говорить конкретно о Topwall и его влиянии.

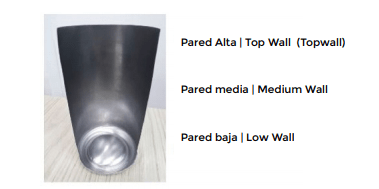

Topwall является одной из переменных, которую мы контролируем в процессе формирования банок и проходит через оборудование BodyMaker.

Это последний этап глажения металла, где мы имеем высокий участок стены, область, где шея может быть сформирована.

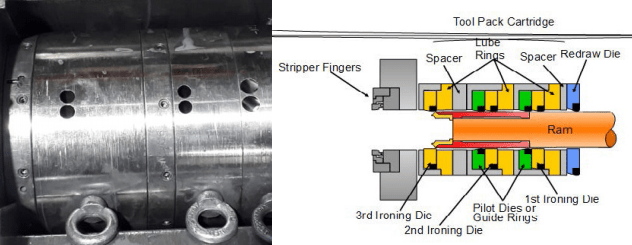

Ниже мы приводим изображение пакета инструментов, их соответствующие держатели и разделители.

Последовательность инструментов — Redraw (рисование), First, Second и Thirddie.

Во многих компаниях они называют Вторую Умрицу из Срединной Умри, а Третью Умри, они называют Энд Умри. Важно то, что каждый из них имеет свой процент уменьшения во время глажения.

Теоретический % снижения % Теоретическое снижение::: 3 Die 38 до 40% — 2 Die и 1 Die 27% — Redraw Die 3%.

Пунш продвигается и достигает чешуйки, которая формируется в банку и уменьшает ее диаметр в операции Redraw без изменения ее толщины.

Он проходит через последовательность глажения металла на 3 фильерах, где толщина постепенно распределяется до тех пор, пока не будет достигнута высота банки.

Наконец, удар касается купола, который в сочетании с носовым конусом делает нижнюю часть банки. Здесь у нас гладкая банка без триммера.

После работы триммера мы имеем гладкую банку в стандартной высоте.

Принимая во внимание размерные проверки стены мы делаем на гладкой может иметь:

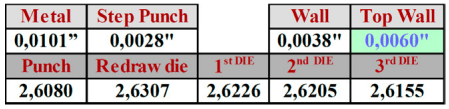

Чтобы предоставить значения толщины стенок, возьмите в качестве теоретического примера эту прогрессирующую таблицу ниже со спецификациями металла, шагом пробивки и прогрессирующим инструментом BodyMaker. Помня, что каждый завод имеет свою собственную таблицу прогрессии инструментов.

В зависимости от инструментов Necking необходимо настроить верхний брандмауэр.

Если мы будем следовать этой спецификации Metal, Punch Pitch и Tool Progression, то получим Topwall 0.0060″. (Пример)

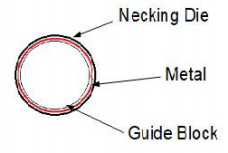

Теоретически это означает, что мы должны установить в наших шейных инструментах зазор между инструментами, которые принимают эту толщину верхней стенки.

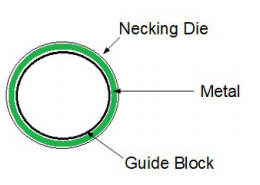

Производители оснастки для шеек, как правило, являются поставщиками оснастки и предоставляют наборы оснастки (Necking Die и Guide Block) в соответствии с информацией компании в области инжиниринга, подчиняясь этим Зазерокам и с соответствующей прогрессией, установленной для формирования шейки банки.

Учитывая среднее значение 0,0060 дюйма, инструмент для сшивания может без особых проблем выдержать вариацию 0,0004 дюйма верхней стенки, так как эта вариация происходит в процессе формовки.

В этом случае у нас будет спецификация 0.0058″ мин. 0.0060 «Мед. 0.0062» Макс.

Убедившись, что банки работают в таком диапазоне, мы получим контролируемый процесс шеи.

Однако это не всегда так. Представьте, что у нас есть вариации, выходящие за рамки этих спецификаций.

ПРИМЕР 01

Возьмем банку с верхней стенкой, изменяя размер 0.0058 «Мин и 0.0065 «Макс.

В этом случае мы имеем высокий диапазон вариации 0.0007″, который превышает верхний предел 0.0062″, и среднее значение 0.0061″, которое также является высоким.

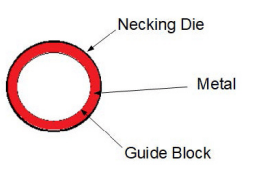

Обратите внимание на рисунок выше, что металл попадает в инструменты с большим вмешательством, так как он находится за пределами зазора между инструментами. Более толстые точки подвергаются деформации во время формования. Этот тип отклонения может вызвать:

Это типы дефектов, которые позволяют машине работать, но с низкой эксплуатационной готовностью.

Увеличивает брак станка из-за консервирования, увеличивает время простоя из-за сборки и смены инструмента, деконфигурирует рабочую зону из-за проблем с порядком и чистотой.

Выявление этих отклонений и немедленное реагирование делают процесс непрерывным.

ОБРАЗЕЦ 2

Возьмем банку с размером Topwall 0.0053 «Min» и 0.0059 «Max».

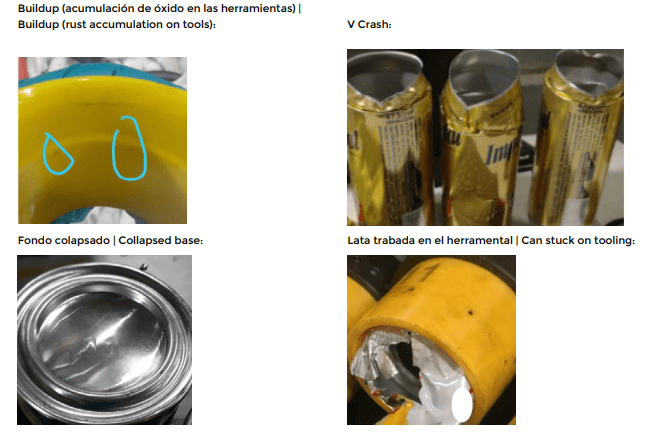

В этом случае у нас также есть высокий диапазон вариации 0.0006″, который сейчас превышает нижний предел, который составляет 0.0058″, и среднее значение 0.0056″, очень низкое.

Обратите внимание на рисунок выше, что металл попадает в инструменты с большим разбросом и зазором, вне диапазона зазоров между инструментами. Точки меньшей толщины подвергаются деформации в момент формирования. Этот тип отклонения может вызвать:

Морщины | Морщины:

Это типы дефектов, которые также позволяют машине функционировать должным образом, но отбраковка проверяющей машины ужасно возрастает, влияя на доступность оборудования. В большинстве случаев инспекционное оборудование может иметь блокировки, которые во время высокого отбраковки замедляют и иногда останавливают оборудование.

Оборудование для формирования шейки в целом работает на высоких скоростях от старых до новых, рабочая скорость варьируется от 2000 до 3400 банок в минуту, по этим причинам управление технологической цепочкой должно осуществляться дисциплинированным и рутинным образом, так как любое отклонение может привести к вредным воздействиям на оборудование.

Necking — это оборудование, контролирующее все процессы и способное обеспечить работоспособность выше 95%.

0 Comments