ВВЕДЕНИЕ

Небольшое серийное производство по-прежнему существует в компаниях, специализирующихся на краткосрочных сегментах рынка. В этих отраслях, где преобладают банки с высокой добавленной стоимостью и тщательной презентацией, продолжают использоваться старые ручные шовные машины, так как высокая цена автоматического шовщика не оправдана при таком низком промышленном производстве. Однако растет необходимость в сокращении расходов, а прямая рабочая сила является второй статьей, которая должна учитываться при расчете стоимости упаковки.

Поэтому часто хорошим решением является оснащение этих старых шпаклевочных машин, которые, как правило, очень прочны и обеспечивают отличное качество шва, автоматическим питателем, который выполняет следующие задачи:

а) Подача корзины банки, которая поступает с конвейера.

б) Подключите крышку через зарядное устройство.

в) Поставьте оба в закрытое положение.

г) После проведения эвакуации выбросьте баллончик на эвакуационный конвейер.

Этот тип кормушки доступен на рынке. Существуют мастерские, специализирующиеся на автоматизации, которые могут поставлять их как стандартные, так и специально «подогнанные» под потребности заказчика. Но, возможно, это в собственных интересах производителя упаковки, например, потому, что у него есть хорошие механики, которые могут выполнять эту работу и у которых есть время, чтобы сделать это в межсезонье.

Для ситуаций такого типа мы приводим следующее описание кормушки в качестве подспорья в ее конструкции.

СТРОИТЕЛЬСТВО

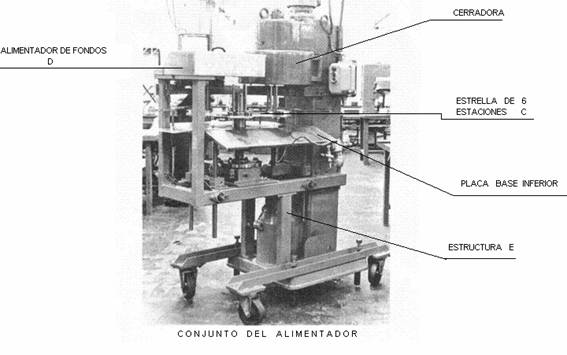

Питатель полностью работает на пневматическом приводе, а его конструкция основана на шестипозиционном пневматическом приводе поворотного стола. На рынке существует множество моделей такого типа таблиц, например, у Festo они есть. На той же вертикальной оси этого пневматического стола ось подающего стола соединена напрямую, то есть является его продолжением.

Эта таблица состоит из..:

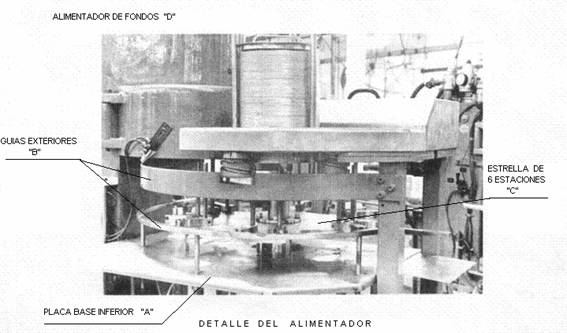

Нижняя опорная плита A, гладкая и фиксированная, через которую скользит основание корпуса контейнера по кругу. Он регулируется по высоте, чтобы подогнать его под высоту контейнера. В области, где производится закрытие, он имеет корпус, позволяющий пропускать через него компрессионную пластину.

2º.- Пара внешних направляющих B, зафиксированных в виде окружности, которые направляют тело банки снаружи во время ее перемещения.

3º.- Звезда из 6 станций C, установленная на половине высоты на главной оси, которая поворачивает транспортирующий контейнер, шаг за шагом на каждой станции.

4º.- Нижний питатель D, установленный на неподвижной верхней плите. Этот питатель состоит из трех синхронизированных шнеков, которые вращаются с перерывами, приводимыми в движение пневматическим цилиндром. Куча дна опирается на эти три шнека, которые разделяют их один за другим. Сигнал привода цилиндра подается датчиком, который обнаруживает присутствие тела в нижнем положении подачи. Другими словами, фидер работает по принципу «нет тела — нет дна».

5º.- Весь блок смонтирован на конструкции Е, с опорами, которые могут быть оснащены колесами с системой блокировки.

6º — В станции, следующей за закрывающей, контейнер высыпается с помощью пневматического цилиндра.

7º.- Возможно изменение формата контейнера, обновление звезды С и регулировка нижнего подающего устройства D.

См. больше фотографий ниже в этой кормушке.

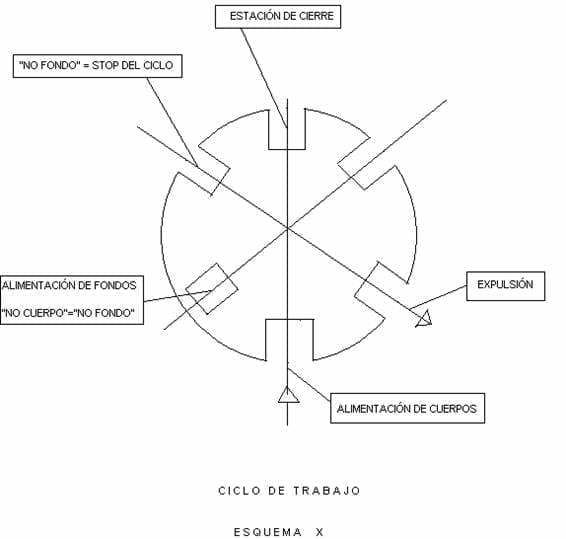

Рабочий цикл, — по схеме Х — следующий:

1º.- Станция кормления тела, 180º от положения закрытия. Тела прибывают с помощью конвейера. Датчик обнаруживает присутствие подающего корпуса в маховике с почвозацепами и подает на стол порядок 60º.

2º.- Нижняя станция кормления, которая активируется, когда датчик обнаруживает наличие хорошо расположенного тела. Как только дно падает, звезда поворачивается на 60 градусов.

3º.- Нижняя станция проверки присутствия. Датчик обнаруживает наличие дна на корпусе. При правильном расположении дна выполняется новый поворот стола на 60º, чтобы расположить нижний узел корпуса в закрытом положении.

4º.- После закрытия контейнер поворачивается на 60º в направлении выталкивающего конвейера. Если из-за распределения оборудования интересно отложить выброс на следующую станцию, то это можно сделать, так как она пуста.

Так как последовательность управления может быть самой сложной частью работы, поставщик пневматического оборудования — у которого часто есть специалисты — может быть привлечен для определения последовательности и соответствующей ведомости материалов.

0 Комментариев