Мир металлической упаковки похож на дерево, как плотное дерево, которое растет по мере того, как развиваются ветви, каждая из этих ветвей будет представлять собой различные виды упаковки и технологии их производства. Со временем некоторые из них стареют и иссякают, представляя собой модели, которые устаревают и больше не пользуются спросом. Но появляются и другие, по мере того как дерево растет, в рынок внедряются новые разработки. Таким образом, жизненный цикл дерева продолжается, представляя иной аспект по мере его развития. То же самое можно сказать и об окружающей среде лодок.

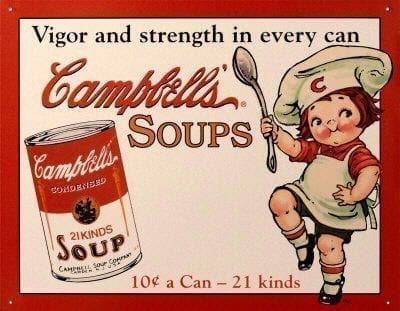

С его несколько пресловутым изображением, кажется, что «банки» всегда одни и те же, что они не меняются со временем. Очень часто можно подумать, что типичная банка с помидорами или традиционная банка с сардинами с годами не изменилась, и та, которую мы покупаем сейчас в супермаркете, такая же, как та, которую купили наши бабушка и дедушка в продуктовом магазине. Но это не так, упаковка развивается, а нынешние мало похожи на те, которые начали производиться почти два столетия назад.

В данной работе рассматриваются различные типы тары, которые обозначили историю консервирования с момента ее изобретения. Некоторые из них — всего лишь воспоминания и встречаются только среди курьезов коллекционеров, некоторые из них до сих пор используются, несмотря на то, что они используются уже давно, а другие, будучи почти новичками, все еще продвигаются вперед с силой молодости. Все они образуют ветви этого столетнего дерева.

Я… ТЕ, КТО БЫЛ И БОЛЬШЕ НЕ ЯВЛЯЕТСЯ…

В этой главе мы опишем контейнеры, которые уже вошли в историю, те, которые использовались первыми поколениями пушек, которые выполнили свою миссию, но по разным причинам исчезли с рынка.

1º.- ПЕРЕКРЫТИЕ СВАРНОЙ И ПРОКОЛОТОЙ КРЫШКОЙ

Это первый известный тип упаковки в профессиональной форме. Она начала производиться в первой половине 19 века. Он практически соответствовал тому, что было запатентовано Питером Дюраном в 1810 году и впервые изготовлено Брайаном Донкиным и Джоном Холлом в 1813 году в Англии. Его конфигурация была цилиндрической, и хотя она была разработана в Великобритании, вскоре она распространилась на Северную Америку и Западную Европу. Давайте посмотрим, из чего она состоит и как она была сделана:

- Она состояла из «трех частей» — это описание отныне будет сопровождать контейнеры, состоящие из трех элементов — корпуса, основания и крышки.

- Корпус контейнера, вырезанный вручную из листа жести, был наклонен на цилиндрическую оправку, принимая ее форму. Их боковые концы накладывались друг на друга на 7-10 мм, и эта зона сваривалась вручную вдоль стыка генератором. Эта техника получила название «накладывающийся шов».

- Вскоре после этого кузов закатывался, пропуская его через пару роликов и гибочное лезвие — первый тип ручной намоточной машины.

- Дно и крышка, слегка выпуклые, чтобы повысить их устойчивость к внутреннему давлению, были сделаны из дисков, также разрезанных вручную и диаметром на пару сантиметров больше, чем у контейнера.

- На конце той же оправки и путем биения края были сложены, образуя юбку, которая была прикреплена снаружи на концах туловища, имея ту же высоту в несколько миллиметров. Затем сборка была сварена вручную.

- Крышка имела отверстие диаметром около 38 мм, через которое консервный банкир вставлял упакованный продукт, затем накрывал его большим диском, также привариваемым к крышке.

- ..

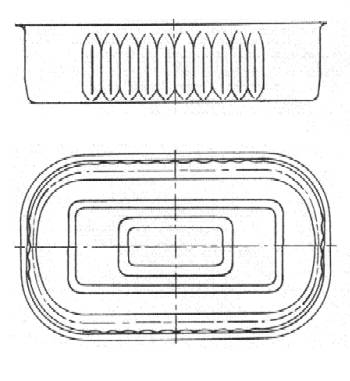

Рисование примитивного перекрытого контейнера со сварной и проколотой крышкой.

Позднее — в середине 19 века — были разработаны рудиментарные паяльные машины, состоящие из ванн из оловянного сплава, в которые вводился конец контейнера с крышкой — или дно, делая его наклонным, так, что погружалась только нижняя часть обода. По мере поворота сборки весь периметр зоны стыка крышки и кузова постепенно пропитывался припоем.

Его производительность была очень мала, в зависимости от мастерства оператора. В начале, когда весь процесс был ручной работы, на одного человека в день приходилось едва ли больше нескольких десятков. Позднее, с внедрением первых элементарных машин, была достигнута производительность 1000 контейнеров/оператор/день.

Его жизнь была погашена с 19 веком, что совпало с консолидацией обжимной и сварной упаковки, что позволило увеличить темпы производства.

2º.- ОБЖИМКА И СВАРКА

Во второй половине 19 века был разработан этот новый вид упаковки, хотя для полного изгнания предыдущего потребовалось несколько десятилетий. Она имела долгую жизнь, так как находилась в нормальном использовании вплоть до «семидесятых» двадцатого века. Необходимость устранения олова и свинцового сплава, с которым был припаян его боковой шов, по состоянию здоровья означала его исчезновение.

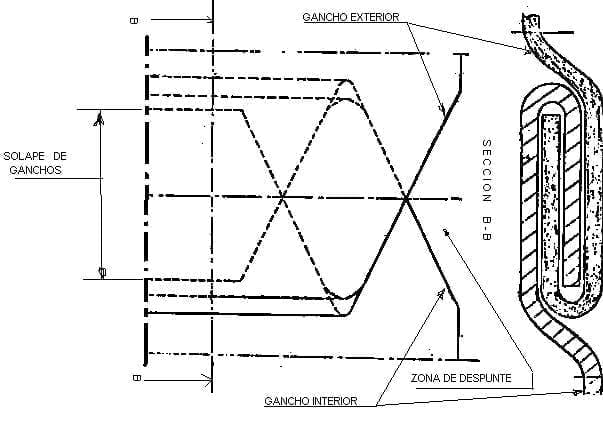

- Важным шагом, вызванным новой техникой, было формирование крючков в обратном расположении — так, чтобы их можно было соединить — по краям соединяемого тела. После соединения они были припаяны ручным паяльником. Они придали шву большую жесткость и безопасность.

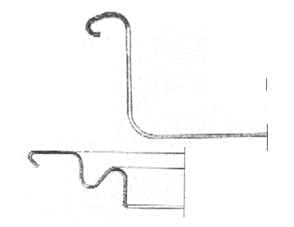

Сечение обжимного шва

- Это также означало экономию материала, так как длина крючков составляла от 2 до 3 мм. каждый. Этот тип шва назывался аграфада или гофрированный шов.

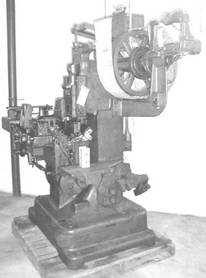

- Эта работа по формовке крючков изначально выполнялась на фальцовочной машине, но вскоре уступила место более сложным машинам, которые в первой операции складывали концы, а во второй операции соединяли и заклеивали крючки на bigornia. Вот как формировалось цилиндрическое тело. Эти машины, управляемые вручную, получили название «engatilladoras».

- К концу века появилось новое поколение оборудования, способного выполнять все эти операции в автоматическом режиме, начиная с кучи разрезанных кузовов. Они получили имя «бодимакер» и на испанском языке «формадора».

- Чтобы уменьшить толщину на концах сварного шва — и тем самым облегчить закрытие крышки — углы наружного крюка были вырезаны под углом, а внутреннего крюка — подрезаны. В реальности — в более сложной операции, в которой мы опустили детали — концы шва не были аграфадосом, а накладывались друг на друга.

- Вскоре после формовочных машин на шов было установлено оборудование, на которое наносился расплавленный оловянный сплав. Это оборудование обеспечило сварку на внешней стороне шва, тряся его о генерическую поверхность стального ролика со ступенчатым профилем, который вращался полупогруженным в ванну таким же образом. Из-за своей функции этот аппарат получил название «сварочный аппарат».

- Остальные операции — зажимы и закрывания — выполнялись теми же методами, что и сегодня.

Этот производственный процесс уже позволил получить нецилиндрические контейнеры. Для этого в момент заклёпки крючков, на которых формировалось тело, присваивалась соответствующая форма.

Скорость производства последних работающих машин была действительно высокой, достигая до 500 контейнеров в минуту, что является их механикой высокой точности.

3º.- ТЕРМОПЛАСТИЧНОЕ ЦЕМЕНТНОЕ СОЕДИНЕНИЕ

Это вариант предыдущей системы. Он начал использоваться в начале 20-го века и, хотя и в очень ограниченном количестве, продолжает использоваться и по сей день.

- Его происхождение было связано с тем, что некоторые виды упаковки, которые предназначались для размещения продуктов, не нуждающихся в автоклавировании — например: краски, масла, лаки… — действовали как простые герметичные контейнеры. Поэтому во время их использования они ни разу не подвергались внутреннему давлению или высоким температурам.

- В этих случаях достаточно было использовать термопластичный клей в качестве уплотнительного элемента вместо сплава с оловянным покрытием.

- Этот клей наносится расплавленным с помощью инжектора в том же «бывшем». Он был расположен на внутренней стороне внутреннего крюка, прежде чем крюки были соединены и склеены.

- Это означало отказ от сварочного аппарата и снижение стоимости изделия.

- Типы установок, которые работали таким образом, назывались «общими линиями». Со временем эта концепция охватывала широкий спектр контейнеров различной формы — круглые, прямоугольные, продолговатые и т.д. с различными аксессуарами — ручками, сальниками, заглушками и т.д. — и различные применения — химикаты, краски, минеральные и растительные масла и т.д. -. Но все они имеют общий знаменатель: отсутствие процесса после заполнения.

Крупный план конца цементированного бокового шва

Производительность была умеренной, не достигая показателей предыдущего случая. Такая умеренность была вызвана не техническими проблемами, а потребностями целевых рынков: гибкостью, уменьшением тиражей, разнообразием форматов и т.д.

4º.- БЛОКИРОВКА КРЫШКИ (ЗАКРЫТО)

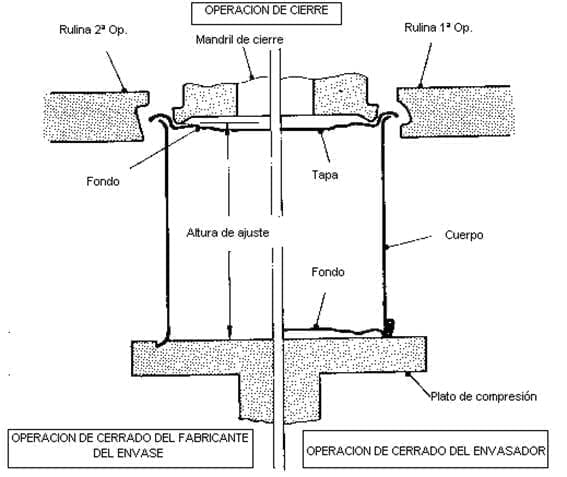

Это было одним из самых решающих достижений в улучшении металлической упаковки. У нее была прогрессирующая беременность. Впервые американский Делавэр запатентовал его в 1859 году. Впоследствии, в результате различных событий, оно было реализовано на практике. Сегодня многие утверждают, что отцовство того, что стало закрытием контейнеров — с помощью подходящего оборудования — дошло до нас сегодня. Поэтому в качестве участников ее развития стоит упомянуть европейцев Э. Л. Бургина (английский язык), Хенрика Йоргена Рейнерта (шведский язык) и других. Все они устанавливают «закрыватели», способные достичь правильного соединения шляпки с телом. Несомненно, что это решающее улучшение было промышленно доступно в конце 19 века и с тех пор остается в полной силе.

- Соединение корпуса с крышкой и дном теперь выполняется эффективно и быстро, что обеспечивает превосходное герметичное уплотнение и ускоряет процесс. Это был большой шаг вперед в отрасли.

- Для этого крышка изменяет свою конструкцию, изменяя ее конфигурацию. Она снабжена панелью, утопленной по отношению к краю контейнера, которая называется лотком. В нем находится закрывающая пластина. Край крышки образует горизонтальную плоскость в виде «крыла», отсюда и название. Впоследствии часть этой плоскости складывается в кудряшку, что приводит к появлению нового поколения кудряшек, называемых «кудрявым крылом».

- Фланец крышки крепится с помощью двойного крючка к концу корпуса, который также изменил свою форму, отказавшись от прямого конца для другого в форме «фланца», используя пару роликов (рутин) с подходящим профилем. Первый валик складывает край крышки по краю корпуса, а второй прижимает оба жестко друг к другу.

Схема работы шва — закрытие — крышка

- Для обеспечения водонепроницаемости на закрываемую область крышки ранее наносилось резиновое уплотнение.

- Такой способ закрытия банок породил несколько десятилетий спустя новое поколение контейнеров, которые получили название «санитарных». Задержка в его использовании была вызвана тем, что вначале полученное соединение не было полностью водонепроницаемым при закрытии металла на металл. Разработка герметизирующих прокладок пятнадцать лет спустя сделала возможным их полное использование. Эти прокладки — наносимые на край крышки — первоначально были сделаны из целлюлозы, а затем из каучука.

Процесс, чисто механический, позволил автоматизировать работу, что привело к появлению нового оборудования, которое, начиная с корпусов и крышек, уже должным образом подготовленных, подавало, перекрывало и соединяло их, выталкивая весь — контейнер — уже готовый в эвакуационный канал. Все это на все больших и больших скоростях, достигая своего увеличения в основном за счет увеличения количества замыкающих головок. С тех пор и по сегодняшний день родились баночники, ключевое оборудование среди баночников и консервных заводов.

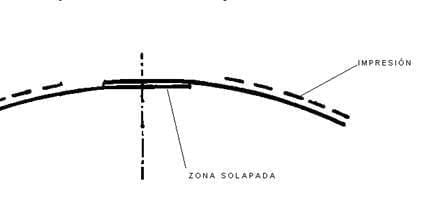

5º.- ПЕРЕКРЫТЫЙ

С появлением «санитарной» упаковки повысилась автоматизация производственного процесса. Не только закрытие, но и различные способы изготовления корпуса. Таким образом, перекрывающиеся кузова, о которых мы уже говорили, при сохранении их конфигурации, изменили способ их построения, улучшив качество и производительность. Это дало им вторую молодость.

- В настоящее время производство кузовов ведется на пошаговых поворотных машинах — карусельного типа. Каждое из этих рук было оснащено зажимами в форме «гребня», которые захватывали боковые концы корпуса, перекрывая их, но оставляя между ними пространство для прохождения сварочной ленты.

- Тело было введено уже изогнутым, и его кормление производилось вручную. Процесс пайки осуществлялся в автоматическом режиме, между соединяемыми участками вводилась травленая лента из оловянного сплава, которая плавилась за счет теплоотдачи с помощью газовых горелок. В то же время через «гребни» в зону сварки подавалось давление.

- Совершенство сварного шва было значительно улучшено по мере сварки всего участка перекрытия. Эта технология широко использовалась для коротких тиражей санитарной упаковки, учитывая скорость подготовки к смене формата.

- Хотя наиболее привычная форма корпусов, изготовленных по этой процедуре, была цилиндрической, система допускала и другие конфигурации (прямоугольные, овальные и т.д.).

Секция перекрывающегося шва

Его средняя скорость составляла 30 банок в минуту, хотя существовали версии, рассчитанные на небольшие размеры банок (рыб) с автоматическим кормушкой для тела, которые удвоили эту скорость.

Оборудование, которое сделало возможным этот новый вид упаковки, началось в начале 20-го века, имело длительный срок службы — почти три четверти века — и называлось «круглыми сварочными аппаратами». Его использование было гораздо более распространено в Европе, чем в Северной Америке.

6º.- БОКОВОЕ ОТВЕРСТИЕ С ЯЗЫЧКОМ

Открывалки для бутылок были разработаны несколько поздно — во второй половине 19 века — и имели некоторые ограничения в использовании. Так, например, их использование в контейнерах для консервированных твердых продуктов — особенно мясных — нерегулярный обод, оставленный на открытой площадке, после снятия крышки, действовал как стопор, затруднявший ее извлечение. Чтобы попытаться улучшить эту операцию, на рынке появились первые боковые открывающиеся контейнеры с ключом. Его первое применение было в упаковке солонины.

- Приблизительно на расстоянии 15-20 мм от верхней части канистры наружная кромка сварной части корпуса была удлинена выступом.

- В двух точках, где она соединяется с ребром, находятся две надсечки, которые будут исходной точкой разрыва отверстия.

- Из этих вырезов и параллельно крышке были сделаны два разреза по всему внешнему периметру контейнера. Их глубина составляла чуть более 1/3 толщины материала. Разрыв произошел вдоль этих разрезов.

- Обычно в области, ограниченной двумя разрезами, к внешним и параллельным разрезам добавляются два небольших шнура. Его задача состояла в том, чтобы обеспечить жесткость порванной полосы и поддержку ключа во время операции.

- Иногда система, вместо того, чтобы представить два разреза, была увеличена до четырех, начиная разрыв двумя внешними. Если по пути слезы, слеза отошла от них, он всегда сходится к двум внутренним, которые продолжали функцию облегчения открытия.

- Для ее открытия использовался небольшой ключ из стальной проволоки, поставляемый вместе с контейнером и привариваемый к крышке каплей припоя, который легко снимался. Этот ключ имел канавку, которая была вставлена в описанную выше закладку.

- Повернув ключ на себя, язык сгибался, и с небольшим усилием тело начинало рваться. Продолжая движение по периметру, контейнер был разделен на две асимметричные половинки. Другими словами, банка открывалась из тела, в то время как крышка и дно оставались нетронутыми — подобно эффекту разбития яйца. Таким образом, твердый упакованный продукт может быть без труда удален.

табличный контейнер

Как уже упоминалось, солонина была первым продуктом, который использовал эту систему, с типом призматической или усеченной упаковки в форме пирамиды. Затем он применялся для всего ассортимента твердых или тестообразных мясных продуктов — мортаделла, «чопек»… — и различных форм: цилиндрической, прямоугольной и т.д. ….. С самого начала этот метод вскрытия ассоциировался с наложением или обжимом упаковки с боковым швом. При этом втором типе шва, область язычка должна была быть наложена внахлест, так как край не мог быть сложен, чтобы сформировать внешний соединительный крюк. Эта процедура является очень сложной, аналогичной той, которая применяется для аэрозольных баллонов, шов которых разделен на несколько перекрывающихся и поочередно обжимаемых секций.

С появлением технологии электросварки стало сложнее делать, как для способа сварки, так и для усилий, необходимых для начала разрыва, так что после почти столетней жизни она практически исчезла с рынка.

7-Е — НОРВЕЖСКОЕ ОТКРЫТИЕ

В Северо-Европейском регионе очень важным применением упаковки была рыбная консервная промышленность. Для этого типа консервирования требовались низкие контейнеры с прямоугольным основанием, чтобы рыба могла быть помещена горизонтально — так, чтобы не испортить ее -. Норвегия, где зародилась эта система, также имеет сильную традицию полуконсервированной рыбы. Под полуфабрикатами понимаются продукты, которые были приготовлены до упаковки и поэтому не проходят никакой обработки внутри упаковки. Для его сохранения необходимо использовать холод в течение срока хранения внутри банка. Это относится к типичным анчоусам или копченым продуктам.

Последний рынок выработал новую форму открытости. Она характеризовалась следующим:

- Использовались прямоугольные контейнеры, в которых корпус и дно были в норме.

- Крышка имела выступ на одной из меньших сторон в качестве продолжения фланца крышки.

- На панели крышки и параллельно профилю чаши был сделан внешний разрез, который был соединен с основанием языка.

- Когда крышка была закрыта, крючка в области языка логически не было. При закрытии был только эффект, похожий на «ложное уплотнение» (разрушение в уплотнении, когда крючки крышки и корпуса не взаимодействуют друг с другом), поэтому, несмотря на то, что давление в этой области старались быть сильным, нельзя было гарантировать 100%-ую водонепроницаемость уплотнения.

- Поэтому эта система не была действительна для обрабатываемых продуктов. Отсюда его использование только в полузапасах.

- Контейнер открывался с помощью ключа, который поставлялся либо свободным — в случае упаковки — либо припаянным к дну контейнера, прикрепленным к нему каплей припоя.

- Как видите, система была похожа на ту, которая использовалась для бокового открывания ключом, перенося на крышку то, что в другой было сделано на корпусе. Это произошло потому, что в корпусе, будучи очень низким, не было места для установки этого проема.

Прямоугольный контейнер глубокой вытяжки с норвежской открывающейся заслонкой

Норвежское открытие широко использовалось в Северной и Западной Европе (Норвегия, Швеция, Дания, Франция, Испания и Португалия), но с появлением легко открывающейся крышки оно устарело.

8º.- ДЕКОЛЛАЖ

Европа в начале 20 века все еще создавала свой собственный стиль лодок. Очень интересным примером этого была разработка во Франции в этот период типа упаковки «декольте». Эти контейнеры использовались исключительно для рыбы, так как их небольшая высота делала использование классического консервного ножа очень неудобным. Разница между ними заключалась не столько в форме, которая могла быть круглой, прямоугольной или овальной (хотя доминировал некруглый), сколько в том, как они открывались.

- В этих контейнерах крышка имела выступ, который располагался либо в углу, либо в центре одной из меньших сторон крышки.

- Эта крышка, вместо того, чтобы крепиться к кузову обычным крепежом, была приварена к корпусу.

Канистра для обесцвечивания

— · Для этого на краю крышки и в конце корпуса образовалась пара плоских, параллельных, перекрывающихся поверхностей. То есть крышка имела плоский фланец, а корпус — тоже плоский — к внутренней стороне.

— · На наружную поверхность корпуса паяльный сплав наносился с помощью цепочки роликов, полупогруженных в резервуар с расплавленным сплавом.

— · На следующем этапе две поверхности были соединены между собой, и все было переплавлено. Для этого крышка-корпус, под сильным давлением, проходила через туннель при высокой температуре. Сплав, ранее нанесенный на фланец корпуса, затем был переплавлен, образуя прочное соединение между ними. Это оборудование называлось «машина для прямолинейной сварки».

— · Бутылки «декольте» были первыми, которым не требовался классический открывашка для открывания, хотя для отделения крышки их нужно было снабдить небольшим ключом из проволоки. Ключ вставили в язык и, повернув его на себя, сняли крышку.

— · Для изготовления этих контейнеров можно было начать с кузовов с перекрывающимися или обжимными боковыми швами.

Детали зоны сварки крышки кузова контейнера для декольте.

Скорость производства зависит от типа используемой строчки. Таким образом, в линиях перекрытия она составляла 60 контейнеров в минуту, а в линиях склейки — 220 контейнеров в минуту. Почти все они французского происхождения.

Это была первая попытка легкого открытия и получила большое признание во Франции, Испании, Португалии и Северной Африке. Они имели долгий срок службы, так как продолжали использоваться на рыбных консервах вплоть до «семидесятых годов» двадцатого века. Его исчезновение было связано с запретом на использование сплава олова в качестве припоя по медицинским показаниям.

9º — СВАРКА «CONOWELD».

В «60-е годы» ХХ века санитарные знания доказали отрицательную распространенность свинца в организме, начав применять ограничения по его использованию в тех случаях, когда свинец мог попасть в организм человека. По этой причине использование сплавов с оловянным свинцом в качестве припоя в швах упаковки пищевых продуктов вскоре было поставлено под сомнение. Отрасль начала изучать альтернативные системы для решения этой ситуации.

Сначала, в США — 1970 году — было найдено решение, которое имело большое преимущество — возможность продолжать использовать предыдущее оборудование, удобно модифицированное. Это удешевило переоборудование помещений. Она состояла в трансформации старого «изготовителя кузова» (формовочных машин) для изготовления корпуса контейнера, встраивании в него электросварочного оборудования и, таким образом, замене системы обжимного шва (переплетение двух крючков) и пайке жесть-сварным сплавом на перекрывающийся шов и электросварку. Серьезная проблема, которую необходимо было решить, заключалась в том, что низкая температура плавления олова по отношению к стали означала, что до того, как температура была достаточно высокой для пайки двух краев корпуса контейнера, олово покрытия жести уже расплавилось, загрязняя припойные электроды. Это означало, что их жизнь была очень короткой, что делало процедуру невыполнимой.

Найденное решение заключалось в том, чтобы удалить олово с участка, подлежащего пайке, до паяльной станции. Оборудование, разработанное для этого вида шитья, было составлено следующим образом:

— Отправной точкой был обычный формовочный станок.

— Крюкообразная часть станка была снята, а полная обжимная станция — крылья, крюки и молоток — модифицирована.

— В старую крючкообразную зону были встроены небольшие «боры», которые, вращаясь с большой скоростью, соскребали олово с экстремальных участков тела — запасы припоя, свободные от олова.

— Электросварочное оборудование было установлено над дугой формовочной машины.

— В старой зоне обжима были смонтированы сварочные электроды, состоящие из пары медных роликов подходящей формы, которые вращались синхронно с продвижением корпуса.

Таким образом, был получен готовый кузов, который мог продолжать движение по остальным машинам — которые не были модифицированы — до его полного завершения. Поэтому на традиционные линии повлияла модификация формовочной машины и отказ от паяльной машины с оловянным покрытием.

Его преимущества были:

— Ликвидация оловянного паяльного сплава.

— Экономит материал, устраняя шовные крючки.

— Больше места для сварки за счет сокращения запасов.

— Ликвидация сварки сплавом — оборудование — эксплуатация

Полученный контейнер имел очень похожий вид на тот, к которому мы сейчас привыкли при использовании электрической пайки, применяемой компанией Soudronic, с двумя заметными отличиями: 1º) больший запас литографии; 2º) «стальной» цвет того же самого, благодаря отсутствию олова и наличию следов, оставленных на поверхности «фрезами» — стартовыми инструментами.

Очевидно, что при отсутствии защитного олова необходимо было заново покрасить внешнюю и внутреннюю поверхность паяльной зоны, чтобы предотвратить быстрое окисление стали.

Консольварочная сварка не была консолидирована отчасти из-за того, что трансформация оборудования была непростой задачей, а будучи развитием металлообрабатывающей компании — «Континентал Кан» — она не была в пределах досягаемости рынка в целом. Появление вскоре после этого технологии, разработанной Soudronic, которая имела больше преимуществ, поставило ее в маргинальное положение. Тем не менее, он до сих пор используется как единственное решение для сварки корпусов контейнеров из TFS, так как позволяет удалять поверхностный хром в зоне сварки.

10º.- МИРАСЕЯ

В то время как Continental Can разрабатывала «conoweld», другая крупная американская многонациональная компания American Can разрабатывала свой собственный процесс для достижения аналогичных целей, т.е. для поиска решения по устранению пайки сплава оловянными сплавами. Он нашел это в сварочном «зеркале». Это состояло в выполнении сварного шва типа нахлест, приклеивании нахлестящих частей специальным цементом. Этот цемент представлял собой термопластичный полиамид (пластизол), нанесенный тонким слоем.

Его преимущества были аналогичны тем, которые уже были указаны для «конусной» сварки. Скорость изготовления была медленнее, чем у традиционного производителя кузовов, а также требовала повторной лакировки приклеенного соединения.

Старая промо-упаковка для «мерасиам».

Развитие, которое вначале захватило интерес рынка, вскоре увидел его проникновение ограничено появлением электросварки, которая имела больше преимуществ, чем эта разработка. Она получила существенное признание на японском рынке только в отношении необработанных продуктов, таких как напитки. Его использование исчезло в последнем десятилетии 20-го века.

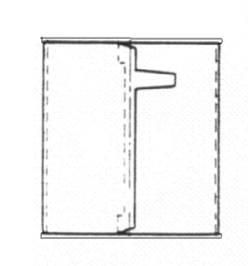

11º — КОРОБЧАТАЯ ПОВЯЗКА

Это была последняя попытка облегчить открытие контейнера, прежде чем на сцену прорвутся легко открываемые затворы с кольцевыми тягами. Это была также французская разработка, осуществленная в начале семидесятых годов ХХ века. Это был очень интересный вид открытия, который, в отличие от предыдущих, не требовал ключа или какого-либо другого инструмента для открытия канистры. Это было изобретение, которое появилось на рынке с опозданием, потому что вскоре после его запуска вступило в силу законодательство, запрещающее использование сплавов с оловянным покрытием, оставив его вне игры. Если бы не это, то это было бы очень хорошо воспринято и, возможно, имело бы долгий срок действия. Его основные характеристики заключались в следующем:

- Дно контейнера было обычным.

- Корпус, обжимной и полученный классической системой, имеет уменьшенный диаметр на конце, который соединяется с крышкой. То есть, он прошел процесс зазубривания, аналогичный сегодняшним штабелируемым контейнерам. Уменьшение диаметра было произведено на высоте около 8 мм, а уменьшение значения диаметра в два раза превысило толщину материала крышки. На этом конце корпуса не было сформировано фланца для закрытия, но он остался прямым.

- Крышка состояла из панели и вертикальной боковой юбки той же высоты, что и уменьшенная часть конца туловища, на которую она плавно подходила, так как ее внутренний диаметр совпадал с зазубренной частью туловища. Иными словами, она действовала как внешняя защелкивающаяся крышка. Наружный диаметр крышки соответствует наружному диаметру корпуса, т.е. по высоте контейнера имеется непрерывность,

- После того, как крышка была установлена на корпусе, была нанесена металлическая лента — очень тонкая и гибкая — для покрытия зоны стыка. Таким образом, эта лента покрыла контактную окружность между нижним краем юбки лоскута и плечом крепления корпуса.

- На этой ленте был нанесен оловянный сплав на внутреннюю сторону. При нагреве сборки расплавился сплав, приварив крышку к корпусу через ленту, а также добившись водонепроницаемого уплотнения. Лента имела большую длину, чем развитие тела, оставляя лишнюю часть свободной, в виде языка.

- Оборудование, выполнявшее операции соединения корпуса и крышки, наложения ленты и сварки сборки, имело круговую концепцию, вращающуюся шаг за шагом, в горизонтальной плоскости. Все очень изысканно и сложно.

- Чтобы открыть ее, все, что вам нужно было сделать, это крепко потянуть за свободный конец ленты, лента отслаивается, а затем вы можете снять крышку вручную. Это был процесс, похожий на вскрытие пачки сигарет.

Упаковка с отверстием типа «box tray» (лоток коробки)

Не было места для разработки определенного оборудования. Те, которые были доступны, были разработаны Франпаком — компанией, которая изобрела систему. Максимальная достигнутая скорость составила 200 контейнеров в минуту.

II — ТЕ, КТО БЫЛ И ПРОДОЛЖАЕТ

Существует группа контейнеров, которые, несмотря на то, что они используются в течение длительного времени — некоторые из них намного старше, чем некоторые из тех, которые описаны в предыдущей главе, и больше не используются — находятся в хорошем состоянии и, в силу своих хороших качеств, скорее всего, будут продолжать служить потребителю в течение длительного времени. Во второй главе мы подробно остановимся на наиболее значимых из них.

1º.- ЭМБУТИДО

Появление прессов двойного действия с длинным ходом позволило изготовить новый тип упаковки, который сильно отличался от предыдущих. Это произошло уже в начале 20-го века. Это банка с начинкой или с «двумя кусками». Она состоит из двух элементов: крышки — нормальной и, следовательно, такой же, как у «трехкомпонентной» — и корпуса, включающего дно.

- Корпус на самом деле является продолжением фона, выполненного из того же материала и в той же производственной операции. Для этого металл должен обладать особыми характеристиками, такими как большая пластичность и меньшая твердость, чтобы выдерживать процесс волочения без разрушения.

- Пресс, в котором выполняется эта операция, нуждается в :

- A) Больший ход каретки, в порядке трехкратного увеличения высоты изготавливаемого контейнера, что позволяет обеспечить достаточный ход для наполнения и выталкивания банки.

- B) Нижнее устройство — под столом — которое создает максимально равномерное давление вдоль подачи вытяжки для обеспечения глажения металла и, таким образом, предотвращения образования морщин при деформации металла. Это то, что мы можем назвать «двойным эффектом», хотя это обозначение используется и для вторичных действий в других типах прессов.

- Используемый штамп похож на тот, который до сих пор используется для изготовления крышек с плоскими фланцами, но имеет большую высоту и предъявляет более высокие требования к точности и качеству материалов. Его конструкция позволила вырезать контейнер в конечных размерах, включая его фланец, но с нерегулярной отделкой кромок и с избыточным размером.

Прямоугольный глубоко вытянутый контейнер

- Производственная линия состоит из:

- a) Главный пресс, который должен был соответствовать вышеупомянутым характеристикам, где, начиная с нарезки материала на полосы с ручной, а затем автоматической подачей, контейнер подвергался высечке.

- б) Вспомогательный пресс, который обрезал излишки материала с кромки, оставив готовый корпус с соответствующим пользовательским фланцем.

- Спустя годы — во второй половине 20 века — были разработаны штамповки, которые могли выполнять как чертежные, так и обрезные операции на одном прессе, но они требовали частого и сложного обслуживания и поэтому не были полностью успешными. С другой стороны, широкое распространение получило использование двойных инструментов — двойных перфораторов, способных пробивать две емкости за один рабочий ход пресса, что со временем распространилось на большее количество перфораторов.

Имея возможность рассчитывать на материалы с достаточными свойствами и с подходящими прессами и инструментами, металлообрабатывающая промышленность вскоре в двадцатом веке предложила этот вид упаковки, который имел некоторые преимущества по сравнению с предыдущими, например: Снижение риска утечки за счет устранения нижнего затвора, простота производственного оборудования, простая технология…..

С другой стороны, она также имела определенные ограничения. Материалы и процессы позволяли достичь высоты вытяжки только приблизительно равной половине диаметра контейнера. Это сделало необходимым их использование на маленьких, низких лодках. Использование сырья также было ниже.

Однако новая упаковка оказалась очень полезной для определенного ассортимента продуктов, которые продаются с небольшим содержанием: пищевых продуктов, таких как рыба или паштеты; других, более распространенных видов применения, таких как косметика и фармацевтика. Настолько, что он продолжает использоваться и сегодня.

Обычная производительность для этого вида упаковки составляла — и составляет — 60 нажатий/мин., которые должны быть умножены на количество «пуансонов» в матрице.

2º.- ФРИКЦИОННОЕ ЗАПИРАНИЕ

Определенные виды использования упаковки предполагают использование только части продукта, который она содержит, и должны быть разработаны таким образом, чтобы поддерживать в хорошем состоянии ту часть, которая будет потребляться позже. Другими словами, должна быть возможность снова закрыть канистру. Логично, что это должны быть продукты, которые не разлагаются после определенного периода времени. Приведем несколько примеров: порошкообразные молочные продукты, сливочное масло и желе в продуктах питания; воски, краски и лаки в продуктах общего назначения.

Все они имеют общую черту: они разрабатываются перед консервированием, и поэтому контейнер не подвергается никакой обработке, которая создает внутреннее давление.

Кроме того, почти во всех случаях инструмент — ложка, кисть — необходим для его использования.

Все эти условия были выполнены с помощью типа упаковки, который, среди включенных в тип «общие линии», начал производиться очень рано в металлообрабатывающей промышленности. Это контейнеры с фрикционным или напорным затвором.

Это четырехкомпонентная канистра. Дно и тело могут быть определены как нормальные или обычные в других целях, но крышка разделена на два элемента:

- а) Кольцо — или кольцо, которое крепится к корпусу обычным креплением и имеет большое центральное отверстие.

- б) Вилка, которая вставляется в отверстие кольца.

Кольцевой плунжерный узел одиночной фрикционной системы блокировки

Для установки заглушки над ободом требуется некоторое усилие — или давление, так как она очень плотно прилегает к ободу. Сила трения между ними прочно удерживает их вместе. От этого эффекта и происходит его название.

Внутри этого типа контейнера, в зависимости от конструкции детали, контактирующей с кольцом и крышкой, были разработаны различные типы защелкивающихся затворов.

В самом старом случае трение происходит на одной вертикальной стене. Оно определялось отверстием в ободе, которое имело юбку высотой несколько миллиметров, над которой была установлена наружная стенка стопора. Риск потери водонепроницаемости существовал, так как любая поломка или несовершенство этой стены может ее сломать.

Вот почему двойная застёжка защелкивалась, чтобы улучшить её. Уплотнительная зона имеет U-образную форму, поэтому есть две вертикальные поверхности, которые теряются друг о друга, две стенки «U». Для этого обод и стопор должны иметь такую форму. На заднем плане «U» нет контакта между ними.

Кольцевая заглушка в сборе с двойным фрикционным запирающим устройством

Эти два элемента выполняются в нескольких операциях в специальных матрицах на прессах, по крайней мере, по два в каждом случае. Из-за двойного складывания материала требуется, чтобы материал имел низкую твердость.

Существует целый ряд такого рода затворов, где предусмотрено новое усовершенствование, состоящее в получении третьей регулировочной поверхности, что приводит к тому, что называется «тройным трением». Это третье закрытие сделано путем добавления половины хвостовика к пробке, концентрического к «U» и меньшего диаметра, чем он. Внутренний край кольца встроен в этот хвостовик. Иногда для улучшения этого третьего контакта на эту половину хвостовика наносится прокладка — компаунд, так что край кольца вдавливается в него, достигая идеальной герметичности уплотнения.

ФОТО

Пример тройного фрикционного уплотнения

Изобретение крепежа «тройного трения» было позже других и произошло в США в середине 20-го века. Это имеет некоторые преимущества по сравнению с другими типами, помимо улучшения герметичности, такие как предотвращение контакта открытого стального края — без защиты от олова — с продуктом. Для продуктов, содержащих воду, это важно, так как исключает возможность образования окиси железа, которая может испортить внешний вид.

Вариант фракционного уплотнения заключается в применении уплотнения с контролем вскрытия под кольцом. Эта печать обычно изготавливается из алюминиевой фольги, и ее задача — обеспечить неприкосновенность изделия, так как для доступа к нему необходимо его разорвать.

Его использование указано для пищевых продуктов большой санитарной ответственности, таких как порошковое молоко для младенцев и диетические продукты.

Существует специальное оборудование, которое вырезает уплотнение из алюминиевой катушки и вставляет его в ранее изготовленное кольцо. Комплект уплотнителей колец размещается на корпусе с помощью обычного уплотнения, хотя шовщик должен иметь специальный подающий механизм для этих элементов.

Все эти типы закрытия увеличивают цену контейнера по сравнению с обычным закрытием по очевидным причинам:

n Увеличение расхода сырья, так как это означает одну или две штуки.

n Использование более дорогого сырья, благодаря особой твердости.

n Изготовление компонентов является более сложным — несколько операций — и трудоемким.

Однако его преимущества для определенных видов использования настолько очевидны, что его использование широко распространено.

Существует еще один тип защелкивающегося крепежа, который сильно отличается от предыдущих. Это «внешнее уплотнение давления». Кольцо снимается, а заглушка устанавливается непосредственно на верхнюю часть корпуса.

В этом случае конец кузова адекватно усилен путем складывания его края, как правило, внутрь. Это обеспечивает достаточную жесткость для поддержания «рта», над которым подходит пробка. Последняя состоит из простой панели с наружной юбкой, которая действует как закрывающая поверхность. Иногда крышка и тело складываются вместе.

Его использование обозначено как содержащее продукты, не требующие герметичности, такие как: шоколадные конфеты, сладости, пирожные и др.

Интересно, что этот тип укупорочных средств был первым, который был использован в производстве упаковки. На самом деле, его первое применение относится к 18 веку, задолго до открытия Николя Апперта. Его использовали в маленьких жестяных футлярах, которые английские аристократы держали в кармане жилета и содержали рыбку-рыбу для нюхания.

3º.- БРАСС

Металлические контейнеры пригодны для многократного использования. Помимо наиболее распространенных, например, содержащих переработанные продукты питания, предметы домашнего обихода или напитки, они также используются в качестве емкостей для жидкостей.

Темой, чуждой этой работе, были бы барабаны большой емкости, хотя процесс их изготовления похож, сырье отличается и далека от нашего пути. Но есть промежуточное звено между контейнерами и бочками, которое представляет собой разработку «банок», то есть контейнеров определенной емкости — примерно от одного до двадцати литров, — которые полностью включены в этот вопрос. В них и сырье, и технологическое оборудование входят в состав металлообрабатывающей промышленности.

Его коммунальные услуги очень разнообразны. Они потребляются на таких рынках, как: смазочные масла, растительные масла для пищевых продуктов, химические продукты, краски и лаки для профессионалов, консервированные оливки и т.д.

Их можно разделить на две основные группы:

- а) Полные открывающиеся латуни. В основном, чтобы содержать краски. В них верхняя часть выступает в качестве крышки, которую можно открыть, не разрушая ее, что позволяет использовать ее в дальнейшем. При таком открывании весь рот остается свободным, что позволяет вводить такой инструмент, как валик или кисть. Юбка крышки разделена на определенное количество вкладок, которые являются графаном на внешнем краю рта тела, достигая герметичности благодаря использованию специальной смеси — очень губчатой — наносимой на канал крышки в области закрытия.

В торговле этот вид упаковки называется «вёдра», и для его производства существуют специализированные линии. Их нормальная форма — перевернутый усеченный конус, что позволяет укладывать их один внутрь другого, когда они пустые. Это экономит много места при хранении и транспортировке, что является важным фактором благодаря их высокой вместимости. Усеченная форма конуса достигается за счет расширения первоначально сформированного цилиндрического корпуса. . Благодаря своему весу эти контейнеры оснащены ручкой для транспортировки. Обычно он изготавливается из проволоки или пластика и крепится к боковым сторонам корпуса с помощью двух противоположных опор, называемых «ушками».

- б) латунь с железами. Содержать жидкости. В них крышка, которая одинакова с дном и соединена с корпусом стандартным затвором, снабжена сальником, через который наливается содержащаяся в ней жидкость. Этот сальник закрыт крышкой, которая также включает в себя гарантийное уплотнение.

Существует большое разнообразие типов сальников: металлические, пластиковые, смешанные… а также различные способы крепления их к крышке: сварные, под давлением… Последнее определяет систему наполнения и закрытия емкости упаковщиком.

В случае сварных металлических сальников контейнер поставляется с установленным сальником и заполняется через него, а затем герметизируется колпачком. Эта процедура используется все реже и реже.

ФОТО

Латунь с сальником и ручкой

В случае контейнеров с пластиковыми сальниками, как правило, есть два варианта: а)

Контейнер поставляется с уже установленной крышкой с сальником. В этом случае упаковщик заполняет снизу и закрывает его с помощью обычной запирающей машины. б) Латунь поставляется с дном и крышкой уже на месте, но последняя без сальника. Он заполняется через отверстие, предназначенное для размещения сальника, а затем устанавливается.

Пластиковые сальники, как правило, телескопические, так что, когда они не используются, они могут быть втянуты, не выходя за край замка в этом положении. Это позволяет штабелировать контейнеры, при этом сальник не является препятствием.

Латунь с железами почти всегда прямоугольной формы, что экономит место. Они также снабжены рукояткой из проволоки, закрепленной с помощью шарнира, что позволяет им оставаться в «лежачем» положении, облегчая их штабелирование.

Изготовление латуни с сальником следует обычной технике других емкостей, имеющей только следующие особенности: 1º) подготовка отверстия для его размещения. Это включает в себя дополнительную операцию высечки на готовой крышке. 2º) Приварка рукоятки к крышке, которая производится методом точечной сварки.

Существуют и другие варианты, например, предназначенные для содержания оливок, которые не имеют ни ручек, ни сальников, закрываются и открываются, как обычный контейнер.

4º.- КРЫШКИ ДЛЯ БАНОК

Очень специализированным продуктом в металлообрабатывающей промышленности являются крышки для бутылок. То, что у них общего с упаковкой — это сырье, но их производство сильно отличается. На рынке крышек для стеклянных бутылок и банок существует большое разнообразие, некоторые типы уже вошли в историю. Не претендуя на исчерпывающий характер, мы упомянем о некоторых из них, которые все еще используются.

Коронный колпачок: самый старый, датированный 1892 годом. Это популярные «крышки», используемые на бутылках пива и напитков. Первоначально он был сформирован металлической оболочкой с серией гофровок и пробковым диском, который действовал как водонепроницаемое соединение. В настоящее время пробка заменена герметизирующим составом — далеким родственником того, который используется при укупоривании упаковок.

Латунь с сальником и ручкой

В случае контейнеров с пластиковыми сальниками, как правило, есть два варианта: а)

Контейнер поставляется с уже установленной крышкой с сальником. В этом случае упаковщик заполняет снизу и закрывает его с помощью обычной запирающей машины. б) Латунь поставляется с дном и крышкой уже на месте, но последняя без сальника. Он заполняется через отверстие, предназначенное для размещения сальника, а затем устанавливается.

Пластиковые сальники, как правило, телескопические, так что, когда они не используются, они могут быть втянуты, не выходя за край замка в этом положении. Это позволяет штабелировать контейнеры, при этом сальник не является препятствием.

Латунь с железами почти всегда прямоугольной формы, что экономит место. Они также снабжены рукояткой из проволоки, закрепленной с помощью шарнира, что позволяет им оставаться в «лежачем» положении, облегчая их штабелирование.

Изготовление латуни с сальником следует обычной технике других емкостей, имеющей только следующие особенности: 1º) подготовка отверстия для его размещения. Это включает в себя дополнительную операцию высечки на готовой крышке. 2º) Приварка рукоятки к крышке, которая производится методом точечной сварки.

Существуют и другие варианты, например, предназначенные для содержания оливок, которые не имеют ни ручек, ни сальников, закрываются и открываются, как обычный контейнер.

4º.- КРЫШКИ ДЛЯ БАНОК

Очень специализированным продуктом в металлообрабатывающей промышленности являются крышки для бутылок. То, что у них общего с упаковкой — это сырье, но их производство сильно отличается. На рынке крышек для стеклянных бутылок и банок существует большое разнообразие, некоторые типы уже вошли в историю. Не претендуя на исчерпывающий характер, мы упомянем о некоторых из них, которые все еще используются.

Коронный колпачок: самый старый, датированный 1892 годом. Это популярные «крышки», используемые на бутылках пива и напитков. Первоначально он был сформирован металлической оболочкой с серией гофровок и пробковым диском, который действовал как водонепроницаемое соединение. В настоящее время пробка заменена герметизирующим составом — далеким родственником того, который используется при укупоривании упаковок.

Секция корончатой крышки

Корончатая крышка стала важным шагом вперед в розливе газированных напитков, так как помимо герметичного уплотнения она позволила автоматизировать процессы.

Его производство осуществляется на линиях, в основном сформированных:

n Многопробивной пресс — с минимум пятнадцатью ударами, который обстреливает снаряды и подает их лопастями энтерара.

n Оборудование для нанесения резины путем впрыскивания капли резины, которая затем выливается в соответствующую конфигурацию.

n Комбинированная сушильная печь.

Корончатая крышка значительно сократила потребление с расширением банок для напитков.

Крышки «Твист-офф

Это круглые колпачки диаметром обычно от 35 до 110 мм, которые снабжены гвоздями, позволяющими закреплять их на горловине франка, снабженного резьбой.

Американское развитие, начиная с «40-х годов» прошлого века, стало самым распространенным закрытием в стеклянных банках для варенья, майонеза, соусов и т.д.. Они также используются для классических консервов, таких как овощи, бобовые, фрукты….

Отрезок закручивающейся крышки

Эти колпачки состоят, по сути, из..:

n Почти плоская центральная панель, которая имеет проекцию снаружи для размещения комплекса.

Вертикальный фол.

n A завиток внутрь от края юбки.

n На этой кромке формируется серия гвоздей — в зависимости от дизайна и размера.

n Площадь — совпадающая с ртом франка — на которую наносится соединение

5º.- АЭРОСОЛИ

Аэрозоль определяется как совокупность частиц, взвешенных в газе, называемом ракетным топливом. Это может происходить в природе, хотя обычно получается искусственно. Это идеальный способ равномерного нанесения атомизированного продукта на любую поверхность.

Способ его создания с помощью контейнера был впервые разработан норвежским Эриком Ротеймом в 1929 году. Основная идея заключается в том, чтобы содержать в контейнере газ, сжиженный под высоким давлением и распыленный или растворенный в нем продукт, который является активным или полезным компонентом. При контакте содержимого контейнера с атмосферой активное вещество высвобождается в виде газа в виде частиц. Сосуд всегда остается под внутренним давлением, так как по мере потребления жидкой фазы сосуда часть газа испаряется, поддерживая внутреннее давление практически на постоянном уровне.

Его массовое применение появилось лишь в «40-е годы» прошлого века, когда в Северной Америке его использование было коммерциализировано после успеха, полученного во время Второй мировой войны, во время которой он использовался американской армией для борьбы с болезнями, вызываемыми насекомыми в Тихом океане.

Сначала он применялся для инсектицидов, но вскоре распространился на лаки для волос, дезодоранты и т.д…. В конце «70-х годов» возникли серьезные разногласия по поводу его использования, так как обычно используемое топливо состояло из ClFD, которые атаковали озоновый слой. Постепенно промышленность изменила рецептуры, устранив эти газы, и сегодня снова пользуется заслуженным авторитетом в домашней, аптечной, парфюмерной…

Контейнеры, используемые для хранения продуктов, применяемых в аэрозольной форме, должны быть спроектированы таким образом, чтобы выдерживать высокое внутреннее давление. Поэтому толщина используемого металла больше, чем в других случаях. Аэрозольные контейнеры, помимо корпуса, днища и крышки, оснащены клапаном, установленным на крышке, который при срабатывании позволяет выпустить продукт — смесь ракетного топлива и активного компонента. Большинство клапанов оснащены «рыболовной трубой», которая обеспечивает забор продукта из нижней части контейнера, где находится жидкая фаза. Клапан защищен пластмассовым колпачком.

Дно и крышки, для того, чтобы адекватно поддерживать внутреннее давление, имеют сферическую форму крышки, вогнутую в случае дна и выпуклую в случае крышки, которая называется купол, купол или конус. В его центре находится отверстие, на которое установлен клапан. Существует широкий выбор типов клапанов в зависимости от характеристик продукта и способа его применения.

ФОТОС

Контейнер аэрозольного типа

Корпуса должны иметь высококачественный сварной шов для обеспечения их устойчивости к внутреннему давлению, а также водонепроницаемости. Именно по этой причине до того, как применение электропайки получило широкое распространение, с оловянным сплавом применялся специальный тип паяного шва, специально для этого типа упаковки, в котором перекрывающиеся участки чередулись с другими, обжимаемыми — аграфадосом.

Аэрозольные баллончики, изготовленные из жести, обычно имеют на концах уменьшенный диаметр, так что после изготовления затворов дна и купола они выравниваются с остальной частью баллона. Это делает общий внешний вид контейнера более привлекательным, похожим на те, которые производятся с помощью алюминиевого экструдера.

III.- НОВЫЕ ТЕХНОЛОГИИ

Наконец, в этой заключительной главе мы обсудим типы упаковки, которые были разработаны в последней трети прошлого века и в настоящее время массово используются. Они производятся по сложным технологиям и представляют собой молодое лицо этого сектора, которое позволит поддерживать активность в нем в последующие десятилетия до тех пор, пока новые достижения не сделают их вновь устаревшими.

1º.- ЭЛЕКТРОСВАРКА

Мы уже видели в предыдущих главах, как нормальная система на протяжении всего 20-го века пайки боковой шов тел, сплав олова припой, начали серьезно подвергаться сомнению со стороны органов здравоохранения в связи с его вклад свинца в пищу с 1960-х годов и далее. Этот металл токсичен и с трудом поддается элиминации человеческим организмом. Эта техника вскоре была запрещена для использования в пищевой промышленности в большинстве стран и была заменена электросваркой.

Электрическая точечная сварка была широко распространена в промышленности в целом и уже нашла некоторое применение в производстве контейнеров, особенно для промышленного использования, например, сварка швов бочек большой емкости, сварка ручек и опор для банок с краской и т.д. Давайте посмотрим на основы этой техники.

При электросварке точка сварки между двумя металлическими частями получается без какого-либо внешнего воздействия, кроме прохождения сильного тока через эти части в данной точке. Энергия сварки вырабатывается сопротивлением материала прохождению этого тока в этот момент. Непрерывная линия сварки получается с помощью последовательности точек, образующихся между двумя металлическими частями, подвергающимися давлению двух круговых электродов, анимированных вращательным движением. Основные принципы электросварки содержатся в законе Ома (I=V/R) и в законе Джоуля, который определяет количество вырабатываемого тепла. В случае переменного тока каждое изменение частоты генерирует две точки сварки, по одной для каждого полусиносоида, отсюда вытекает необходимость максимально увеличить частоту этого тока, достигая 500 Гц.

Первоначально первые приложения, основанные на стационарных медных электродах, позволяли работать с низкой скоростью. Из-за низкой температуры плавления олова эти электроды через несколько циклов покрывались оловом, что изменяло условия работы. Швейцарская компания (Soudronic) начала производство некоторых машин, которые должны были дать идеальное решение этих проблем. Основанная в 1953 г. в городе недалеко от Цюриха, компания Soudronic начала производить очень простые сварочные аппараты ручной подачи, которые решали проблему загрязнения электродов путем постоянного обновления электродов, используя медную проволоку, которая перемещалась с той же скоростью, с которой сваривался контейнер. Успех был полным, и за несколько лет техника значительно усовершенствовалась, позволив вывести на рынок оборудование, способное работать на той же скорости, что и старые «кузовщики», и даже превзойти ее. Компания Soudronic стала мировым лидером в этом технологическом изменении, основывая свою политику на огромных усилиях в области исследований и разработок, что привело к патентованию ряда инноваций и усовершенствований, которые произвели революцию в технике штамповки металлических корпусов контейнеров.

Детали электрической сварки

Эта новая техника имеет ряд преимуществ по сравнению с предыдущими:

— Сокращение потребления сырья. Необходимое развитие кузовов было сокращено не менее чем на 6 мм.

— Сокращение запасов литографии и лака, что позволяет улучшить внешний вид упаковки.

— Удаление токсичных металлов (Свинец)

— Улучшенная механическая прочность соединения (боковой шов)

— Это облегчает последующие операции, такие как оцепление тел.

— Улучшенное уплотнение крышки и днища за счет уменьшения толщины металла в зоне стыка.

Сегодня эта техника вытеснила все ранее используемые и наиболее широко применяется при изготовлении трехкомпонентных контейнеров.

2º.- ЛЕГКО ОТКРЫВАЮЩИЕСЯ КРЫШКИ

Идея облегчить открытие контейнера, не прибегая к типичному открывающему устройству, не нова. Его предшественники много лет назад использовали затворы, которые каким-то образом благоприятствовали открыванию, например, типа «decollage», контейнеры с боковым открытием с помощью закладки на корпусе (типичная «солонина»), «Norwegian» открытие, «box bande» (боковое открытие с помощью затвора) и другие. Большинство из них уже обсуждались выше. С появлением на рынке этого нового типа колпачков разрабатываются конструкции, которые не имеют к ним никакого отношения и во всех случаях исключают использование какого-либо вспомогательного инструмента.

В 1959 году в Дейтоне — Северной Америке — Эрни Фрейз, бывший техник компании Alcoa, знаток свойств алюминия, а также специалист по высечке, подготовил первый прототип легко открываемых крышек. Первые промышленные версии были представлены в начале шестидесятых годов и быстро развивались.

Основная идея состояла в том, чтобы сделать разрез на внешней стороне крышки, который разделял бы ту же самую зону, которая была бы отделена в отверстии. Чтобы оторвать эту зону, в крышку было вмонтировано кольцо, прикрепленное к крышке заклепкой из того же материала, что и крышка. На конце этого кольца была заостренная зона — называемая носом, — которая, когда кольцо было приподнято, толкала вниз ослабленную зону, вызывая ее разрыв. Форма отверстия изначально была в виде капли воды и предназначалась для опорожнения жидкостей, занимая лишь небольшую часть общей поверхности.

ФОТОС

Примитивный дизайн крышки для напитков

Постепенно и в течение нескольких лет он начал использоваться в таких напитках, как кола и пиво, в конце концов добившись полного успеха.

Вскоре был придуман вариант того же самого, который позволит раскрыть всю полноту поверхности, предназначенной для еды. Ранние конструкции порвали круглую панель на полоску в спиральной конфигурации. Разрез на первый взгляд напоминал три концентрических «С», которые при снятии имели вид «хвоста свиньи». Со временем она была заменена на более простую с круговым разрезом.

Несколько американских компаний предложили в короткие сроки оснастку и оборудование, подходящее для производства легко открывающихся крышек. Инструментарий требовал очень высокого дизайна и точности. Для работы с ними требовались высоконадежные прессы. Материал, используемый в США, был — и остается — алюминием, что логично в стране, где энергия дешевая. Европа, где энергия стоит дорого, вскоре перешла на олово в случае полного открытия. Это включало в себя переделку оборудования и оснастки, что было довольно сложным делом. Кроме того, он применил эту технику к некруглым (прямоугольным и овальным) фасонным крышкам для рыбного рынка.

Легко открываемая крышка неуклонно завоевывает долю рынка. Сегодня 100% банок для напитков используют эти крышки, и очень высокий процент пищевых контейнеров также используют их.

3º.- ДРД-УПАКОВКА

Как мы уже упоминали, фаршированные контейнеры имели серьезное ограничение по высоте. По этой причине крупные рынки консервов, на которых традиционно использовались более крупные форматы — например, «1/2 кг», не были в пределах досягаемости.

В начале последней трети 20-го века как качество базовой стали, используемой для изготовления жести, так и точность оснастки и оборудования были на должном уровне, чтобы иметь возможность разработать новую технику вытяжки, которая могла бы преодолевать барьер небольшой глубины контейнера. Эта технология была основана на пошаговом рисовании, т.е. в шахматном порядке. На каждой ступени диаметр уменьшается, а высота изделия, полученного на предыдущей ступени, увеличивается. Эта техника последовательного рисования называлась «рисование-отрисовка», взяв из этого названия обозначение «DRD».

Производство осуществляется на многостанционных прессах, трансферных прессах или прессах с круглым столом. Обычно материал подается из рулона. Нормальная работа прессы, как правило:

— Плоский диск, отрезанный от рулона

— Первый рисунок эскиза с плоского диска

— Второй чертеж — больше — для достижения желаемого диаметра и высоты.

— Конфигурация днища контейнера

Затем нерегулярный материал вырезается из края контейнера и через него формируется фланец. Вы также можете оцепить свое тело, протестировать его и т.д.

ФОТОС

Из-за большой деформации, которую испытывает материал, он не может быть литографирован на плоскости, но может быть покрыт лаком, хотя его можно украсить после формирования или маркировать. В связи с высокой стоимостью литографических установок на фасонных контейнерах и их недостаточной универсальностью, наиболее распространенным решением является маркировка. Этот тип упаковки способен выдерживать как вакуум и внутреннее избыточное давление, так как стены поддерживают толщину очень близкую к начальной толщине и предназначены для продуктов питания, которые требуют процесса стерилизации.

Проникновение этого вида упаковки на рынок по странам происходит неравномерно. Таким образом, в Соединенных Штатах и Центральной Европе это важно, в то время как в Средиземноморье оно является маргинальным. Причина заключается не только в высокой стоимости установки, но и в отсутствии гибкости при изменении формата. Поэтому это оправдано только для больших тиражей, которые имеют применение на различных или очень больших рынках.

4º — УПАКОВКА ДВУТАВРОВАЯ

Вторая разновидность двухкомпонентных контейнеров определенной высоты — это контейнеры, изготовленные по технологии DWI. Эти аббревиатуры происходят от английских слов «stuffed, drawn and pressed» (фаршированные, нарисованные и штампованные), которые определяют процесс, происходящий при его изготовлении.

В этом случае первой операцией является простой чертеж «чашки» небольшой высоты и диаметра, превосходящей окончательную. Для этого используется пусковая катушка, а работа осуществляется в многопуансочном прессе. В следующих случаях он подвергается серии растяжения и глажения, пока не будет достигнута окончательная форма. Эта растяжка и глажка выполняется в специальной машине — которая называется «bodymaker», в память о примитивном трёхкомпонентном станке. Чтобы растянуть материал, «чашка», проталкиваемая внутренней оправкой, проходит через череду колец, каждое из которых имеет чуть меньший диаметр, чем предыдущее, что приводит к прокатке металла на его внешней поверхности.

В результате получается очень тонкая стенка с оптимальным использованием материала. Этот метод позволяет достичь толщины остаточной стенки менее одной трети от ее первоначального значения. Толщина дна, с другой стороны, остается практически неизменной. Они рассчитаны только на внутреннее давление и типичны для банок для напитков, представленных сегодня на рынке.

ФОТОС

Установки чрезвычайно сложны и специализированные, с нулевой гибкостью, поэтому они предназначены для производства только одного размера упаковки. Это почти всегда используется для напитков, 33 мл. вместимость и номинальный диаметр 65 мм. Все контейнеры, используемые на этом рынке, литографируются — операция, которая выполняется после формовки и после жесткой мойки, чтобы устранить смазку, неизбежно используемую в процессе растяжки и глажки. Напитки в бутылках, особенно кола, очень агрессивны по отношению к металлу, поэтому в конце производственного процесса необходима идеальная внутренняя лакировка — двухслойная.

Упаковка DWI — это новая мудрость, которая принесла укрепление сектора, когда казалось, что он обречен томиться.

0 Комментариев