La Protecion Interna en las latas de bebidas de aluminio.

Además de la metalurgia, trabajamos en la industria alimentaria y por ello, debemos velar por la calidad del producto al extremo, especialmente en lo que respecta a la protección interna de nuestros envases en la lata de dos piezas.

Hablemos brevemente de este proceso, con algunos consejos para mantener en buen estado este importante equipo que forma parte de nuestra rutina operativa diaria.

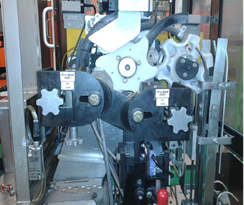

Actualmente disponemos de varios modelos de IS (Inside Spray) o IC (Inside Coating). Equipo que funciona a alta velocidad, que van desde 300 a 400 latas por minuto.

Algunos más antiguos, otros más modernos, pero la esencia del equipo nunca cambia. Los principios operativos son los mismos, independientemente de los modelos o fabricantes. Todo con el mismo Propósito.

Aplicar una capa de barniz interno, con la misión de proteger la lata de la acción del líquido\bebida, conservando sus características de sabor.

Protege la lata de la corrosión y reduce la fricción con las herramientas Necker al formar el cuello.

Pero como funciona?

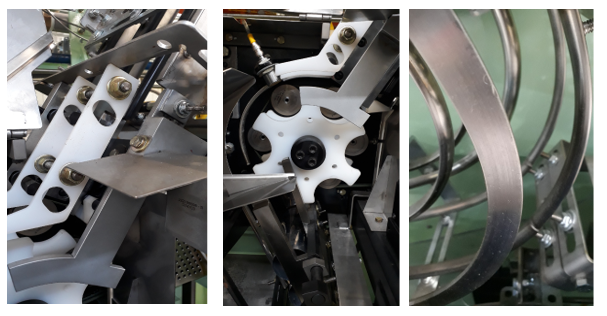

La máquina es alimentada por una cinta transportadora y un remero de latas. Estas latas entran en las tolvas de alimentación de las barnizadoras de recubrimiento interior y encajan sincrónicamente en la estrella.

Por lo general, la estrella tiene 06 asientos, y cada asiento tiene una polea, encargada de sujetar y girarla. La rotación de las poleas es impulsada por un motor y una correa.

Después de recibir el barniz, la lata pasa al IBO, un horno encargado de secar y curar el barniz.

Este proceso se controla continuamente a través de pruebas de peso de barnices y revestimientos, control de metales expuestos, cada uno con su frecuencia específica basada en estándares establecidos por el sector de calidad.

Cada producto tiene sus límites de especificación. Cualquier desviación debe identificarse y tratarse rápidamente. Se recomienda que cada planta despliegue sus registros y resuelva problemas para capacitar a los técnicos. Esto es esencial para identificar y tratar la causa raíz del metal expuesto.

En esta parte del proceso, la estandarización de las configuraciones de la máquina debe crearse y seguirse de manera disciplinada. Esto asegurará la eficiencia del equipo y ayudará con la trazabilidad y la investigación en caso de que se produzca alguna desviación.

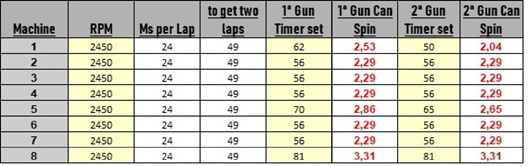

Como ejemplo, tenemos la siguiente tabla para el cálculo de cantidad de vueltas. La idea es obtener la cifra más cercana a un número entero.

Esta tabla tiene una fórmula específica y nos muestra cómo podemos alcanzar el número de vueltas necesarias para una correcta aplicación de la capa de barniz.

El cambio aleatorio o desordenado en el tiempo de disparo de la pistola pueden generar varios inconvenientes, como variaciones de la capa de barniz, desperdicio de barniz, o aumento de suciedad en las máquinas.

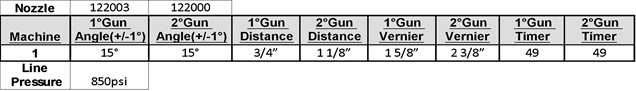

Además del tiempo de disparo, se recomienda estandarizar la altura, la distancia, los picos, el ángulo de la pistola y las presiones en general.

Por ello es importante que la configuración sea determinada y utilizada de manera disciplinada, ya que evita que se realicen ajustes innecesarios.

Es importante señalar que cada planta desarrolla su configuración junto con los fabricantes de equipos y proveedores de barnices según los formatos de lata y tipo de producto. A continuación, se muestra un ejemplo de configuración para los formatos de 12oz.

Este es un ejemplo de la configuración de un dispositivo. Extender estos estándares a todos los equipos que tiene en línea genera estandarización y nos da la garantía de un buen funcionamiento. Estos ajustes deben ser controlados diariamente, ya que, a pesar de tener sistemas de fijación muy robustos, son susceptibles de fallar y pueden perder su posición.

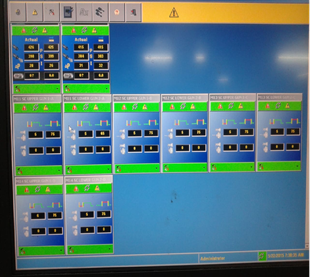

En el pasado, los módulos analógicos hacían todo el control electrónico del equipo, pero carecían de recursos de protección y monitoreo, dejando a menudo el proceso descubierto por fallas.

Con el avance de la tecnología, hoy tenemos acceso a sistemas de control y monitoreo que nos garantizan un excelente funcionamiento, protegiendo el proceso contra desviaciones operativas de los equipos.

Es posible monitorear en línea y en tiempo real, presiones, tiempos de disparo, varios gráficos para análisis, advertencias e historiales de fallas, calibraciones de pistolas, etc.

Por último, la rutina imprescindible para mantener un buen funcionamiento y disponibilidad alta en el recubrimiento interior.

La limpieza del equipo.

La rigurosidad en la limpieza de los picos, guías de alimentación y salida, poleas, estrellas, en el enchapado no solo garantiza la calidad del producto, sino que también señala el cuidado con las 5S y el mantenimiento del sector.

Hay una infinidad de controles de proceso, calidad y mantenimiento que debemos seguir siempre, ya que el cumplimiento de estas rutinas nos garantizará un excelente rendimiento en todos los aspectos.

André Malta.

Asesor Mundolatas

0 Comments