SÍNTESE

Descrição de uma linha de fabricação de embalagens DRD e do equipamento de que é composta

INTRODUÇÃO

O fabrico de contentores pela técnica DRD é relativamente recente, tendo atingido o seu desenvolvimento no último quarto do século passado. A sua designação DRD tem a sua origem nas palavras inglesas “draw, re-draw”, que descreve perfeitamente em que consiste esta técnica.

A partir de um material plano, realiza-se uma primeira operação de corte e desenho, gerando um copo ou contorno com um diâmetro muito maior e menor altura do que o recipiente a ser obtido. Posteriormente, em outra operação de desenho complementar, são atingidos o diâmetro e a altura adequados. Para contentores muito altos, podem ser necessárias duas operações de reembalagem. O processo é completado pela formação do perfil inferior, o corte do material em excesso na borda superior, o cordonamento – se necessário – e a embalagem em conformidade.

Nós nos referimos ao trabalho:

onde esta técnica tem sido discutida em detalhe. Pretendemos agora descrever a linha de produção necessária para a sua implementação.

CARACTERÍSTICAS

Estas linhas permitem trabalhar, a partir de materiais – folha-de-flandres ou TFS – de qualidades especiais, com uma boa economia de matéria-prima e uma taxa de produção bastante elevada. As linhas estão disponíveis desde pouco mais de 10 recipientes/minuto até 800 recipientes/minuto ou mais. Estas linhas são muito compactas, ocupam pouco espaço e produzem recipientes de alta qualidade.

As suas características básicas são:

– Uso muito econômico de materiais

– Sincronização total no fornecimento de chapas de metal para a prensa de cabeça ou esboços e destes para as operações seguintes, por meio de um circuito muito compacto que poupa área de superfície na oficina de fabricação.

– Nível de ruído aceitável, desde que seja bem insonorizado.

– Sistema de controle centralizado, com mesas centrais e individuais por máquina, sempre incorporando indicadores de detecção de anormalidades.

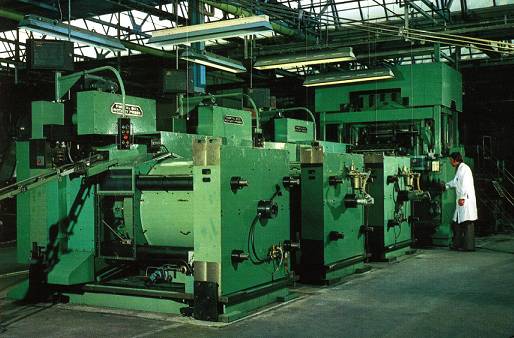

Logicamente, cada linha pode apresentar características particulares, dependendo das necessidades do fabricante e do tipo de embalagem a ser fabricada. A foto nº 1 apresenta uma vista panorâmica de uma linha DRD de alta velocidade.

Figura 1: Vista de uma linha DRD

COMPOSIÇÃO

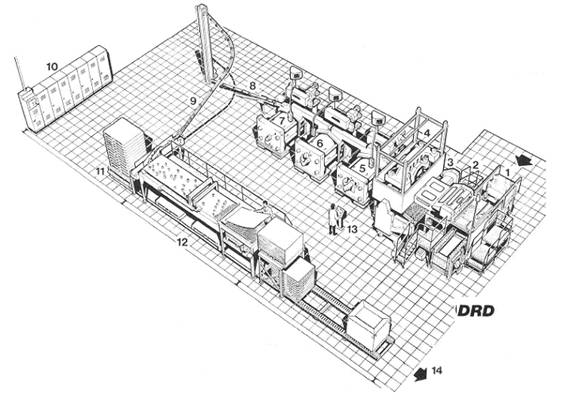

Uma visão em perspectiva da linha de embalagem deste tipo mostrada na foto acima é mostrada no desenho No. 2. Normalmente é composto pelas seguintes equipas:

Figura 2: Linha DRD

1.- Transportador para os feixes de folhas de material recebidos, cortados em pergaminho primário. Este material pode vir já envernizado com os sistemas apropriados, capazes de resistir a desenhos profundos. Também pode ser alimentado diretamente em bobinas

2.- Lubrificador, no qual uma camada de parafina e outro lubrificante é aplicada em ambos os lados para facilitar a montagem.

3.- Alimentador para a imprensa. Normalmente tem um movimento duplo, frontal e lateral, de acordo com um sistema de coordenadas. Desta forma, consegue-se uma boa utilização da superfície do metal.

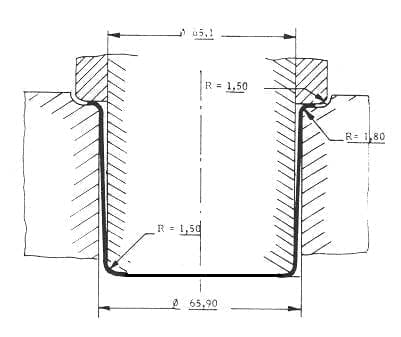

4.- Prensa de esboço ou copo. É uma prensa multi-furador, que corta e realiza a primeira operação de desenho simultaneamente. O conjunto funciona como um desenho simples, formando um contorno ou copo com paredes retas e fundo plano. Ver figura nº 3, mostra o esboço necessário para um recipiente redondo RO 65 x 70

Figura nº 3: Copo para um recipiente DRD

5º – Re-forming press. Pode ser uma prensa de configuração horizontal, como é o caso que aparece neste desenho nº 2, embora existam algumas que funcionam verticalmente. O desenho é recheado até as dimensões finais de diâmetro e altura, dobrando a borda superior para formar o flange de fechamento. A Figura nº 4 mostra um exemplo de uma operação de redesenho para o referido contentor.

Figura nº 4: Operação de reembalagem em um recipiente DRD

6º – Segunda prensa remodeladora. Ele recalibra o corpo do recipiente até as suas dimensões finais e, acima de tudo, molda o perfil do fundo do recipiente. Ver desenho nº 5

Figura 5: Formação do perfil inferior em um recipiente DRD

7º – Máquina de corte de cabelo. Remove o material em excesso da borda superior dobrada do recipiente, que tem uma borda irregular como resultado do estiramento e do sentido de laminação do aço. Ver figura nº 6.

Figura nº 6: Corte do material em excesso na flange de um recipiente DRD

8.- Descarga de contentores acabados

9º.- Sistemas de transporte de contentores: Elevadores magnéticos, quedas por gravidade, etc.

10º.- Armários de controle da linha geral.

11º.- Alimentador de paletes de madeira vazia.

12º.- Paletizador de contentores.

13º.- Mesa de comando de linha.

14º.- Saída de paletes cheias de contentores para os armazéns.

Depois do aparador – ponto 7º – são adicionadas as máquinas complementares necessárias para o acabamento da lata, tais como: cordonette, testador de fugas… Estas são máquinas convencionais, mas transformadas para trabalhar apenas de um lado da lata, uma vez que o fundo da lata é incorporado, impedindo o acesso a partir de ambas as extremidades da lata.

Para linhas de baixa velocidade, a 1ª prensa de operação pode ser uma prensa de fundo convencional ou de baixa altura, equipada com um molde simples ou duplo. A 2ª prensa de operação, pode ser uma prensa de transferência vertical de 3 estações – redesenho, formação de fundo, corte – seguida de equipamento auxiliar apropriado.

0 Comments