INTRODUÇÃO

O TFS é um material normalmente utilizado na fabricação de tampas, fundos e recipientes de repuxo profundo. Pela sua natureza, é um produto mais delicado do que a folha-de-flandres, pelo que é necessário tomar uma série de precauções nas instalações de produção.

Tentaremos especificar uma sucessão de regras, que bem aplicadas irão melhorar os resultados finais na utilização deste material.

1º.- REGRAS GERAIS

Sempre que tiver de usar o TFS:

TODAS AS SUPERFÍCIES DE DESLIZAMENTO DAS LÂMINAS NAS MÁQUINAS, TRANSPORTADORES, FERRAMENTAS … DEVEM ESTAR NO LUGAR:

A.- LIMPEZA de todo o pó metálico.

Esta precaução é ainda mais importante se tiverem sido usados anteriormente com alumínio, uma vez que o pó deixado pelo alumínio é muito abrasivo e muito provavelmente causará arranhões no TFS.

B.- VERIFICADO do ponto de vista do deslizamento e da POLUIZAÇÃO

Todas as rebarbas, cortes, rugosidade, etc… devem ser removidos por trituração e polimento, caso contrário serão produzidos alguns arranhões que se tornarão maiores no futuro, pois a camada C.C.O. (Cromo-Cromato-Oxyde) se forma sobre estes cortes ou sobre as suas rebarbas.

Será necessário aplicar uma tira de teflon em certas superfícies das folhas de TFS para facilitar o deslizamento e evitar arranhões no TFS.

2º.- PARTES DO MATERIAL DE PRODUÇÃO A SEREM VERIFICADAS PARA A PRODUÇÃO DE FUNDOS TFS

1º.- EQUIPAMENTO

A.- Equipamentos genéricos

As regras gerais de limpeza de superfícies deslizantes, descritas acima, devem ser aplicadas aos equipamentos utilizados no fabrico de fundos e contentores de enchimento, como por exemplo:

– Linhas de corte de bobinas

– Equipamento de envernizamento, litografia ou revestimento em parafina

– Máquinas de rolo para cortar chapas em ziguezague ou outras máquinas de tosquia

– Prensas e suas máquinas de encaracolar

– Máquinas de goma

– Dispositivo de empilhamento e alimentação

– Dispositivos de suporte de lâminas em transportadores e máquinas

– Dispositivos magnéticos

– Espaçadores e amortecedores

A rugosidade e o desgaste que se formam nas superfícies deslizantes do equipamento listado devem ser:

– Monitorado regularmente

– Removido por lixamento e polimento

– Após a remoção, o acabamento da superfície é “polido com espelho”.

B.- Manuseamento e transporte

Indicamos abaixo uma série de fatores que precisam ser verificados, pois podem influenciar o aparecimento de fundos e recipientes feitos com TFS.

- 1.- Tempo decorrido entre a desembalagem das bobinas TFS e o corte das bobinas

- 2.- Dimensões dos patins da palete em relação às dimensões das folhas.

- 3.- Utilização de folhas de protecção nas embalagens

- 4.- Manobras da empilhadeira

- 5.- Taxa de transferência da loja de pacotes cortados para a seção de envernizamento

- 6.- Idade das tiras ou folhas envernizadas

- 7.- Método de cintagem e protecção da palete.

- 8.- Operação de devolução de paletes

- 9.- Utilização de caixas de cartão intercaladas em embalagens

- 10.- Empilhamento de paletes a várias alturas

- 11.- Método de alimentação das correias e seu posicionamento no carregador automático da prensa.

O estudo de cada um destes fatores deve ser reforçado para conhecer sua influência sobre os riscos de gerar riscos.

2º – MÁQUINAS

A – LINHA DE CORTE DE BOBINAS

Devem ser tomadas as seguintes precauções no que diz respeito às várias partes deste equipamento:

1º – Devem estar limpas e lisas.

2º – Eliminar arranhões e rebarbas.

3º – As partes rotativas devem girar livremente.

4º – Aplicar faixas protetoras de Teflon.

Detalhamos em particular as partes a verificar, mencionando o número de precauções a tomar

– Rolo de nivelamento : 1º e 2º rolo

– Rolos de laço: 2o e 3o.

– Rolos de mesa de alimentação: 2º e 3º

– Placa de detecção de furos: 1ª e 4ª

– Rolo de corte: 1º e 2º

– Flanges de ajuste de alimentação: 1ª e 2ª

– Guias e flanges para ajustar a mesa de alimentação: 1ª e 2ª

– Desvios de classificação: 1º, 2º e 4º

– Rolos Diabolo: 1o.

Esta lista de pontos deve ser revista periodicamente.

B- FORNOS LITOGRÁFICOS

Este equipamento requer atenção cuidada para que não cause danos às lâminas TFS. As seguintes considerações devem ser levadas em conta:

1.- O pó existente no forno pode ser uma causa de deterioração do verniz. A frequência da manutenção periódica deve ser rigorosa, pois após o término dos fundos é difícil encontrar a origem de uma imperfeição, sendo uma chance de detectar a falha durante o processo.

2.- O material envernizado TFS deve ser submetido a uma inspeção a fim de detectar defeitos causados pelas grelhas ou vibrações das lâminas.

3.- Um mau ajuste dos extractores de folhas da cadeia do recipiente pode ser a origem de um dano durante o empilhamento.

4.- Para superfícies deslizantes, aplicar as regras gerais descritas acima.

C.- MÁQUINA DE PARAFINA

Para este tipo de equipamento em particular, as seguintes recomendações devem ser levadas em conta:

1.- Embora esta máquina possa ser instalada independentemente ou incluída em uma linha, a manutenção periódica dos tubos e bicos de aplicação é uma operação essencial para obter uma aplicação uniforme da parafina.

2.- Observar as especificações de dosagem em miligramas por metro quadrado (mgr/m2) na aplicação em ambos os lados. Neste caso é obrigatório o uso de barras de pulverização dupla para a aplicação da parafina.

3.- Verificar regularmente todas as superfícies deslizantes, aplicando as regras gerais descritas acima.

D.- SCROLL

As seguintes áreas devem ser mantidas muito limpas e lisas e todos os arranhões e rebarbas devem ser removidos:

– Guias de Fluxo de Folhas

– Rolos ou barras de arrasto

Estes elementos têm de ser verificados periodicamente

E.- PRENSA E MÁQUINA DE ENROLAR

Os pontos a ter em conta são:

– Mesa alimentadora com barras de pressão e patins

– Patins de travagem

– Placa de alimentação de energia

– Corrediças

– Placa de ferramentas

– Guias de ferro de frisar

Todos eles devem cumprir as regras e evitar arestas vivas e desgaste pesado.

F.- ENGOMADORA

Peças a serem verificadas em particular:

– Mesa alimentadora

– Guias de fundos

– Top trailing stops

– Paradas para o fundo do mar

Todos eles devem estar limpos e lisos. Os batentes inferiores devem rodar livremente e suavemente.

3º -MORNIDADE

Precauções a serem tomadas sobre eles:

A.- ACABAMENTO DE SUPERFÍCIE

1.- As superfícies das peças da ferramenta em contato com o metal devem ter um polimento de Ra = 0,1 microns. Esta recomendação aplica-se tanto a peças novas como reparadas e deve ser implementada mesmo que o manual de instruções mecânicas da instalação não a especifique.

2.- Uma utilização racional dos materiais, equipamentos e procedimentos garantirá um reparo adequado das superfícies da ferramenta.

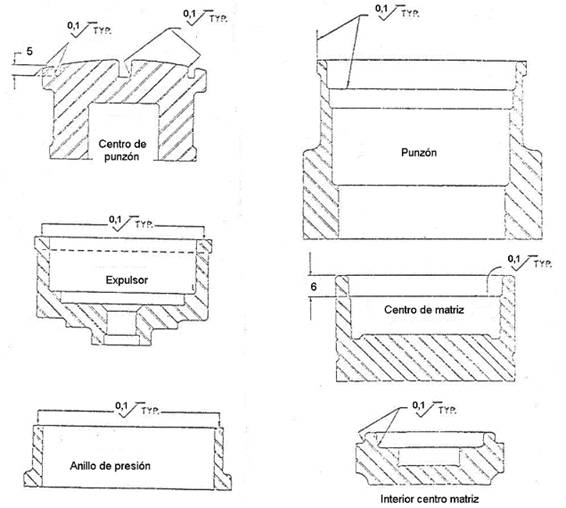

3.- O desenho é uma operação no decorrer da qual algumas áreas do material são susceptíveis de aparecerem nuas, perdendo a sua protecção. O desenho seguinte mostra as peças da ferramenta que devem ter um acabamento superficial de alta qualidade de 0,1 mícron.

É necessário verificar se nenhuma das peças marcadas com o sinal polido aqui, tem riscos ou marcas visíveis, usando um contador de fios ou uma lupa de 10x.

B.- TOLERÂNCIAS

As tolerâncias de fabricação das peças acima mencionadas devem ser reduzidas pela metade, em comparação com aquelas normalmente utilizadas para um molde projetado para fabricar fundos de folha-de-flandres.

Voltar para Raw Material Cans World

0 Comments