Quase meio trilião destas latas são produzidas todos os anos. Isto é aproximadamente 15.000 latas por segundo.. Então vamos começar com a razão pela qual a lata tem esta forma cilíndrica, porque é que tem esta forma?

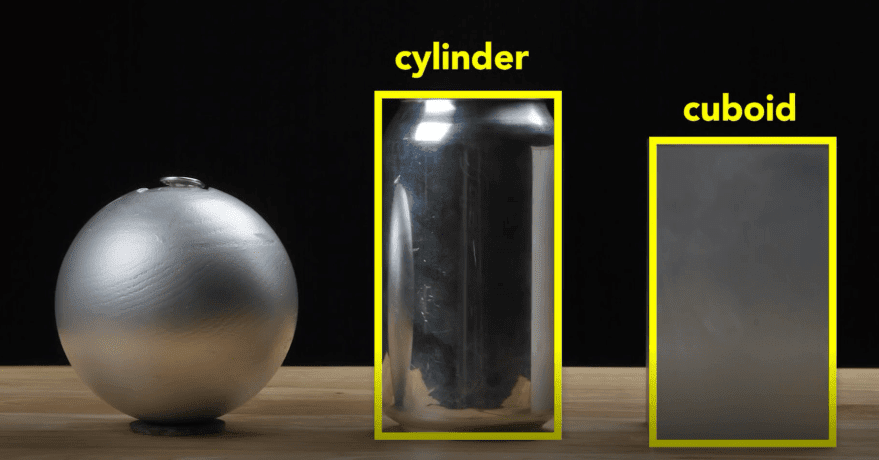

Um engenheiro gostaria de fazer uma lata esférica que tem a menor superfície para um determinado volume e, portanto, utiliza a menor quantidade de material e também não tem cantos, de modo que não tem pontos fracos, pois a pressão na lata tensiona uniformemente as paredes, mas não é um fabrico prático e também vai rolar sobre a mesa, como regra geral embalamos o máximo possível e, neste caso, apenas 74 por cento do volume total é absorvido pelo produto. Os outros 26% são espaços vazios que não são utilizados no transporte ou na montra de uma loja.

Um engenheiro poderia vender este problema fazendo um cubóide. Ela pode sentar-se sobre uma mesa, mas é estranho segurá-la e é estranho beber dela sendo mais fácil de fabricá-la, mas estas bordas são pontos fracos e requerem paredes muito grossas, de modo que o cubóide supera a esfera em eficiência de embalagem, pois não há desperdício de espaço, embora com o sacrifício de usar mais espessura na lata para conter o mesmo volume que a esfera. Para criar uma lata os engenheiros usam um cilindro que tem elementos de ambas as formas, do topo é como uma esfera e de um lado é como um cubóide, um cilindro tem um fator de embalagem máximo de 91% não é tão bom quanto o cubóide, mas é melhor que a esfera, mas o mais importante de todos os cilindros pode ser fabricado em altas velocidades.

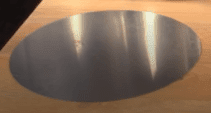

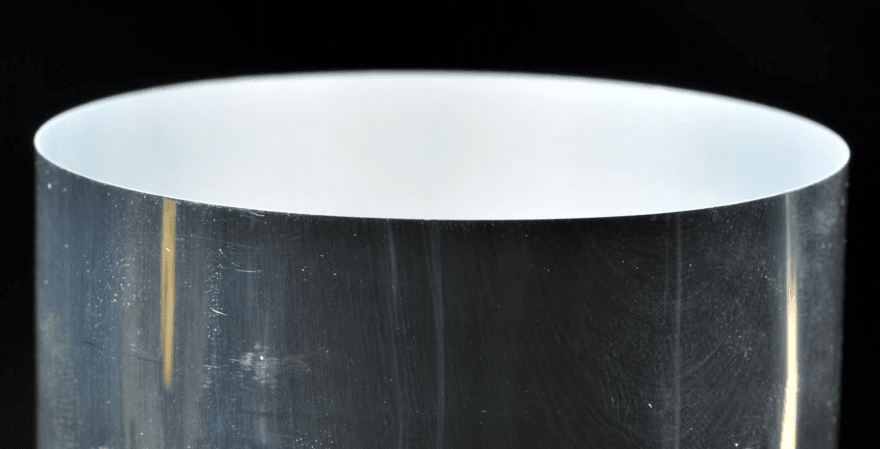

A lata começa como este disco chamado “corpo”, cortado sob pressão a partir de uma folha de alumínio de cerca de três décimos de milímetro de espessura.

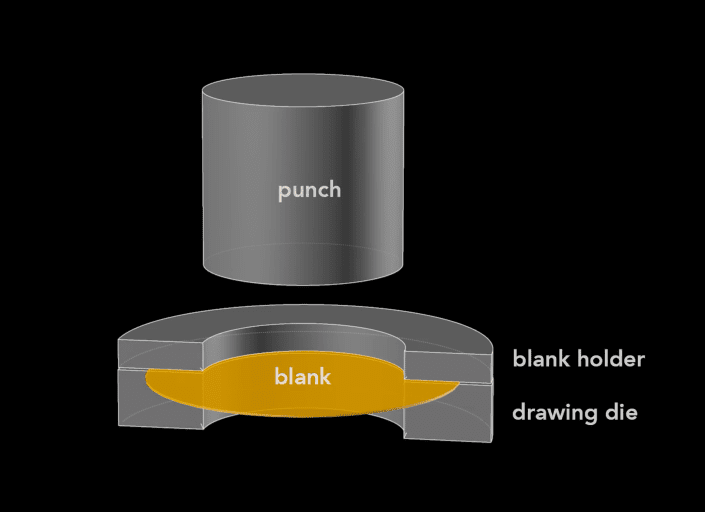

O primeiro passo começa com um molde de desenho profundo, no qual é colocado o corpo de alumínio e, em seguida, um anel de aperto é colocado em cima dele.

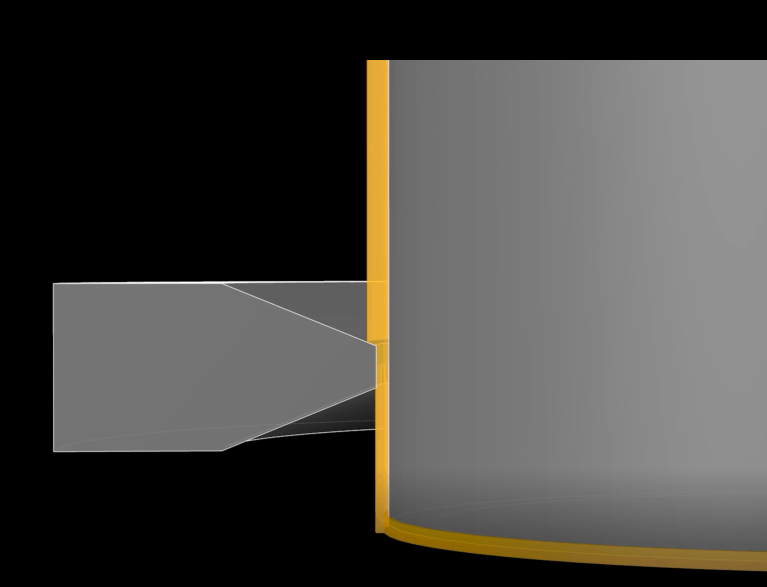

Vamos ver uma secção do dado. Um punção cilíndrico pressiona o corpo, formando o contorno. Este processo é chamado de “desenho profundo”. Este esboço tem aproximadamente 88 mm de diâmetro, maior do que a lata final, por isso é re-encaixado.

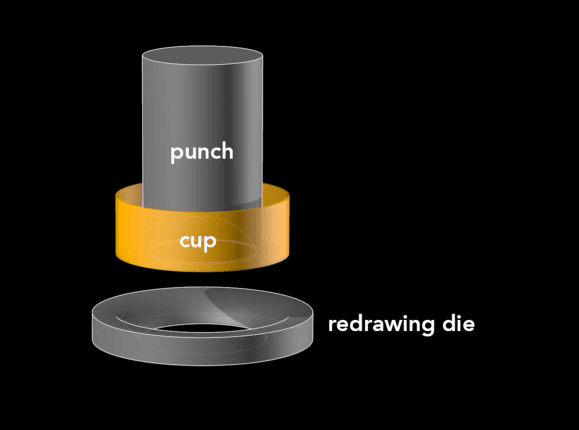

Esse processo começa com este esboço e utiliza outro punção cilíndrico e outro sistema de desenho. O punção pressiona o blank através do molde de desenho e transforma-o num blank com um diâmetro mais estreito e mais alto. Este branco repuxado tem agora o diâmetro final da lata (65 mm), mas ainda não é suficientemente alto. Um soco empurra este esboço através da ferramenta de desenho do bodymaker. O contorno mantém o mesmo diâmetro, e torna-se mais alto e as paredes mais finas.

Se você olhar atentamente para este processo, você verá a parede grossa inicial e depois de esticar a parede é mais fina. O alongamento é feito em três fases, cada uma das quais torna as paredes mais finas e a lata mais alta.

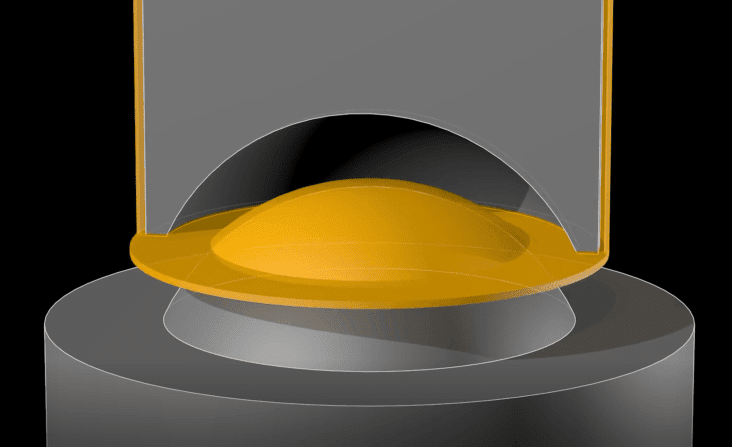

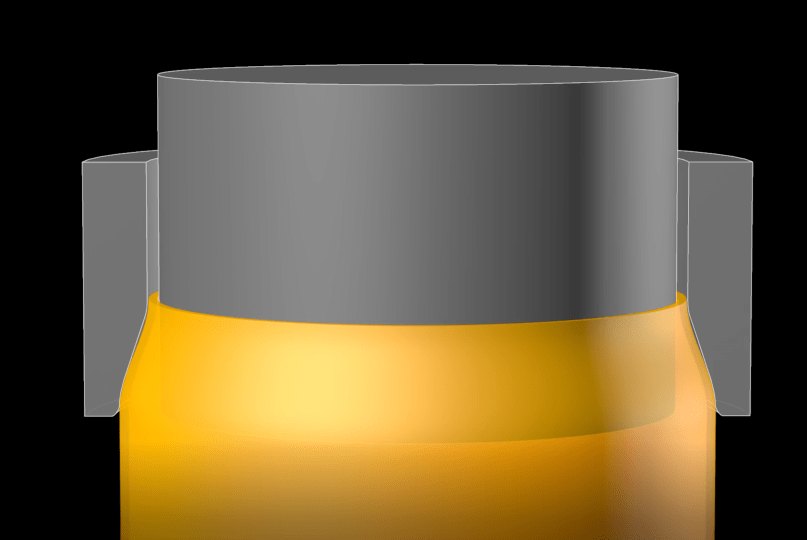

Depois de esticar o esboço, a cúpula é formada no fundo. Isto requer uma ferramenta de cúpula convexa e um punção com um entalhe côncavo correspondente.

À medida que o punção pressiona a lata para baixo na ferramenta da cúpula, a base da lata torna-se uma cúpula. Esta cúpula reduz a quantidade de metal necessária para fazer a lata. O fundo da cúpula usa menos material do que se fosse plano.

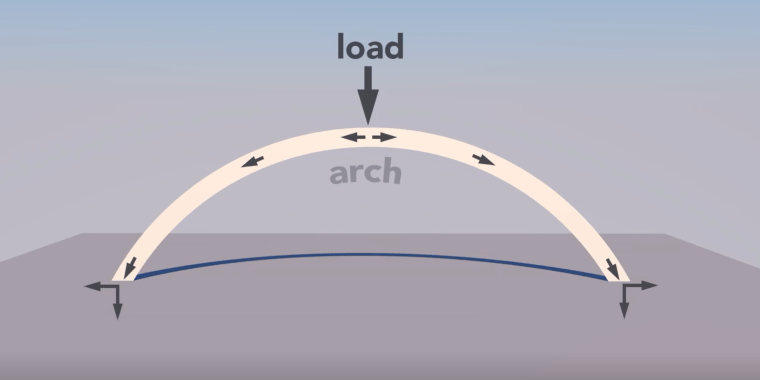

Uma cúpula é um arco que gira em torno do seu centro. A curvatura do arco distribui parte da carga vertical em forças horizontais, o que permite que uma cúpula resista a uma pressão maior do que uma viga plana. Na cúpula, você pode notar dois grandes números.

Estes números em relevo estão gravados na ferramenta dome.

O primeiro número significa a linha de produção na fábrica, e o segundo número significa o número do Bodymaker: o Bodymaker é a máquina que realiza os processos de redesenho, estiramento e cúpula. Estes números ajudam a resolver problemas de produção, pois a fabricação de uma lata é feita a uma velocidade muito alta: estas três últimas etapas, desenho, estiramento e domesticação, ocorrem todas em uma passagem contínua e em apenas um sétimo de segundo. O soco se move a uma velocidade máxima de 11 metros por segundo e experimenta uma aceleração máxima de 45 Gs. Este processo decorre continuamente durante 6 meses ou cerca de 100 milhões de ciclos antes de a máquina necessitar de manutenção.

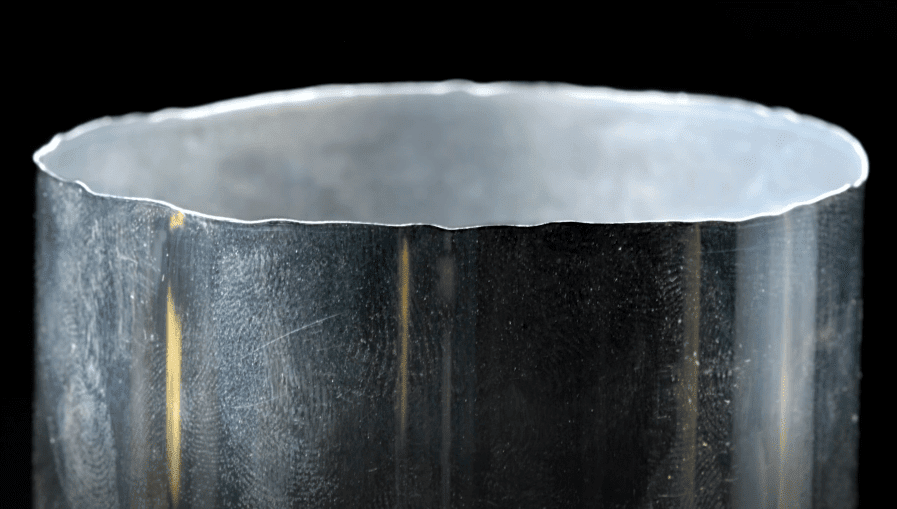

Agora, se você olhar atentamente para o topo do corpo da lata, você vê que as bordas são onduladas e irregulares. Estas irregularidades ocorrem durante a formação. Para obter uma borda uniforme, corte cerca de 6 mm do topo. Com um top par, pode agora fechar a lata.

Mas antes de o invólucro ser produzido, um desenho colorido é impresso no exterior; o termo de arte na indústria é “decoração”. O interior também recebe um tratamento: uma laca epóxi revestida por spray separa o conteúdo da lata das suas paredes de alumínio. Isto impede que a bebida adquira um sabor metálico e também evita que os ácidos da bebida dissolvam o alumínio.

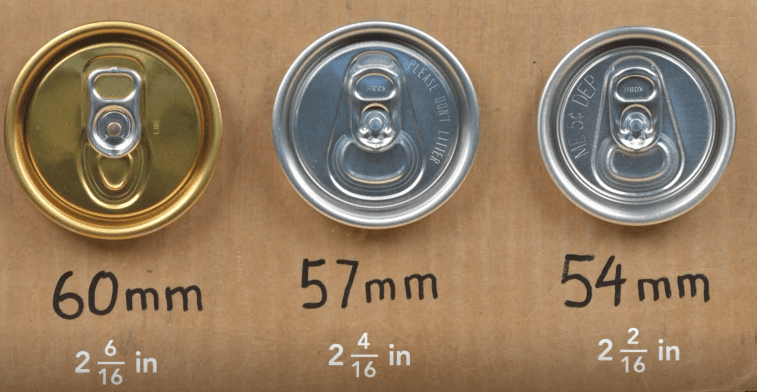

O passo seguinte forma o pescoço da lata, chamado de pescoço, que é a parte do corpo da lata que se afunila para dentro. Este“Necking” requer onze etapas.

A formação começa com uma lata reta murada, a parte superior é puxada ligeiramente para dentro e depois isto é repetido várias vezes na parede da lata até que o diâmetro final seja alcançado, A mudança no tamanho do pescoço em cada estágio é tão sutil que você mal percebe a diferença entre um estágio e o próximo Cada um desses estágios funciona inserindo um molde interno no corpo da lata e depois empurrando um molde pelo lado de fora, A ferramenta de pescoço é removida e a lata se move para o próximo estágio, O pescoço é formado em muitos estágios diferentes para evitar o enrugamento ou vinco do alumínio fino.

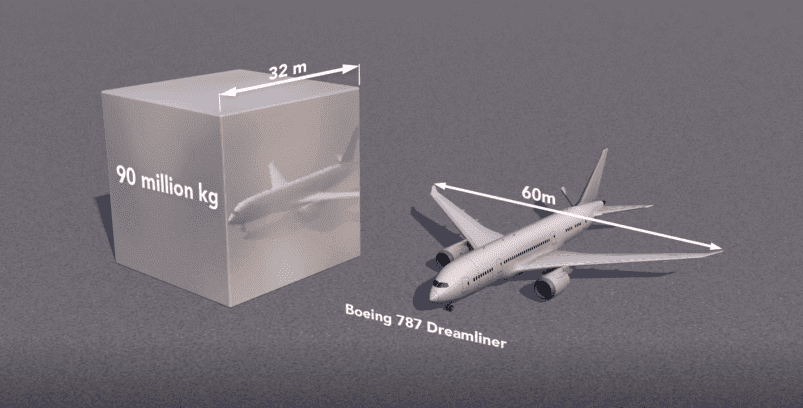

Desde os anos 60, o diâmetro das extremidades das latas foi reduzido em 6 mm.Isto parece ser uma pequena quantidade, mas a indústria de latas de alumínio produz mais de 100 bilhões de latas por ano, portanto uma redução de 6 mm economiza pelo menos 90 milhões de quilos de alumínio por ano. Essa quantidade formaria um sólido cubo de alumínio de 32 metros de lado, comparado a uma aeronave 787 com uma envergadura de asas de 60 metros.

Agora, uma vez formado o pescoço, o topo tem uma flange chamada

flange,

ou seja, alarga-se ligeiramente e permite que a tampa fique presa ao corpo, o que nos leva à próxima característica brilhante do design:

a fechadura dupla.

Em latas de aço velhas eram feitas soldadas ou soldadas nas extremidades. Isto muitas vezes contaminou o conteúdo da lata. Em contraste, as latas de hoje usam um “selo duplo” hermético, que também é muito rápido.

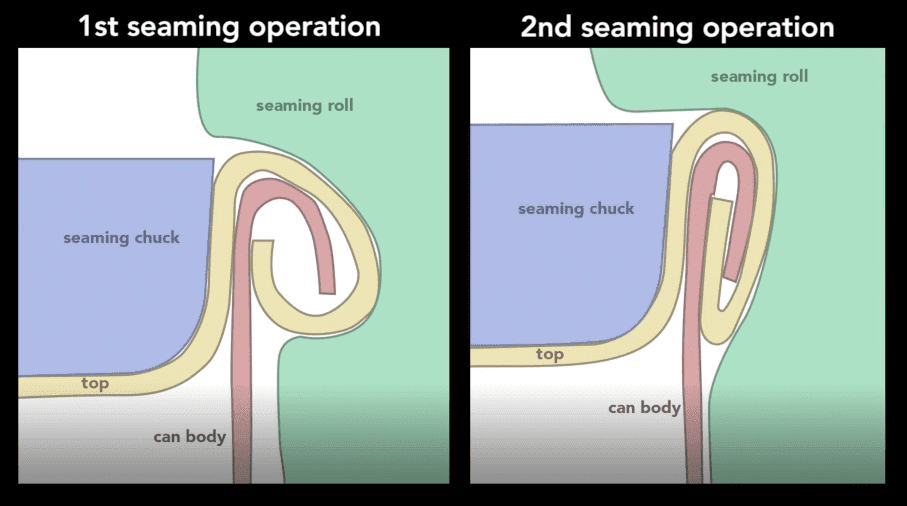

Esta lata é cortada ao meio para que você possa ver a seção transversal do selo duplo. Para criar este fechamento, uma máquina usa duas operações básicas. A primeira operação dobra o flange da tampa sobre o flange da lata e a segunda operação pressiona o metal para formar uma vedação hermética.

Embora as operações em si sejam simples, elas requerem alta precisão. As peças desalinhadas por uma pequena fracção de milímetro provocam a falha do duplo selo. Além da fixação da tampa e do corpo da lata, um composto de vedação garante que nenhum gás escape através da dupla vedação. O composto é aplicado como um líquido e depois endurece para formar uma articulação.

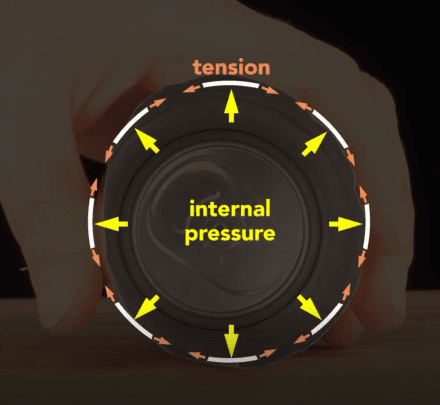

As tampas são colocadas imediatamente após o enchimento das latas, prendendo os gases dentro da lata para criar pressões de aproximadamente 30 psi ou 2 vezes a pressão atmosférica. Na soda, o dióxido de carbono produz a pressão e nas bebidas não carbonatadas, como sucos, é adicionado nitrogênio.

Então porque é que uma bebida pode ser pressurizada?

Porque a pressão interna cria uma lata forte apesar das suas paredes finas. Aperte uma lata fechada e pressurizada; ela mal dá. Depois aperte uma lata vazia; ela se dobra facilmente. As paredes da lata são finas – apenas 75 microns de espessura – e fracas, mas a pressão interna de uma lata selada empurra para fora igualmente e assim mantém a parede em tensão. Esta tensão é fundamental: a parede fina age como uma corrente; na compressão não tem força, mas na tensão é muito forte. A pressão interna reforça as latas para que possam ser empilhadas em segurança; uma lata pressurizada suporta facilmente o peso de um adulto humano médio. Também acrescenta força suficiente para que a lata não precise das contas laterais, como nesta lata de aço não pressurizado. Embora inicialmente pressurizada a aproximadamente 2 atmosferas, uma lata pode experimentar até 4 atmosferas de pressão interna durante sua vida útil devido a temperaturas elevadas; portanto, a lata é projetada para suportar até 6 atmosferas ou 90 psi antes das fivelas da cúpula ou tampa.

Por que há um anel no fim da lata? Parece uma pergunta parva: de que outra forma a abriria? Mas originalmente as latas não tinham anéis. As primeiras latas de aço foram chamadas de tampas planas, por razões bastante óbvias. Use um abridor especial para fazer um furo para beber e um furo para desabafar. Na década de 1960, o anel foi inventado para que não fosse necessário um abridor. O anel funcionou assim: você levanta este anel para ventilar a lata e puxa o anel para criar a abertura. Fácil o suficiente, mas agora você tem esta aba solta. As latas pedem-lhe para “não deitar lixo”, mas infelizmente, estas abas foram atiradas ao chão, onde as pontas afiadas das abas cortam os pés descalços dos nadadores ou danificam a vida selvagem. Então, a indústria de latas de bebidas respondeu inventando a borda moderna. Esta pequena aba envolvia alguma engenharia inteligente.

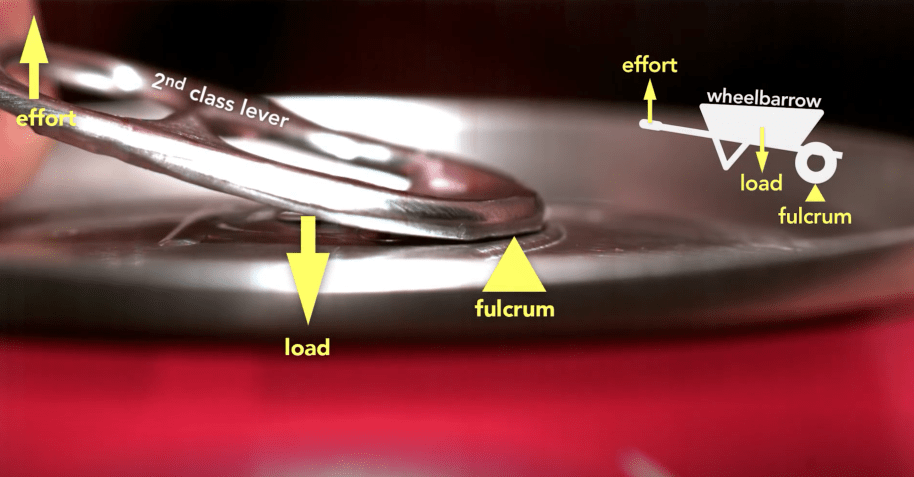

O anel começa como uma alavanca de segunda classe; isto é como um carrinho de mão porque a ponta do anel é o fulcro e o rebite é a carga: a tensão é aplicada na extremidade. Mas aqui está a parte fixe: no momento em que a lata desabafa, a aba muda para uma alavanca de primeira classe que é como um balancé: onde a carga está agora na ponta e o fulcro é o rebite. Você pode ver claramente como o anel, quando trabalha como um trolley, levanta o rebite. De facto, parte da razão deste design inteligente funciona é porque a pressão no interior da lata ajuda a forçar o rebite para cima, que por sua vez pressiona a borda exterior da parte superior até que a lata seja ventilada e depois o flange muda para uma alavanca basculante.

Olhando de dentro da lata, você pode ver como o anel abre primeiro perto do rebite. Se tentasse simplesmente forçar a secção metálica marcada para dentro da lata usando o anel como alavanca de primeira classe com o rebite como fulcro, estaria a lutar contra a pressão dentro da lata: o anel seria enorme e caro.

Graças à Rexam por nos fornecer latas de alumínio em várias fases de produção.

Graças a Bill Hamman em www.engineerguy.com

0 Comments