FUNÇÃO

O nome da máquina de enrolar é dado à máquina que realiza o trabalho de virar a borda de um fundo, desde a forma que apresenta na saída da prensa até ao seu perfil final, semelhante a um gancho. Também recebe o nome de luffing machine, tacking machine ou curling machine, este último derivado do francês, italiano ou inglês.

Uma análise da ondulação, sua função e tipos já foi apresentada no artigo:

– O encaracolamento das tampas

A máquina de frisar é sempre acoplada atrás da prensa que corta os fundos, ligada a ela através de uma gota – ou guias – por gravidade ou transportador magnético inclinado, onde o fundo é lançado pelo impulso proporcionado pelo ejector da prensa. A foto 1 mostra a parte traseira de uma prensa, seguida por uma máquina de enrolar disco duplo com a sua descarga para um transportador elevatório.

Figura 1: Montagem de uma máquina de enrolar em uma prensa

. Ao sair da máquina de enrolar, os fundos podem ser enviados para:

1º – Uma rampa que introduz estes fundos em um empilhador. Nele, são apanhados por um canal de entrada que os coloca em parafusos sem-fim rotativos, que permitem formar uma pilha de fundos enrolados controlados por meio de hastes-guia de empilhamento. A partir daí podem ser armazenados ou alimentados com outras máquinas.

2º – Uma rampa que os deposita num transportador em elevação que os desloca para o alimentador de uma máquina de goma, também na forma de um aplicador, a partir do qual são entregues um a um ao sistema de barras de transporte desta máquina.

As máquinas de frisar podem ser accionadas mecanicamente a partir da prensa que servem, através de uma transmissão, ou podem ter o seu próprio motor independente. A potência consumida é pequena, na ordem de 1 kw.

TIPOS

O mercado apresenta diferentes versões de máquinas que podem ser classificadas em dois grupos principais:

– A.- Ferros de frisar para fundo/tampo arredondado

– B.- Máquinas de encaracolar para fundos/tampas rectangulares, ovais ou outras formas.

A forma como os dois grupos trabalham é muito diferente, como veremos.

A.- MÁQUINAS DE ENROLAR PARA FUNDOS REDONDOS

Nestas máquinas, o enrolamento da aresta do fundo é obtido girando o fundo sobre si mesmo a um elevado número de rotações por minuto, dentro de uma ferramenta que actua sobre dois pontos diametralmente opostos. A forma e o design da máquina de enrolar é discutida em outro artigo intitulado:

– Máquinas de frisar ferramentas

Dentro deste agrupamento, por sua vez, pode ser subdividido em vários tipos, ligados a vários factores, como por exemplo: Cadência de trabalho, tipo de molde de prensa utilizado, custo de investimento assumível….

Assim, podemos falar sobre isso:

– 1º – Máquinas de enrolar para fundos de discos redondos

– 2º – Máquinas de encaracolar por rolos para fundos redondos

1º.- DE DISC

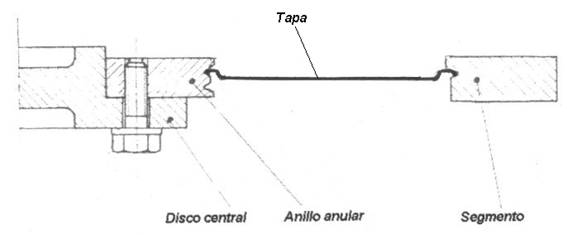

Neste caso as arestas dos fundos são enroladas passando entre um disco e um segmento anular. A máquina consiste numa mesa inclinada, na qual é montado todo o conjunto, na qual os fundos a serem enrolados são transferidos para a ferramenta que permite uma operação progressiva e suave. A inclinação desta tabela pode ser ajustada de 30º a 60º. Existem outras versões deste tipo de máquinas, nas quais a posição da mesa e de todas as ferramentas é vertical. A ferramenta é formada por um disco e um segmento externo, também chamado setor externo; os fundos circulam entre os dois.

O disco é grande em diâmetro e gira a uma certa velocidade. O número de rotações por minuto do mesmo em algumas máquinas pode ser regulado por meio de um variador de velocidade. É realmente constituída por duas partes. Um central, que é invariável para qualquer perfil felpudo, e um anel anular externo, montado na parte central. Este anel pode ser feito em várias peças, e no seu lado tem uma ranhura com a forma que a felpa vai ter; portanto, este anel muda quando o padrão da felpa muda. A ranhura é normalmente maquinada duas vezes na direcção oposta, de modo que quando o seu perfil está desgastado, é suficiente rodar o anel para utilizar a segunda ranhura. O disco comunica ao fundo em contacto com ele uma velocidade tangencial de rotação idêntica à sua, o que se traduz num maior número de rotações sobre si mesmo desta última.

O segmento é a parte mais externa da máquina-ferramenta. É fixo e consiste em várias secções consecutivas concêntricas ao disco central. Também têm uma garganta voltada para a do anel anular do disco central e com o mesmo perfil. Cada segmento pode ser ligeiramente ajustado na sua distância ao eixo da máquina, de modo que a distância entre o anel anular e o segmento seja gradualmente reduzida. Inicialmente, essa distância é ligeiramente maior que o diâmetro externo do fundo na saída do coto, e na última zona corresponde ao diâmetro final do coto após o crimpamento. Desta forma, à medida que o fundo passa ao longo da máquina, o seu diâmetro é reduzido, ao mesmo tempo que se forma o cacho inclinado. Ver desenho nº 2. O fundo no seu movimento rola ao longo do segmento.

Figura nº 2: Secção de uma máquina de enrolar

A foto nº 3 mostra um exemplo de uma máquina de enrolar discos. A peça redonda azul e branca corresponde à parte central do disco. As áreas de sombreamento do aço são as ferramentas, ou seja, o anel anular e o segmento.

Figura 3: Máquina de enrolar discos para fundos redondos

Os fundos normalmente chegam à área de trabalho da máquina de frisar à medida que saem do molde da prensa, ou seja, com a bandeja voltada para cima, e nesta posição são frisados. É deslocado para lá por meio de uma correia transportadora magnética ou por uma queda por gravidade, como mencionado acima. Pode haver casos especiais em que possa ser interessante encaixá-los de cabeça para baixo, por exemplo, os fundos dos recipientes de aerossóis que, devido à sua forma esférica de tampa, tornam a sua posição de cabeça para baixo instável. Neste caso, eles podem ser invertidos na saída da prensa, colocando um guia giratório. As ferramentas nesta variante devem ter o perfil das suas ranhuras invertido.

Dentro da máquina, os fundos fazem uma trajetória de cerca de 270º arrastados pelo disco central girando sobre si mesmos sucessivamente ao longo de sua trajetória. Desta forma, consegue-se um encaracolamento uniforme em todo o contorno.

Como as tampas têm que chegar até a máquina de goma, que é a próxima máquina no processo de fabricação, com o canal da asa para cima – e portanto com a bandeja para baixo – para depositar o composto apropriado nela, é necessário girá-las na saída da máquina de curling, usando o impulso gerado pela ação do disco central da máquina de curling para fazer isso. A viragem é facilmente conseguida colocando algumas guias curvas – ver figura nº 4- que a depositam na esteira de entrada para a máquina de goma.

Figura n.º 4: Máquina de enrolar com viragem inferior na saída

Se a tampa foi virada antes de entrar na máquina de enrolar, – como indicamos no caso de fundos de aerossol -, não há necessidade de uma segunda volta na saída da máquina. O ferro de frisar apresentado na foto nº 3 funciona assim, o guia de saída azul sobre ele não é um virador.

As características gerais destas máquinas são:

Diâmetro dos fundos a ondular que admitem: Entre 50 a 175 mm

Rendimento até: Até 300 fundos/minuto

Peso aproximado 350 Kgs.

Consumo de energia: 1 Kw. Aproximadamente. Max

Quando a prensa trabalha com um molde duplo e, portanto, em cada curso são cortados dois fundos, a máquina de enrolar adequada é do tipo de disco duplo. Difere do descrito acima porque tudo é duplicado: dois inputs, dois discos, dois segmentos, etc. Tudo isto colocado simetricamente em relação ao eixo de chegada dos fundos. Na foto nº 5 você pode ver uma máquina de enrolar dupla, sem guias de saída dos fundos e sem proteções.

Figura nº 5: Máquina de enrolar discos duplos

Este tipo de máquina de frisar é mais utilizado nas instalações industriais actuais. Podem ser accionados por um par de motores independentes, como o da foto nº 5, por um único motor ou mesmo a partir do mesmo motor da prensa.

2º.- POR ROLO

Actualmente, este procedimento é raramente utilizado e a sua utilização está limitada a tampas de grande diâmetro. A máquina que a executa frequentemente também aplica simultaneamente a borracha na asa do fundo, tirando partido da rotação da mesma. A foto nº 6 mostra um ferro de frisar deste tipo. A sua taxa de produção é baixa.

Figura nº 6: Máquina de enrolar por rolos

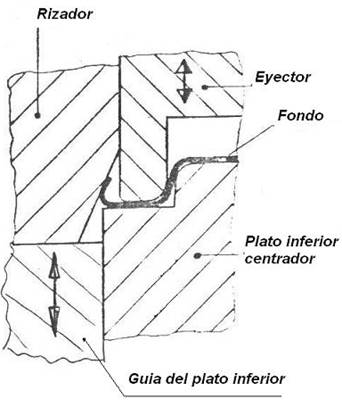

A forma como funciona é a seguinte: A tampa, em posição invertida, atinge o ponto de encaracolar, caindo ao longo de uma mesa com guias; uma vez lá, fica presa entre uma placa inferior que encaixa na sua tigela e uma inferior superior. A inferior gira motorizada a um certo número de rotações por minuto e arrasta a tampa, que é pressionada nesta placa pela superior, que também gira livremente forçada pela mesma. Simultaneamente, aproxima-se um braço lateral, carregando um rolo que tem uma garganta com o perfil adequado para fazer o encaracolamento. O rolo gira loucamente no seu eixo quando entra em contacto com a borda da flange da tampa. Dependendo da maior ou menor aproximação do braço do rolo, obtém-se uma ondulação mais ou menos acentuada. O ciclo exige que a tampa faça várias voltas sobre si mesma, de modo a fazer a ondulação de uma forma progressiva e completa em todo o seu contorno.

Como já mencionado, ao mesmo tempo, outro braço pode aplicar por meio de um bocal a junta de borracha apropriada, que será distribuída na flange aproveitando a rápida rotação da tampa. Os acionamentos dos braços podem ser mecânicos ou pneumáticos. Estas máquinas de encaracolar podem ser alimentadas diretamente de uma prensa ou por meio de um alimentador, embora as tampas também possam ser alimentadas manualmente. O ajuste da máquina a um diâmetro inferior diferente é relativamente rápido, pois é suficiente para mudar a placa inferior e ajustar a posição dos braços e das guias. Pode ser feito em cerca de 15 minutos.

Devido à forma como este tipo de máquina funciona, pode ser utilizada em fundos de flange completamente planos, ou seja, obtidos com um molde de desenho sem ondulação, tornando-a ideal para pequenas produções de tampas de grande diâmetro.

As características gerais destas máquinas são:

Diâmetro dos fundos a ondular que admitem: Entre 50 a 250 mm

Produção até: Até 45 fundos/minuto

Peso aproximado 350 Kgs.

Consumo de energia: 0,33 Kw. Aproximadamente. Max

B.- MÁQUINA DE ENROLAR PARA FUNDOS RETANGULARES

Os fundos retangulares, assim como os ovais ou não redondos, apresentam a dificuldade de não conseguir fazer a ondulação girando estes fundos. Portanto, é necessário recorrer a outro procedimento para a sua produção. Uma forma de o fazer é através de um tipo diferente de onduladoras, que estão equipadas com um par de discos de igual diâmetro – de menor magnitude do que os utilizados nos fundos redondos -, tanto a conduzir como a rodar no sentido contrário, sempre no sentido da chegada da tampa. Ambos os discos têm uma ranhura na lateral com o perfil do cacho a ser alcançado. Ao passar as tampas entre os dois discos, os dois lados opostos das tampas que entram em contato com os discos são enrolados. Na foto nº 7 você pode ver um ferro de frisar deste tipo.

Figura nº 7: Máquina de enrolar discos duplos

Com este sistema, dois lados da tampa retangular – os dois menores – permanecem desenrolados, o que não tem qualquer efeito sobre a sua empilhabilidade e muito pouco efeito sobre o fechamento. A forma de alimentação e armazenamento das tampas é semelhante à mencionada acima para outras máquinas.

Este mesmo tipo de máquina de enrolar pode ser utilizada para fundos redondos, embora os discos devam girar a velocidades diferentes e no sentido oposto, o que se consegue aumentando o número de rotações de um dos dois eixos e mudando o sentido de rotação. Desta forma, como as velocidades tangenciais dos dois discos são diferentes e opostas, o fundo gira sobre si mesmo quando entra em contacto com eles, gerando a sua ondulação.

Uma variante deste tipo, que a melhora substancialmente, é desenhar a máquina com um duplo par de discos consecutivos, o que permite fazer a ondulação em duas etapas, uma primeira de aproximação à forma e dimensões da ondulação, e uma segunda de acabamento. Os resultados são melhores com este arranjo. Ver foto nº 8

Figura nº 8: Máquina de enrolar discos duplos.

Embora raramente utilizados, existem também ferros de frisar deste tipo com três ou mesmo quatro pares de discos, o que lhe permite frisar de forma mais progressiva e suave.

As características gerais destes equipamentos são:

Diâmetro dos fundos a ondular que admitem: Entre 50 a 200 mm

Rendimento até: Até 120 fundos/minuto

Peso aproximado de 250 Kgs.

Consumo de energia: 1 Kw. Aproximadamente. Max

C.- OUTRAS FORMAS DE ENCARACOLAR

Existem outras alternativas para a realização do encaracolamento das tampas, que são utilizadas especialmente quando não são redondas, a fim de poder encaracolar toda a periferia da tampa, e não apenas dois lados opostos como vimos na solução anterior. Entre outras, as mais utilizadas são:

V.M. – Caracóis. A operação é realizada em uma prensa equipada com ferramentas especiais. Ver desenho nº 9. A ferramenta é montada na prensa como se fosse um molde, este sistema pode ser montado em qualquer máquina dotada de mesa e cabeça, e equipada com um movimento alternativo com uma certa força, como por exemplo uma máquina de pastilhas para fundos retangulares.

Figura n.º 9: Caracóis de frisar

Este procedimento já foi discutido no jornal:

– Enrolamento dos fundos na máquina de colar

B.- Curling em uma costureira. Para fundos não redondos, um excelente fundo pode ser alcançado usando uma costureira como crimpador. O tipo de costureira mais adequado é a que trabalha com o contentor imóvel, ou seja, com uma cabeça de costura rotativa. É suficiente utilizar rolos de fechamento com o perfil de engaste apropriado, e complementar a placa de compressão para que esta possa imobilizar a tampa por baixo. Também é necessário utilizar uma câmara de cópia devidamente desenhada para este fim.

O sistema funciona muito bem, embora tenha dois inconvenientes fundamentais:

– Baixa velocidade de trabalho

– Dificuldade em alimentar as tampas, pois elas não são enroladas, e se são empilhadas de antemão, ficam presas juntas. Isto pode ser resolvido de duas maneiras:

o Pré-curling numa máquina de enrolar discos duplos que permite o manuseamento sem qualquer encravamento.

o Alimentar as tampas uma a uma à costureira, através de diferentes procedimentos, tais como: manualmente, directamente da prensa ou da máquina de goma, utilizando flutuadores magnéticos, etc.

Repetimos que estas duas opções só são utilizadas quando há necessidade de encaracolar todo o contorno da tampa numa forma não redonda. Isto pode ser exigido por diferentes razões, tais como: para alcançar uma qualidade muito boa de felpa, requisitos do cliente, etc. São procedimentos caros devido à sua baixa velocidade e equipamento muito especializado.

0 Comments