O autor conta a sua experiência na implementação de um Programa de Manutenção e Reparação Preventiva – (Manutenção e Reparação Preventiva) – original da C.C.Co. (Continental Can Company – USA) pela primeira vez em Espanha, numa fábrica de embalagens metálicas.

Este Programa foi desenvolvido especificamente para suas Placas, por esta razão tem diferenças com diversos Programas que no momento são bem conhecidos pela extensa documentação existente na indústria sobre M.P.T. Total Preventive Maintenance, M.P.e R. (Manutenção Preventiva e Reparação).

Autor: Juan M. Sancho Moronta -3 de Março de 2008

.

UM POUCO DE HISTÓRIA

1.- Há mais de 35 anos – especificamente desde 1962 – nas diferentes fábricas de Envases Carnaud em Espanha, tenho estado envolvido em instalações, serviços, equipamentos, start-ups, e sua manutenção.

Geralmente a Manutenção era a função ignorada pela Administração, vendo-a como um mal necessário. Em relação à situação econômica da Planta, o Departamento de Manutenção sofreu cortes tanto na mão-de-obra quanto na compra de materiais. Da mesma forma, é necessário considerar que naquela época não havia um programa definido para justificar os custos dos procedimentos e as antigas práticas de “manutenção devido a avarias” ou “manutenção anual”, que eram altamente dispendiosas e difíceis de justificar e rentáveis.

2.- Em 1967 a linha 5 foi instalada na fábrica de Valência, projetada para a fabricação de garrafas de cerveja, formato 211×413, três peças, lata/chumbo 2/98% soldada de costura lateral. O equipamento foi fornecido pela Metal Box (Inglaterra), e o seu suporte técnico também foi fornecido.

A produção de recipientes de cerveja foi iniciada com sucesso. Mais tarde, o mercado de bebidas carbonatadas foi considerado. Após várias tentativas de fabricar embalagens com qualidade padrão para a empresa Coca Cola, e sem sucesso definitivo, foi tomada a decisão de tomar outro caminho. Estávamos no ano de 1970, na época não havia conhecimento dos Programas C. C. Co. M.P. e R. Não tínhamos conhecimento das mudanças necessárias, tanto filosóficas como técnicas, para implementar um T.P.M. adaptado ao nosso trabalho como fabricantes de embalagens. As nossas empresas-mãe Carnaud (França) e Metal Box (Reino Unido) também não a tinham operacional.

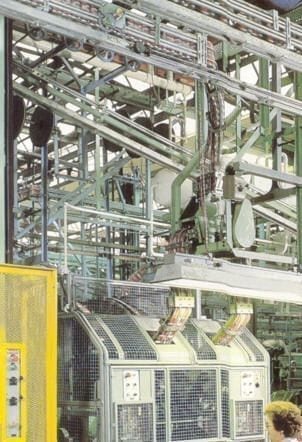

3.- Em 1974 a Direcção Técnica da Empresa localizada em Madrid, chefiada por Tomas Somohano, obteve – através de contactos com a Divisão “White Cap” da C.C.Co. e o “Techical Center” em Chicago (Mr. Stancik) – a autorização para a compra e entrega do equipamento que garantiria a fabricação de garrafas de qualidade Coca Cola, bem como a formação adequada em “M.P.e Repeir”.

4.- No início de 1975, a Direção Técnica através do Sr. Somohano me propõe viajar à Continental para a formação, treinamento e recepção dos equipamentos do Programa M. P. e R. que a C.C.C. tinha em funcionamento desde 1970, em suas Plantas.

O treinamento incluiu: Recepção do equipamento e conhecimento de todas as aplicações completas do T.P.M. para o correto funcionamento na fabricação dos recipientes de bebidas 209/211X413, entalhes de três peças, solda lateral (2/98%), fundo de folha de flandres e tampa tipo “easy open”, esta última fabricada com ferramentas desenvolvidas pela “Dayton Reliable Tool” dos EUA.

5.- Voltei no final do verão de 1975 com uma mala cheia de mudanças. Sem se darem conta, ampliaram os meus conhecimentos filosóficos, técnicos e práticos originados pela formação recebida em T.P.M.

Estava ansioso para desenvolver o projecto-piloto sobre os equipamentos implementados numa nova linha – a nº 7 – que seria a destinada a este fim e para obter a qualidade “Coca Cola”, que nunca duvidei que pudesse ser alcançada.

6.- Com a aprovação da direção da fábrica (Sr. Suárez Pumariega), foram organizadas várias reuniões com a produção (Sr. Billy e Sr. Bouchard, que vieram a esta fábrica em comissão técnica da Carnaud-França, assim como o Sr. Marzal).

Durante a apresentação do Programa M. P. e R., as reacções foram diversas, uma vez que as mudanças necessárias como requisito para levar o Programa a bom termo não foram fortemente apoiadas, e a formação das equipas piloto foi paralisada.

7.- Enquanto esperava a chegada da equipe da C.C.Co., tive tempo suficiente para desenvolver a documentação específica para o treinamento prático sobre a aplicação. A formação dos grupos incluiu:

M.P.e Reparação.

– Linha 7, recipiente para bebidas 209/211×413, v = 450 c.p.m.

– Fundo da prensa, diâmetro das ferramentas 209.

– Litografia, verniz interior de corpos e fundos.

– Oficina mecânica, ferramentaria e revisão

– Oficina eléctrica, controladores programáveis.

– Armazém de compras e peças de reposição.

A tampa de fácil abertura seria produzida na Fábrica de Vigo, com as diretrizes do programa M.P.y Reparación.

8.- Apoio ao Projeto.

Um fator importante que estava atrasando seu desenvolvimento na fábrica era a falta de apoio da gerência – o Diretor estava em processo de aposentadoria – que delegou o Sr. e o Sr. e o Sr. A. Billy e Marzal. Penso que por razões de desconfiança e ignorância.

9.- As máquinas chegaram, o equipamento foi instalado com instruções precisas de alinhamento e nivelamento de precisão, sendo a primeira vez que se utiliza este procedimento. Nessa altura, já tínhamos um novo Director – o Sr. Hernandez- mais disposto e interessado em dar um impulso ao projeto. Da mesma forma, senhores. Billy e Bouchard regressaram a França, e o Sr. O Marzal mudou-se para a Fabrica 1 Linares.

Com estas mudanças o Director assumiu a Gestão de Produção e quem conta esta história, foi deixado como Director de Fábrica.

10.- 1978. Comece novamente com a implementação do M.P.&R. Grupos piloto são formados nos diferentes departamentos para o projeto:

Programa.

Primeira Fase = COMPROMISSO. Tempo: 6 meses.

Mentalização, Educação.

Segunda Fase = PRÁTICAS. Tempo: 6 a 12 meses

Equipamento, M.P. e “Check List”.

Terceira Fase = RESULTADOS. Tempo: 12 meses

Tempo de carregamento adequado, Resultados.

Quarta Fase = CONSOLIDAÇÃO. Tempo: Todo o tempo de funcionamento

Naquela época não tínhamos um método simples e reconhecido para a avaliação da melhoria dos resultados, como a aplicação da Eficácia Global do Equipamento (OEE):

Disponibilidade do equipamento x % Desempenho x % Qualidade = 85% ou mais.

11.- Desenvolvimento das Fases:

Fase Nº 1 Compromisso.

Comissionamento de M.P. para mecânicos e operadores de linha.

Cartões com instruções simples foram colocados nas máquinas:

- Limpeza diária

- Inspecção de pontos-chave (não mais do que 5 pontos).

- Lubrificação básica

- Pequenos ajustes

- “Reporte falhas que necessitem de reparação.

Estas inspecções são diárias para os dias M.M.X.J.V..

(Entre 5 e no máximo 10 pontos de verificação por dia)

(Entre 2 ou 3 pontos de controlo por semana)

Fase Nº 2 Práticas.

Elas são realizadas de acordo com o programa de check list para cada máquina (“Check List”), que foram feitas com base nas check lists originais do C.C.C. para as mesmas máquinas ou máquinas similares.

Cronograma anual de check-ups.

Frequência e tempos para cada máquina: (exemplo)

Máquina Frequência Nº de inspecções/ano

(Horas de inspeção) (Total de horas/ano)

Bodymaker 1000 horas ou 20 milhões/env. 3 (8 h.) (24 h.)

Bodyseamer 1000 horas ou 20 milhões/env. 3

(3 h.) (9 h.) (9 h. )

Uma vez que todo o equipamento tenha sido completado, o orçamento anual de inspeção (“check list”) é estabelecido com estes totais.

Estas inspeções são realizadas – com as ferramentas especiais e a formação realizada – pelo pessoal da empresa:

- a) Mecânica de linha – se precisarem de ajuda em que confiam:

- b) Oficina de Mecânica

Uma vez que ambos os grupos são treinados para este trabalho.

Resultados da Fase Nº 3.

Tempo de carga adequado da linha, reduzindo o tempo de paragem devido a:

- Pequenas avarias

- Desalinhamento de equipamentos ou ferramentas

- Defeitos detectados em m.p.

- Defeitos reportados em listas de verificação (estes são geralmente os mais graves)

Para estas intervenções é necessário pedir à Programação o tempo estimado de paragem da linha.

- A mecânica terá a mecânica e os materiais disponíveis para o trabalho planejado. Sempre que possível, necessitará da assistência do mecânico ou operador da linha. Uma vez terminado o trabalho, será entregue ao responsável pelo departamento, fornecendo uma cópia das listas de verificação.

Fase Nº 4. Consolidação.

Durante os anos de 1979, 80 e 81, a linha 7 de Valência deu a maior satisfação à Direcção, Comandos e Operadores. Passou a aprovação das garrafas de Coca-Cola, que era um requisito obrigatório para ser um fornecedor deste cliente. A generosa dedicação dos mecânicos e operadores do programa piloto me fez propor à Direção que fornecesse e recompensasse essas pessoas com bônus de ferramentas. Isso não foi possível devido às implicações com os outros operadores. A ideia foi deixada pendente.

Consolidação….

O trabalho inclui:

- Formação e reciclagem contínua para operadores do P.M. 2. Uma formação e reciclagem contínua para mecânica da P.M. e Reparação: linhas, barragens, litografia, oficina mecânica e eléctrica.

- Ajuste de frequências de verificação e pontos relacionados com as listas de verificação.

- Uma administração contínua das ordens de trabalho utilizadas em cada intervenção: mão de obra, materiais, etc.

- Elaboração do orçamento anual de acordo com o programa de negócios

- Reunião mensal com o Departamento de Qualidade para estudar o controle estatístico dos defeitos e reclamações finais de qualidade.

- Uma auditoria anual das condições de produtividade e qualidade realizada pelo Departamento Técnico. (Esta não aconteceu)

Finalmente, em Março de 1981, a recentemente criada Direcção de Exploração em Madrid, cujo director era o Sr. Ascasibar, me propôs desenvolver o seguinte trabalho técnico para este escritório: monitoramento de novos investimentos, implementação do M.P.&R. assim como o orçamento anual de manutenção.

Uma nova mudança de propriedade na Companhia resultou na eliminação deste escritório. Como resultado, eu fiquei disponível.

Em 1983 foi-me dada uma nova tarefa ligada à fábrica em Agoncillo (Logroño) equipada com uma linha para garrafas de “duas peças” no formato 209/211×412 -12oz. em folha-de-flandres. Mas esta é outra história, muito interessante, onde um M.P. e R. completo é vital.

0 comentários