SÍNTESE

É possível produzir bons recipientes para bebidas em uma linha de três peças projetada especificamente para este fim. Este artigo descreve-o e as suas principais características.

INTRODUÇÃO

Parece uma contradição falar em recipientes de bebidas de “três peças”, quando o mercado há muito adotou a técnica “DWI de duas peças” para refrigerantes e cervejas, mas não existe tal contradição. Expliquemos: é claro que para os mercados de grandes volumes, como a cerveja e as colas, a embalagem apropriada é do tipo “duas peças”, mas existem certos produtos em forma de refrigerantes – “sangrias” de vinho, horchata… – bebidas não frias – como o café – podem exigir um formato diferente do clássico para cervejas e colas, seja por capacidade ou por imagem. Estes mercados não justificam os tremendos investimentos envolvidos na criação de uma linha DWI. Nestes casos, a utilização de uma linha de “três peças” especializada na qualidade das bebidas é perfeitamente indicada. Isto é possível, mas requer uma série de precauções em relação a uma linha convencional, algumas das quais vamos tentar definir neste trabalho.

No mesmo passaremos quase de tanto tempo quanto as especificações do barco para fazer como vernizes em plano, juntas, formato, meias, fechamento, etc, porque serão objeto de outro artigo em seu momento. Agora vamos nos concentrar nos equipamentos necessários que compõem a linha, suas características e certas ações a serem tomadas na linha.

EQUIPAMENTO DE BASE

Não é propósito deste trabalho descrever a função de cada uma das máquinas que compõem uma linha de embalagem de três peças para a fabricação de recipientes para bebidas. Entende-se que os leitores estão suficientemente familiarizados com esta técnica para nos permitir dispensar a sua descrição.

Uma instalação deste tipo para produzir a um ritmo moderado, como 600 contentores/mi, pode ser feita com as máquinas listadas abaixo. Para cada um deles indicaremos o imóvel básico que deve ser cumprido neste caso e daremos algum exemplo concreto, embora sempre existam outras soluções igualmente válidas oferecidas pelo mercado de equipamentos comerciais.

-1º.- Cisalhamento duplo automático robusto, com lâminas de carboneto. Equipado com alimentador de pacotes na entrada, e com conexão automática na saída para a máquina de soldar. Deve ser um cortador com alta precisão e qualidade de corte.

Exemplos de equipamentos adequados:

Tesoura OCSAM modelo TSN211BSS

Cisalhamento CEVOLANI modelo CD 549 ver:

-Automatic shear-welder joint OCSAM modelo TP 1001 ver

Máquina automática de soldadura por cisalhamento CEVOLANI modelo ABF 567 ver

Máquina de soldar corpo: O equipamento adequado será aquele que trabalha com um mínimo de sobreposição na costura e uma soldadura de boa qualidade, livre de expulsões e projecções metálicas.

Exemplos de possíveis equipas:

Máquina de soldar SOUDRONIC modelo SOUDAN 865 FB, ver:

-Máquina de soldagem CEVOLANI modelo S008 FUTURA, ver

3.- Equipamento de envernizamento interior da soldadura. O verniz líquido ou em pó pode ser usado, em qualquer caso por razões estéticas é aconselhável usar uma cor dourada, para que permaneça embaçado quando o verniz total do interior for aplicado mais tarde. A cobertura deve ser excelente, não permitindo a exposição do metal na área envernizada.

Exemplo de equipamento viável:

Sistema de revestimento interior em pó SOUDRONIC modelo Soucout P – 120, ver:

SOUDRONIC LNS -16 sistema de lacagem líquida para pintura de interiores, ver

Sistema interno de revestimento a pó FREI AG modelo XPC, ver:

4.- Equipamento externo de repintura da soldadura. Com aplicação de verniz líquido incolor de preferência por rolo. Também pode ser aplicado com pincel

Exemplo de equipamento no mercado:

– CANMELT modelo 130 sistema de revestimento exterior com pincel, ver:

http://www.canmelt.ch/Espanol.pdf

Sistema de revestimento externo com rolos SOUDRONIC modelo PRC-TD, ver

5.- Estufa de secagem de verniz de costura. Com comprimento generoso e aplicação de calor para permitir um gráfico de temperatura/tempo confortável para a cura dos vernizes.

Exemplo de fornos:

– Estufa de secagem FREI AG modelo ECM “U – forma” ver:

Estufa de secagem Soudronic modelo Soucure U – 15, ver

6.- Diâmetro do entalhador ou redutor de ambas as extremidades. Sistema de trabalho por tampão, confiável, e de boa qualidade de ferramentas. De preferência com desenho de trabalho vertical para permitir que o corpo do contentor se mova nesta posição. Devido à forte redução do diâmetro nas extremidades, é necessário fazer essa redução em duas ou mais etapas, exigindo assim dois entalhes trabalhando em série.

Exemplo de máquinas de entalhar:

– Máquina de entalhar GERMANN + FREI AG modelo “DNV 600 ambas as extremidades”,

7.- Máquina de descaroçar. Deve ser do tipo “spin flanger”, com desenho de cabeça giratória motorizada. Forma de trabalho vertical.

Exemplo:

– Spin Flanger CARNAUD-METALBOX Modelo de engenharia 86 Da,

– Spin Flanger GERMAN + FREI AG modelo SFV,

8.- Costureiro: Muito confiável e de alta qualidade de vedação.

Exemplo:

– Costureira FERRUM modelo F 706,

CARNAUD-METALBOX Modelo de engenharia “10 -6 Seamer”,

-9.- Máquina de entalhar de grupo, máquina de flangear, máquina de costura. Actualmente é mais prático substituir as três máquinas anteriores (6, 7 e 8) por um grupo modular que inclui as três, o que simplifica muito a instalação, poupando espaço, equipamento de transporte de contentores entre máquinas e o custo da instalação.

Exemplo:

– Unidade modular CEVOLANI modelo COMBICAN RBNA 504

– Unidade modular CANTEC modelo CAN – O – MAT I (Necking-Flanging-Seaming) 8 espigões

10.- Testador de aperto. É muito conveniente equipar a linha com um verificador de fugas para a detecção de fugas. Eles são baseados em princípios diferentes: luz, pressão, vácuo?

Exemplo:

BASCO Máquina de teste a vácuo modelo PRE 60 L,

– BELVAC testador de ar modelo 595 LT Light Terster,

11.- Banco de repintura total de interiores. Por bicos atomizadores estáticos ou móveis.

Exemplos:

-Banco de 3 máquinas de lacagem CARNAUD-METALBOX Modelo de engenharia “3200 Lacquer Spray Machine”,

12.- Forno de cura do verniz total do interior. Forno de malha com boa estabilidade do recipiente e controle confiável do gráfico de temperatura/tempo.

Exemplo:

– Forno para forno interno ITS – LTG modelo IBO (Internal bake oven),

13.- Paletizador. Funcionamento automático, altura elevada da palete (embalagem alta) e cintagem com “compressão da embalagem”.

Exemplo:

– BUSEE/ SJI modelo paletizador BULK série clássica R4002,

– Paletizador CLEVERTECH modelo APC – 50 HS,

– IDEMUR paletizador modelo Poseidon P 400,

Sistema de transporte: Transportadores e elevadores magnéticos. Devem mover os recipientes com cuidado, evitando danos causados por pancadas, quedas, acelerações…

Exemplo:

– Meios de transporte da NSM Magnettechnik Gmbh,

– Meios de transporte AUTORREMA,

Não precisamos comentar sobre os equipamentos da linha auxiliar e os meios de controle de qualidade. Entrar nisso seria demasiado tempo para este tipo de trabalho.

RECOMENDAÇÕES

De uma forma genérica e sem uma ordem pré-concebida, daremos algumas recomendações básicas para que a linha imaginária do nosso estudo funcione adequadamente.

Folha-de-flandres: a folha-de-flandres adequada para o fabrico de corpos pode ser do tipo duplamente reduzida e de bitola baixa. Como recipientes de bebidas, eles não resistirão a processos de esterilização elevados. Também não estarão sujeitos a um vácuo interno, uma vez que a prática geral é que um gás (dióxido de carbono, nitrogênio, etc.) é adicionado a eles quando estão cheios, assim eles sempre terão uma certa pressão interna.

Uma boa especificação pode ser espessura de folha-de-flandres 0,15 ou 0,16, revestimento de estanho 2,8/2,8, redução dupla DR550. O sentido do grão (sentido de rolamento) deve ser C, ou seja, paralelo à base do recipiente, – ver figura 1 – isto irá eliminar problemas de facetas planas, sobreposição irregular de solda, flanges rachadas, etc.

Corte: Como já indicado, o cortador deve ser uma máquina com excelente qualidade de corte. As rebarbas devem ser mínimas, e posicionadas em direcção ao interior da solda lateral. Ver figura nº 1. Isto evita o risco de o verniz entrar em contacto com o verniz. As tolerâncias máximas de corte devem ser:

– Rebarbas máximas: 0,02 mm

– Deslocamento máximo (altura e desenvolvimento): 0,06 mm. em 100 mm.

– Desenvolvimento (tolerância): +0,05/-0,00 mm

– Altura (tolerância): +0,05/-0,05 mm

Soldagem corporal: Deve ser realizada numa máquina de alta qualidade, com uma perda mínima de sobreposição, para garantir que a sobreposição seja muito baixa. Isto minimizará o risco de exposição ao metal, que é o perigo final que este tipo de embalagem pode apresentar.

A nível dimensional, os corpos soldados devem satisfazer estes requisitos:

– Perda de sobreposição. Menos ou igual a 0,4 mm +/-0,1

– Espessura da costura lateral (E): 1.4 e < E < 1.6 e

– Diâmetro interior do corpo (tolerâncias): +/-0,05 mm

– Disparidade máxima: 0.20 mm

A disparidade é definida como a protuberância da aresta, no final da solda, causada pelo facto de os lados do corpo não estarem perfeitamente nivelados depois de enrolados.

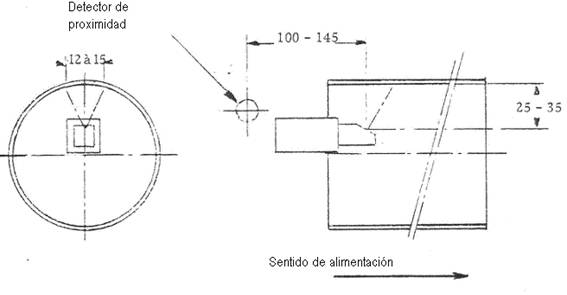

A figura 2 mostra a disposição dos corpos no compartimento da máquina de soldar. A direção de leitura do texto da litografia indicada é a válida para o fechamento do fundo na parte de trás do corpo (de acordo com a sua direção de avanço na máquina de soldar).

Figura nº 2: Posicionamento do corpo na máquina de soldar

Para obter uma solda adequada, a máquina deve estar equipada com uma polia dupla refrigerada. Nos trabalhos publicados nesta Web sobre soldadura eléctrica, em particular “Melhoramentos no circuito de fios de cobre em máquinas de soldadura” e “Comas na soldadura e o seu controlo micrográfico”, é dada uma série de critérios muito válidos para melhorar a qualidade da soldadura, o que é especialmente importante para este tipo de embalagem.

Mais uma vez vamos insistir que a presença de projecções e projecções de metal no interior do corpo, fora da solda, significa metal exposto e portanto um defeito muito grave para recipientes de bebidas. É verdade que este defeito pode ser evitado com o envernizamento subsequente na costura e em todo o interior do corpo, mas se as partículas forem de um determinado tamanho, a sua cobertura não é segura.

Retoque de costura: A primeira precaução a ser tomada para garantir um retoque adequado é a aplicação de gás nitrogênio durante a soldagem. A sua presença elimina a presença de oxigénio no ponto de soldadura, no momento da soldadura. A oxidação do ferro está, portanto, excluída. A ausência de óxido de ferro na costura é essencial para garantir uma boa aderência do verniz de protecção de soldadura, tanto no interior como no exterior.

É possível optar por um pó ou verniz líquido para o interior, para a consistência com o verniz total subsequente que é líquido, talvez neste caso seja preferível utilizar um verniz líquido no envernizamento interior da costura. Desta forma, podem ser utilizados vernizes mais compatíveis na sua aplicação e cozedura.

A tabela seguinte apresenta um resumo dos revestimentos líquidos mais utilizados e os seus principais dados de aplicação.

| LACAGEM LÍQUIDA DE COSTURAS LATERAIS | ||||||||

| Envernizamento | Forno | |||||||

| Utilização em costura |

Tipo verniz |

Conteúdo sólidos |

Pressão Kg/cm2 de bombeamento |

Temperat. inscrição |

Viscosidade (Ford 4) |

Carga útil mgr/m linear*. |

Temperat. cozedura |

Clima Min. cozedura |

| Dentro | Organosol | 47% | 25 – 30 | 30º C | 16 – 22 “ | 100-110 | 370º C | 15 seg |

| Exterior | Vinil | 12% | 25 – 30 | 40º C | 14 – 18″ | 30 – 40 | 380º C | 15 seg |

| Medido em uma largura de 5 mm | ||||||||

O verniz líquido é aplicado por pistola de pulverização, montada sobre um braço que é uma extensão do braço de soldadura. A Figura 3 mostra as dimensões de ajuste. A impressão do verniz deve ter uma largura de aprox. 12 mm, o que é conseguido posicionando o bico aprox. 25 mm abaixo da costura. O bico é acionado por um detector de presença de recipiente localizado pelo menos 100 mm na frente do bico.

Figura nº 3: Ajuste do bico de pulverização interna de líquido

Notched: Neste ponto referimo-nos ao trabalho “NOTCHED PACKAGING”, publicado nesta Web. O que aí é dito para os recipientes de conservas de folha-de-flandres é aplicável a este caso. Nos recipientes de bebidas é utilizada uma forte redução no diâmetro, uma técnica que em recipientes de 2 peças vai de 65 a 52 diâmetros de tampa. Na técnica de três peças não é possível alcançar esta redução, mas fazendo-a progressivamente em várias operações é possível alcançar reduções importantes, a uma média de cerca de 3 a 4 milímetros por redução.

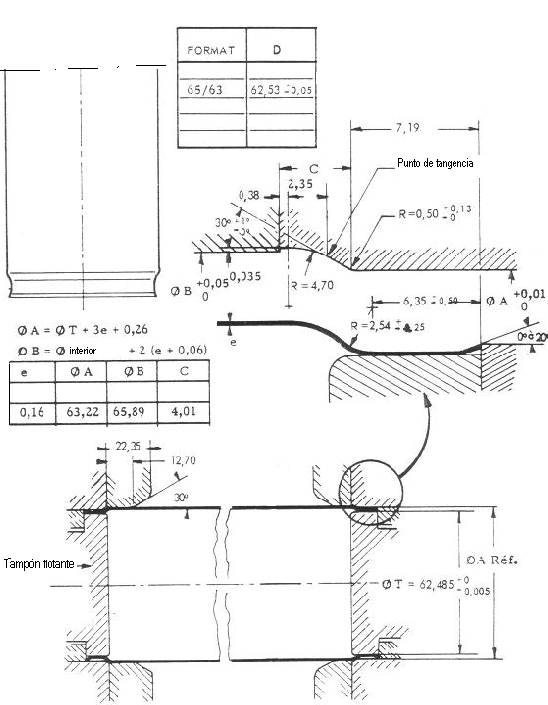

Para exemplificar um caso específico, a Figura 4 mostra a simples redução de uma extremidade de um corpo com um diâmetro de 65 a 63 mm, utilizando uma ferramenta tampão. É uma amostra simples, mas marca a forma de agir.

Figura nº 4: Entalhe de um corpo com um tampão

Estanhagem: Esta operação deve ser realizada com um equipamento que trabalhe com ferramentas de “agulha” – flanger de centrifugação – . É a única forma de trabalhar com folha-de-flandres duplamente reduzida de baixa espessura, sem o problema das abas rachadas.

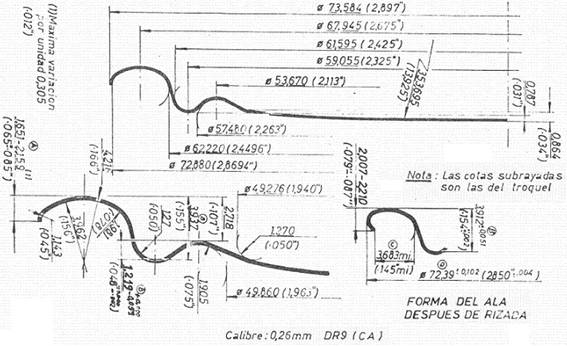

O desenho nº 5 mostra a forma de uma das várias agulhas que fazem parte de cada cabeça de aperto. O número deles depende do diâmetro do recipiente. Eles podem trabalhar com um movimento giratório motorizado ou simplesmente louco. Os resultados são mais eficazes no primeiro caso.

Figura nº 5: Detalhe de um “spin” e medidas para o dia.

Os valores na tabela são para um recipiente de 65 mm de diâmetro sem entalhes e são dados como exemplo, pois esta técnica de flange pode ser usada tanto para recipientes rectos como para recipientes entalhados.

Fechamento: As tampas de fácil abertura usadas em recipientes de “três peças” podem ser do mesmo tipo que as usadas para DWI – latas de 2 peças, embora não seja fácil usar o mesmo diâmetro se você começar do mesmo tamanho de corpo, pois o entalhe é mais limitado, portanto é normal usar tampas para 3 peças maiores do que para 2 peças.

Os fundos podem ter um diâmetro intermediário entre a tampa e o corpo, permitindo assim o empilhamento. Eles usam um perfil especial adequado para trabalhar sob pressão interna em todos os momentos. Um exemplo disso é mostrado na Figura 6. É um diâmetro de fundo 62 válido para o recipiente 65 cortado a 62 no seu lado inferior e 57 no seu lado da tampa. O seu perfil é ligeiramente côncavo, com uma conta de expansão. Esta forma dá-lhe elasticidade para compensar bem a pressão interna. As dimensões deste fundo estão em milímetros e entre parênteses em polegadas.

Figura nº 6: Perfil inferior do recipiente de três peças para bebidas

Um detalhe importante para este tipo de fundo, utilizável também na tampa de fácil abertura, é a forma de aplicar a vedação de borracha no seu flange. Pode ser visto na figura 7. A diferença em relação a um fundo de conservas convencional está na altura a que a borracha deve chegar na parede do tanque. O composto sobe mais alto que nos fundos clássicos, até atingir o raio da base da tigela.

O objetivo deste método de goma é proteger o verniz na parede interna do frasco. Esta zona é a que mais sofre durante a formação do fundo, produzindo frequentemente ligeiras fracturas no verniz, causadas pelo estiramento a que é submetido durante o desenho. Devido à sua forma, eles são chamados de “linhas de música”, pois se assemelham a um pauzinho. Se a junta de borracha cobrir esta área, evitaremos o metal exposto, um objectivo fundamental em qualquer recipiente de bebidas.

Os valores que definem a posição do composto são os seguintes:

Para tampas fáceis de abrir (tigela profunda)

A = 5,6 mm

B = 4.0 mm

Para fundos com calha convencional

A = 2,4 mm

B = 1,6 mm

Figura nº 7: Área de pastilha elástica no fundo de uma bebida

Para as características do fechamento da tampa ou do fundo, remetemos para os trabalhos sobre fechamentos já publicados.

Envernizamento interno total: Esta operação, que é específica para recipientes de bebidas, requer uma atenção especial. Isto é usado para revestir o interior do recipiente, incluindo o fundo, com um novo verniz. Desta forma, obtém-se uma segunda camada de verniz, sobre o aplicado plano e sobre a solda, cobrindo eventuais pequenos arranhões ou danos produzidos durante a fabricação da lata. A aplicação é realizada em uma bateria de máquinas de revestimento montadas em uma bancada comum. Várias delas são necessárias, porque a sua cadência individual é inferior à das outras máquinas da linha, e também, porque é necessário parar frequentemente cada uma delas para uma limpeza profunda, a fim de eliminar a contaminação por verniz no exterior do recipiente. Por esta razão e para não parar a linha enquanto a limpeza está sendo realizada, deve haver pelo menos uma máquina de revestimento em excesso, de modo que cada uma delas possa ser limpa em uma base rotativa.

O envernizamento é completado com a cozedura do verniz em um forno que recebe os recipientes a granel.

Paletização: Os embaladores normalmente exigem uma paletização em altura dupla,para simplificar o manuseio e o transporte. Para lhe dar solidez, é aplicada uma compressão vertical sobre a carga, mantendo-a por meio de cintas que são apoiadas sobre uma armação, geralmente de madeira. Ver figura nº 8.

Figura nº 8: Recipientes paletizados para bebidas

0 Comments