ÍNDICE

8.- APOGEU DA MECÂNICA DE PRECISÃO

9.- TECNOLOGIAS ATUAIS

10.- QUALIDADE E COMPETITIVIDADE

11.- FUTURO

12.- O HOMEM

8.-APOGEU DA MECÂNICA DE PRECISÃO

O período desde o início dos anos 60 até meados dos anos 70 foi importante para a humanidade. Abriu com a presença americana na Guerra do Vietnã e fechou com as guerras árabe-israelense e a grande crise do petróleo. Entre os dois eventos chave: o assassinato de J.F. Kennedy, a morte de “Che”, os franceses de maio de 68, a chegada do homem à lua, o nascimento do microprocessador (os “chips”) … e muitos outros. Todos eles iriam moldar uma era que ainda hoje deixa a sua influência sentida.

Durante este período, a indústria de embalagens continua seu período expansivo que já havia começado no anterior e agora atinge seu máximo “esplendor”. Por um lado, os processos e equipamentos são melhorados (com as embalagens já desenvolvidas nos anos anteriores como produto) e, por outro, as empresas mais importantes culminam um período de expansão e alianças. Assim foram formados os grandes grupos multinacionais com interesses e instalações nos diferentes continentes.

Em meados dos anos 50, a Continental Can, que tinha renovado os seus acordos com a Metal Box, alargou a sua rede de parceiros a várias empresas europeias, incluindo a Carnaud (França) e a Schmalbach-Lubacawerke (Alemanha Ocidental). Esta associação gera um grande impulso em melhorias industriais no Velho Continente. Foi uma cooperação com uma grande abertura de espírito, porque alguns anos mais tarde – nos anos sessenta – incluiu outras empresas de quase todos os países que formaram a Europa livre naquela época (Bélgica – “Sobemi”, Holanda – “T&D”, Suíça – “Sauter”, Alemanha – “Schmalbach”, Espanha – “Cia”. Internacional de Envases” -, Dinamarca – “Haustrups” -, Finlândia – “Noblikk Sannem” -, Suécia – “PLM” -, Grécia – “Helas Can”) dando origem a uma rede de informação dinâmica, que operava sob o nome de “Informatión Exange”, com a Metal Box a actuar como sua secretária. A troca de informações estendida às técnicas de fabricação e construção de equipamentos, não incluindo a política comercial. Dez anos mais tarde, com a venda e a ruptura da Continental, essa parceria desmoronou-se.

Uma nova matéria-prima é colocada no mercado em 1965. Vem do Japão. A indústria japonesa do aço, em colaboração com um grande fabricante de embalagens – Toyo Seican – desenvolve o produto TFS – “tin-free steel” – no qual a lata da folha-de-flandres é substituída pelo cromo. Inicialmente, foram assumindo nomes comerciais diferentes, dependendo do fabricante, como “Can super” ou “Ancrolite”. Mas no final, tornou-se geralmente conhecido como TFS. É um material que tem certas limitações, como a sua delicadeza ou a sua dificuldade em ser soldado, mas que pouco a pouco, está a abrir caminho a nível mundial como alternativa à folha-de-flandres, especialmente para a fabricação de recipientes e tampas para enchidos.

Até então, os principais fabricantes de equipamentos eram os próprios fabricantes de embalagens, como mencionado acima, porque tinham a tecnologia, a experiência e o mercado. Mas agora também começam a surgir empresas de maquinaria independentes. Quase sempre, seus criadores foram homens vindos do setor ou mesmo, em alguns casos, das próprias oficinas mecânicas das empresas metalo-gráficas que se separaram da matriz.

A complexidade e qualidade do ferramental, do corte sob pressão e das ferramentas que são desenvolvidas se destacam nestas produções. Por exemplo, a precisão dos fabricantes de carrocerias nas linhas de embalagem de bebidas, incluindo as suas ferramentas, é formidável. Mas acima de tudo, é o nascimento de um produto sem precedentes, as tampas de fácil abertura – voltaremos a elas mais tarde – o que favorece o desenvolvimento de ferramentas com múltiplas operações e extrema precisão. Novos materiais como o carboneto de tungstênio tornam estas realizações possíveis, assim como uma geração atualizada de prensas de alta precisão. Nomes como DRT, Minster, Stolle, Bruderer… tornaram estes desenvolvimentos viáveis.

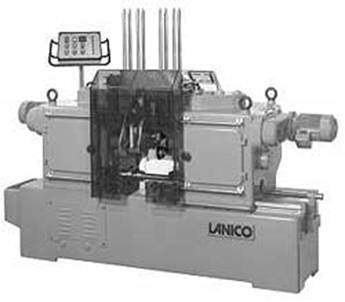

Os Estados Unidos tinham sido até agora o claro líder em tecnologia e fabricação de equipamentos, mas agora na Europa várias empresas – pegando o legado profissional das décadas anteriores – estão começando a construir máquinas desenvolvidas por elas. O sucesso é notável e eles são os grandes promotores de novas pequenas ou médias empresas de fabricação de embalagens que, aproveitando a forte demanda do mercado, estão estabelecidas principalmente na Europa Central e do Sul. Entre estes fabricantes de equipamentos estão as empresas italianas FMI, Cevolani, Comaco, MGR…as empresas alemãs Krupp, Blema, Lanico, Kargerhammer, Naroska, Klinghmmer, Bibra ……

Lanico Clipper-Crimper Clipper

A Europa Continental, já proprietária da Schmalbach, adquiriu a Thoamassen & Drijver e a Verblifa (T&D) em 1970 – uma prestigiada empresa holandesa fundada em 1919 e que tinha crescido com a incorporação da Sobemi (Bélgica) em 1964 – para formar um grande grupo na Europa Central.

A proliferação de fabricantes de latas provoca – especialmente no final deste período – o desenvolvimento de uma forte concorrência originando a busca pela competitividade. Um bom exemplo disso é o surgimento de uma nova tarefa na indústria: o corte de bobinas de folha-de-flandres por metalografos. Anteriormente este trabalho era feito pelos fabricantes de bobinas – a indústria do aço – mas a necessidade de otimizar a matéria-prima básica desencadeou a nova abordagem. Linhas adequadas para este trabalho foram colocadas no mercado por Littell ou Delta.

9.- TECNOLOGIAS ATUAIS

Em meados da década de 1970, a humanidade tentava enfrentar a crise do petróleo, que tinha abalado a economia mundial. Nós já estamos no ontem da nossa história. Eventos como o início do reinado de Juan Carlos I em Espanha, a morte de Mao, o aparecimento dos primeiros computadores pessoais, a guerra das Malvinas ou os primeiros casos de SIDA, que todos conhecemos, seja pela vida ou por relatos em primeira mão. O período que estamos lidando encerra em meados da década de 1980 com a chegada da Perestroika de Mikhail Gorbachev.

A característica do setor é a acentuação da luta pelo mercado. Isso não está mais crescendo como no passado, com algumas exceções, como recipientes para bebidas. O crescimento demográfico nos países industriais (de alto poder aquisitivo) pára e por outro lado se consolidam outras formas de embalagem de alimentos, que embora muitas delas não sejam novas, atingem agora o grau adequado de tecnologia e competência (frio, desidratação, pasteurização, vácuo, etc.).

A partir desse momento, o consumidor final torna-se o principal protagonista. No Primeiro Mundo, a força que o destinatário final tem através dos meios que a sociedade coloca ao seu alcance (associações, partidos, sindicatos…) tem uma influência decisiva na definição de produtos que não prejudicam a saúde ou o ambiente e que são práticos e fáceis de usar. O mercado de embalagens é influenciado por esta tendência e são desenvolvidas novas aplicações, como tampas de fácil abertura, soldagem elétrica e embalagens de duas peças.

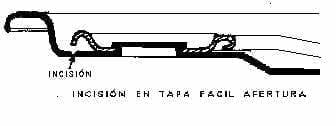

Tampas de fácil abertura.

Os seus antecedentes remontam há muitos anos com o uso de sistemas que de alguma forma favoreceram a abertura, ao longo do tempo foram muitos, entre os quais podem ser listados:

– Embalagem com abertura lateral através de uma aba no corpo, sendo as mais típicas as utilizadas para a carne de vaca em conserva. Teve origem no mercado americano.

– Tampas de abertura “norueguesas” (geralmente de forma rectangular com uma aba num dos lados mais pequenos, o fecho na área da aba não tinha um gancho de tampa; usado para semi-preservas). Foi desenvolvido no Norte da Europa para conservas de peixe.

– Embalagem “Decollage”, que já discutimos anteriormente.

– Embalagem “Box tray” (abertura lateral por fita adesiva). Foi a última usada antes da nova tampa de fácil abertura. Consistia de uma tampa de encaixe sobre o corpo sem flange, ambos unidos por uma fita soldada. A abertura foi feita rasgando a fita.

Quase todos eles – com exceção da “Banda da Caixa” – tinham pontos em comum:

– Abra com a ajuda de uma pequena chave.

– Tenha uma aba para iniciar a abertura.

– Precisão de uma área enfraquecida por meio de incisões, para o rasgamento.

Agora estão sendo desenvolvidos projetos que são bem diferentes daqueles e que em todos os casos eliminam o uso de um instrumento para abertura. Embora bem analisada, tem muito a ver com as anteriores, pois se baseia em “uma área enfraquecida por incisões para o rasgo” da tampa, o que requer um anel – chave velha – para iniciar a operação.

Era 1959, em Dayton, na América do Norte, quando Ernie Fraze, ex-técnico da Alcoa, conhecedor das propriedades do alumínio e também especialista em corte sob pressão, teve pronto o primeiro protótipo de tampas de fácil abertura. As primeiras versões industriais foram apresentadas no início dos anos 60 e se desenvolveram rapidamente.

Existem dois modelos básicos, um com uma abertura parcial na forma de uma aba – utilizada para líquidos e bebidas – e outro com uma abertura total que permite retirar completamente a tampa – utilizada para alimentos sólidos. Esta última, inicialmente tinha uma incisão em forma de triplo C e uma vez aberta tinha a aparência de uma cauda de porco, daí o apelido de “cauda de porco”. Estes desenhos melhoram com o tempo e assumem uma configuração diferente.

Várias empresas americanas ofereceram, em pouco tempo, ferramentas e equipamentos adequados para a fabricação de tampas de fácil abertura. As ferramentas exigiam um design e precisão muito elevados. Os fabricados pela Dayton Realiable Tool (DRT) foram distinguidos pela sua alta qualidade. Para trabalhar com elas, foram necessárias prensas muito fiáveis, sendo as fabricadas pela Minster – uma empresa americana com mais de um século de experiência – a solução mais difundida. As prensas Stolle (EUA) e Bruderer (Suíça) também foram amplamente utilizadas.

O material usado nos Estados Unidos era – e ainda é – alumínio, o que é lógico em um país onde a energia é barata. A Europa, onde a energia é cara, logo mudou para lata no caso de abertura total. Isto envolveu uma reformulação do equipamento e das ferramentas, o que foi bastante complexo. Além disso, ele aplicou esta técnica em tampas não redondas (retangulares e ovais) para o mercado do peixe. Carnaud foi o primeiro a desenvolver estas tampas, nos anos setenta, destacando o trabalho de um engenheiro veterano: Y. Cauzac

A tampa de fácil abertura tem vindo a ganhar constantemente quota de mercado. Actualmente, 100% das latas de bebidas utilizam estas tampas e uma percentagem muito elevada de recipientes de alimentos também as utilizam.

Os recipientes para bebidas têm aproveitado a sua utilização para reduzir, na medida do possível, o consumo de alumínio no seu fabrico. Assim, desde o seu aparecimento, o diâmetro foi reduzido, passando do formato 211 (65 mm.) em etapas sucessivas até aos actuais 202 (52 mm), que apareceram no mercado em 1991. Isto foi possível com o uso da técnica de redução do diâmetro da boca do recipiente.

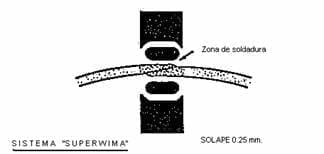

Soldadura eléctrica:

O sistema em vigor, a solda de liga de estanho, começou a ser seriamente questionado pelas autoridades sanitárias, devido à contribuição do chumbo para os alimentos. Este metal é tóxico e é difícil de eliminar por

o organismo humano. Logo, a proibição desta técnica para usos alimentares tornou-se generalizada na maioria dos países.

A soldadura eléctrica por pontos era uma técnica comummente aplicada na indústria em geral e já tinha encontrado algumas aplicações na fabricação de recipientes, especialmente os de uso industrial, como a soldadura das costuras de tambores de grande capacidade, soldadura de cabos e suportes para latas de tinta, etc. No entanto, as velocidades obtidas foram baixas, excepto na técnica de “conoweld” desenvolvida pela Continental Can, que transformou os “bodymakers” convencionais em máquinas de soldar eléctricas, incorporando eléctrodos rotativos. O principal problema foi a baixa temperatura de fusão da lata superficial da folha-de-flandres, que quando derreteu, contaminou os eléctrodos antes de o aço poder ser soldado, tornando muito difícil o controlo do processo.

Uma empresa suíça (Soudronic), tinha começado há alguns anos a fabricar algumas máquinas que iriam dar a solução ideal para estes problemas. Fundada em 1953, numa cidade perto de Zurique, a Soudronic começou a fabricar máquinas de soldar muito simples, alimentadas manualmente, que resolviam o problema da contaminação dos eléctrodos através da renovação contínua dos eléctrodos, utilizando um fio de cobre que se movia à mesma velocidade que o recipiente a soldar.

Soldadura eléctrica

O sucesso foi total e em poucos anos a técnica melhorou muito, permitindo colocar no mercado equipamentos capazes de trabalhar à mesma velocidade que os antigos “bodymakers”, e até mesmo ultrapassá-la.

A Soudronic tornou-se líder mundial nesta mudança tecnológica, baseando sua política em um grande esforço em pesquisa e desenvolvimento, o que a levou a patentear uma série de inovações e melhorias, que revolucionaram a técnica de formar corpos de contêineres metálicos.

Embalagem de “duas peças

A ideia não era nova, durante muito tempo que estavam em uso os recipientes recheados que receberam o nome de “duas peças” porque eram formados por dois elementos em vez de três, a tampa de um lado e o fundo e o corpo em uma peça do outro. O corpo foi obtido por simples desenho em prensas com um longo curso e maior potência do que as utilizadas para tampas. A espessura das paredes do corpo e do fundo eram praticamente as mesmas, pois o metal foi submetido à operação de desenho profundo com muito pouco estiramento. A altura do recipiente obtido era pequena, pois não era possível exceder o valor da metade do diâmetro do recipiente; se fosse aumentado, o material quebraria. Esta restrição teve a sua origem em três factores: limitação das propriedades da folha-de-flandres existente no mercado (formabilidade), tipo de equipamento disponível e desenho de ferramentas (tradicional).

Embora os primeiros recipientes deste tipo inovador tenham surgido em 1964, o grande salto em frente ocorreu no presente período e surgiu como resultado de novos desenvolvimentos nas três frentes, dando origem a dois tipos de recipientes que diferem na técnica utilizada e na forma como são utilizados.

Fabricação de um recipiente DRD

Embalagens DRD (deep-drawn and re-drawn) obtidas por uma série de sucessivas deep-drawings a partir de metal plano (geralmente em bobinas). Em geral, em cada um deles, o diâmetro é reduzido e a altura é aumentada, até que a dimensão desejada seja alcançada. Nas últimas, o fundo é moldado e o material em excesso é aparado. Tanto a prensa como as ferramentas são multi-operacionais.

Este tipo de embalagem pode suportar tanto vácuo como sobrepressão interna, uma vez que as paredes mantêm uma espessura muito próxima da espessura inicial e são desenhadas para alimentos que requerem um processo de esterilização. Esta nova técnica também exigiu equipamento original. Vários fabricantes de prensas ofereceram prensas adequadas – prensas multi-furador – e a empresa americana Stolle, entre outras, logo veio à tona.

Embalagem DWI

Embalagem DWI (salsichas, prensadas e esticadas). Neste caso, a primeira operação é o simples desenho de um “copo” que nas operações seguintes é submetido a uma série de estiramento e engomagem, até se obter a forma final. Isto resulta numa parede muito fina com uma utilização óptima do material. Elas são projetadas para resistir apenas à pressão interna e são típicas das latas de bebidas existentes hoje no mercado.

As linhas de produção deste tipo de embalagem são extremamente complexas, devido à complexidade da tecnologia utilizada e às elevadas taxas de produção. Isto deu origem à chegada de uma série de empresas fabricantes de equipamentos, que até agora não estavam presentes no mercado metalúrgico. Por outro lado, as empresas tradicionais do sector pouco contribuíram. Assim Standum – fabricante de carroçarias -, Rutherford – impressão em contentores – Reynolds – envernizamento interior -, Belvac – testadores – etc., todos eles americanos, tomaram posição no novo negócio.

Ambos os recipientes DRD e DWI requerem proteção interna para eliminar a exposição ao metal através do revestimento com duas ou mais camadas de verniz sanitário de aplicação complexa.

Tanto a folha-de-flandres como o alumínio são utilizados como matéria-prima para o seu fabrico. A tecnologia em ambos os casos teve origem na América do Norte, como já indicamos, embora logo se tenha espalhado por todo o mundo. Os investimentos a serem feitos são muito elevados e, portanto, a sua implementação está limitada às grandes empresas multinacionais.

10.- QUALIDADE E COMPETITIVIDADE

Estamos nas últimas duas décadas do século XX. Nossa história está chegando ao fim – e com ela o final de um século e de um milênio – desde a queda do Muro de Berlim (e com ela toda uma forma de buscar soluções para a sociedade) até o “11 de setembro” (quando a própria sociedade tomou consciência do que o terrorismo pode significar no século 21).

A indústria de embalagens metálicas é actualmente um típico sector de mercado maduro. A capacidade de produção excede a demanda, a tecnologia está disponível para qualquer pessoa que pague por ela. Apenas o montante do investimento funciona como uma barreira para limitar o acesso a alguns segmentos apenas às maiores empresas (mercado de bebidas). Assim, a concorrência é acentuada e as margens comerciais são reduzidas, vendendo em muitos casos para preços de custo ou abaixo do volume de facturação e para cobrir despesas fixas.

Nesta fase, uma luta feroz pelo controle do mercado mundial irrompe entre as grandes empresas. Como o aumento do volume de negócios é muito difícil de alcançar simplesmente aumentando as vendas, outras empresas menores são compradas. Assim entramos numa dinâmica de compra, venda, fusão, absorção… na qual muitas empresas desapareceram e outras cresceram, nem sempre para serem mais rentáveis.

Outra peculiaridade deste período foi a evolução das mentalidades das empresas, até então o desenvolvimento tecnológico tinha sido a prioridade, agora as técnicas organizacionais e de gestão prevalecem sobre as anteriores. A busca da concorrência é essencial em um mercado agressivo. Neste sector, como em tantos outros, o livro “In Search of Excellence” de Peters e Waterman é a referência obrigatória.

Esta situação encoraja alguns empresários empreendedores, criadores da sua própria empresa, que até agora tinham mantido os seus bens, a colocá-los à venda. As instituições financeiras que têm dinheiro à sua disposição compram-nos, assim a necessidade de obter resultados a curto prazo torna-se mais necessária, os investimentos são retardados e os lucros imediatos tornam-se mais importantes.

Em 1983, Jean-Marie Descarpentries, um executivo sénior na linha da época em que vivia, foi colocado à frente de Carnaud. Rapidamente inicia uma política agressiva de compra de empresas, especialmente no sul da Europa: Espanha e Itália, que pouco depois – 1984 – leva à fusão com a Metal Box, criando uma nova empresa de dimensões colossais sob o nome de CMB. Esta joint-venture não correspondeu inteiramente às expectativas e em 1996 os accionistas mais significativos venderam a empresa à Crown Cork, que se tornou a maior empresa mundial do sector, embora tivesse de alienar parte das suas fábricas, conforme exigido pelas leis “antitrust” da Comunidade Económica Europeia. Então, outras empresas recebem um pedaço deste bolo. Por exemplo, os EUA podem comprar uma série de fábricas de aerossóis na Europa.

Nos anos seguintes, a Crown iniciou uma política de desinvestimento, venda ou fechamento de instalações, respeitando as mais competitivas.

Neste contexto, as políticas da empresa estão focadas na redução de custos para melhorar as margens e na fidelização de clientes importantes através da qualidade e do serviço para garantir a actividade industrial.

Para reduzir custos, as ações estão focadas:

– Desenho de uma estratégia de compras que, centralizando as compras e negociando grandes volumes, tenta reduzir o seu custo. Começa no mercado automóvel e é inspirado nas ideias do engenheiro López de Ariortua.

– Redução do consumo de matéria-prima (especialmente metal), aproveitando as melhorias técnicas introduzidas.

– Automatização de todas as tarefas e trabalhos possíveis usando robôs, controladores programáveis e mecanismos. Esta mecanização não só afecta os equipamentos de produção, como também os sistemas de controlo de qualidade são automatizados. Como efeito destas acções, a mão-de-obra é substancialmente reduzida. Exemplos disso: a) Na fabricação de tampas e fundos: juntas automáticas em tesoura de ziguezague e suas prensas, embalagem automática, controle de qualidade 100% por “visão”… b) Nas linhas de fabricação de latas: juntas automáticas entre a tesoura circular e os soldadores elétricos, alimentação automática das tampas para a costureira, teste de 100% de estanqueidade das latas… c) Nas linhas de fabricação de latas: juntas automáticas entre a tesoura circular e os soldadores elétricos, alimentação automática das tampas para a costureira, teste de 100% de estanqueidade das latas… d) Nas linhas de fabricação de latas: juntas automáticas entre a tesoura circular e os soldadores elétricos, alimentação automática das tampas para a costureira, teste de 100% de estanqueidade das latas…

Junta soldadora de corte

A fim de melhorar a qualidade e os serviços, entre outras ações, destacam-se as seguintes:

Implementação de sistemas de qualidade integral em toda a empresa. A ferramenta mais amplamente utilizada é a Norma ISO 9000.

Desenvolvimento de um sistema de gestão ambiental através da introdução da norma ISO 14001.

Utilização de redes “intranet” e “internet” na gestão e marketing.

Tudo isso significa que mesmo quando os preços de venda permanecem praticamente “constantes” em valores absolutos durante esse período, as empresas mantêm um certo nível de rentabilidade.

Talvez por meio de um epílogo, vale a pena fazer uma breve descrição das empresas que, no início do novo século, estão fazendo progressos em todo o mundo. São poucos, mas só eles acumulam a “parte de leão” deste mercado. É difícil prever o que vai acontecer nos próximos anos, pois os movimentos de capital são vertiginosos e as empresas são facilmente criadas e destruídas. Mas é presumível que estes que revemos aqui, terão uma longa vida, embora possam mudar o seu nome. Porque uma empresa da magnitude destes, não surge do nada. São necessários muitos anos de experiência e muito conhecimento para alcançar estas alturas. A prova disso é que todas as empresas de que estamos a falar não são mais do que os novos fatos que as empresas antigas estão agora a usar. Em outras palavras, todos eles são um simples agrupamento de mais velhos, quase sempre menores, que datam de há pelo menos cem anos. Os grandes edifícios nada mais são do que muitas pedras colocadas em uma ordem cuidadosa.

– CROWN: Já falamos várias vezes sobre esta empresa americana ao longo da história das embalagens metálicas. Iniciou a sua actividade em 1892, ligada ao negócio da cortiça da coroa, abrindo-se a outros produtos do sector ao longo da sua vida. Nos últimos 30 anos, com a aquisição de várias empresas líderes, como uma parte da antiga Continental – 1990 – e do Grupo Carnaud-Metal Box – 1996 -, alcançou a liderança mundial. Também participa do negócio de PET – compra da Constar em 1992 – e de outros setores de embalagem. Atualmente, conta com mais de 150 plantas espalhadas pelos cinco continentes, das quais 64 são dedicadas a latas de bebidas e 58 a embalagens de alimentos.

– BALL CORPORATION: Fundada em 1880 em Buffalo (Nova Iorque) pelos irmãos Frank e Edmund Ball. Começou como uma pequena fábrica de folha-de-flandres e recipientes de madeira para tintas, vernizes e gasolina, dando entrada ao longo do tempo a outros negócios relacionados com o vidro. Ele então passou para contentores de metal. Começou a especializar-se em latas de bebidas em 1960 com a compra da Jeffco Manufacturing Company of Deventer. Posteriormente, entrou em uma joint venture com a empresa francesa Saint Gobain. Em 1998, adquiriu a importante empresa Reynolds Metals nos EUA e, quatro anos mais tarde, a divisão de bebidas da Schmalbach na Europa. Possui mais de 60 fábricas na América do Norte, Europa, China e Argentina, das quais 38 são latas de bebidas. É também uma casa de força em garrafas PET para bebidas.

– REXAM: Uma antiga empresa (Londres 1881) ligada à indústria do papel – em diferentes tipos e usos – que mudou seu nome para Rexam em 1995, começou a deixar sua marca no mercado de latas de bebidas em 1999 com a compra da empresa sueca PLM – empresa com sólido conhecimento do setor desde 1919 -, da americana Nacional Can em 2000 – uma das líderes no setor de embalagens desde suas origens – e da brasileira Latasa três anos depois. Todos eles são especializados na utilização do alumínio como matéria-prima. Conta com mais de 50 fábricas, todas elas fabricantes de embalagens de bebidas, na Europa, América do Norte e do Sul, África e Ásia. Está também presente no negócio de embalagens plásticas para cosméticos, produtos farmacêuticos e alimentos.

– IMPRESSÃO: No final do século XX – em 1997 – uma nova empresa surge muito fortemente na cena europeia. É uma árvore jovem que tem as suas raízes em tempos muito anteriores. Duas fortes empresas Pechiney – francesa – e Schmalbach – alemã – unem forças. A Pechiney já tinha comprado empresas tão sólidas como a American National Can ou a Capolo – italiana -. Ferembal, U.S. Can Europa e outros do Leste Europeu foram logo acrescentados a este grupo, alcançando uma presença mundial no início do novo século – mais de 17 países – e mantendo mais de cinquenta fábricas em funcionamento. É o resultado de um trabalho bem planejado, com uma tarefa firme na área de P&D. Um desafio para estes tempos e mostra que quando há ambição empreendedora, grandes projetos ainda são possíveis.

Nessas quatro grandes empresas, uma série de facetas comuns pode ser vista, como por exemplo: A prioridade dedicada às embalagens de bebidas – em três delas -, verdadeiro motor desta indústria no momento atual; estar presente em outros mercados de embalagens (PET), e sua globalização.

Em Espanha, três destas empresas estão bem representadas: a Crown, que como compradora do grupo Carnaud-Metal Box recebeu todos os activos deste último na península; a Rexam, que é um caso análogo ao Nacional; e a Impress. No entanto, a que lidera o mercado é uma empresa nacional: Mivisa, criada em 1972 pela família Vivancos.

11.- FUTURO

Chegamos ao fim. Não é tarefa do historiador prever o futuro, isto corresponde aos analistas e adivinhos, mas a tentação é grande e ele não consegue resistir a fazer alguns comentários.

É claro que no mundo desenvolvido, o tempo das “vacas gordas” já passou, não é arriscado prever um futuro onde o sector procurará a auto-regulação, mas parece que ainda há caminhos que podem levar a um bom fim: A) Encontrar um segmento de mercado muito especializado a partir do qual se possa tornar forte. Pode ser a solução para pequenas empresas com líderes muito imaginativos e trabalhadores. B) Continuar apostando no controle do grande mercado com volumes consideráveis de negócios, um resultado lógico das grandes multinacionais. Em qualquer caso, a flexibilidade e a qualidade serão primordiais.

Os países “emergentes” têm uma abordagem diferente, onde as oportunidades serão maiores. As embalagens viajam mal, o transporte é um factor importante no custo final e por isso é sempre necessário fabricá-las ao lado do embalador. Ásia, Europa Oriental, América Latina, até mesmo África… são áreas geográficas promissoras, algumas com riscos óbvios.

Em qualquer caso, não devemos esquecer que os seres humanos são criativos e é possível que surjam novas ideias que proporcionem outras soluções que melhorem as actuais embalagens ou respondam a novas exigências dos consumidores.

12.- O HOMEM

Duzentos anos se passaram desde que Nicolas Appert, trabalhando laboriosamente na padaria de sua confeitaria parisiense, deu seus primeiros passos. Certamente ele não estava ciente do que o resultado de seus estudos significaria nos próximos séculos. Voltando atrás no tempo, muitos milênios se passaram desde que o homo sapiens, em sua caverna neolítica, detectou que certos fatores ambientais, como o calor do fogo ou a ausência de umidade, favoreciam o prolongamento da vida da carne que comiam.

Mas estes fatos, como a pedra jogada na água de um lago, têm gerado, sob a forma de círculos concêntricos, novos passos no caminho para a preservação dos produtos perecíveis consumidos pelo homem. Atrás de cada um deles – ou melhor, na frente deles – sempre houve um homem.

O homem é o único ser da Criação, capaz de modificar o seu ambiente a seu favor, para isso ele desenvolve as ferramentas apropriadas. Os recipientes de metal fazem parte deles e, portanto, têm um lugar na cultura. Porque a cultura humana não são apenas as pinturas que cobrem as paredes de um museu ou os livros que enchem as prateleiras de uma biblioteca. A cultura é também as moedas com as quais pagamos o bilhete do autocarro ou a chave com a qual abrimos a nossa porta. Cultura, em suma, é também a lata de refrigerante que alivia o nosso calor numa tarde de Verão.

Portanto, sem medo de cair no pedantismo, os barcos de metal são também uma boa realização do homem, usando seus poderes e faculdades, dons recebidos de seu Criador de quem ele é a imagem e semelhança.

Este trabalho, com suas falhas e falhas, não pretende ser mais do que uma pequena homenagem a esses homens, esses milhares de homens que dedicaram suas vidas profissionais para facilitar a vida dos outros, fazendo boas embalagens. Tive a boa sorte de conhecer um bom número deles.