lRESUMEN

A operação de fechamento em um recipiente retangular tem algumas características que o tornam diferente de um redondo, pois apresenta um grau de complexidade maior. O estudo seguinte explica essa complicação e fornece diretrizes para resolvê-la.

ANTECEDENTES

A operação de fechamento consiste em unir solidamente o fundo ou a tampa ao corpo do recipiente. Isto é conseguido através do engaste do bordo da tampa – chamado “flange” – até ao bordo do corpo – chamado “flange”. As ferramentas básicas do fixador são:

– Mandril: Placa que está alojada na calha da tampa e que serve de apoio firme para a operação.

– Rolos de fecho: Rolos equipados com uma ranhura com um perfil especial para cada caixa. Há dois tipos de cilindros, primeira e segunda operação. Os primeiros, têm a missão de curvar e enrolar a borda ou asa da tampa sobre a flange do corpo, iniciando assim a costura. As segundas, esmagam solidamente o todo. Estes rolos são chamados por nomes diferentes, dependendo do tipo de polias e suas áreas: carrinhos de mão, rolos, cilindros, fatias, etc.

A figura 1 mostra uma representação esquemática do desenvolvimento de um fixador. Nele 1) indica o mandril de fechamento, 2) rolo de primeira operação, 3 ) corpo do recipiente, 4) tampa. 5) segundo rolo de operação e 6) área a ser fechada: flange e flange.

Sequência a) é a posição inicial, b) é o acionamento do primeiro rolo de operação e c) o segundo rolo de operação.

Figura 1: Sequência de um encerramento

Para mais detalhes sobre a técnica de um bom fechamento, recomendamos a leitura dos seguintes trabalhos publicados neste site:

–“Especificações de fecho de recipientes de bebidas“.

Não é propósito deste artigo entrar em questões mais gerais sobre fechamentos, vamos focar no caso particular dos recipientes não redondos, especialmente os retangulares. Eles fazem o caso mais difícil para um encerramento.

A razão para esta dificuldade decorre do facto de duas situações extremas e opostas se combinarem no mesmo encerramento. Nos quatro lados do retângulo, o fechamento segue um caminho reto, poderíamos dizer que descreve um arco de circunferência de raio infinito. Por outro lado, nos quatro cantos arredondados, descreve um arco com um raio muito pequeno – geralmente entre 15 e 30 mm. A combinação destas duas situações, para que o encerramento seja adequado em todo o seu perímetro, implica chegar a um compromisso entre diferentes elementos.

É claro que, para conseguir um bom fecho num recipiente rectangular, não basta apenas ajustar os ajustes da costura. Todos os elementos envolvidos devem estar devidamente preparados. As mais importantes são:

– Ala Superior

– Aba do corpo

– Fechamento de ferramentas

– Status do marinheiro

Destes quatro componentes, vamos focar neste artigo os três primeiros, pois são mais específicos para este tópico. O estado da costureira é resolvido com a aplicação de um bom sistema de manutenção.

Entrando nos detalhes desses elementos, vamos atender de forma concreta a certos fatores dos mesmos, como eles são:

– Desenho e medidas da flange da tampa e do enrolamento da mesma.

– Aplicação de composto de asa

– Forma e dimensionamento do flange do corpo

– Perfil das gargantas do primeiro e segundo rolos de operação.

– Dimensões de fecho

A definição precisa de cada um deles depende substancialmente da obtenção de um bom fechamento em um recipiente retangular.

DESENHO E MEDIDAS DO FLANGE DE UMA TAMPA RECTANGULAR

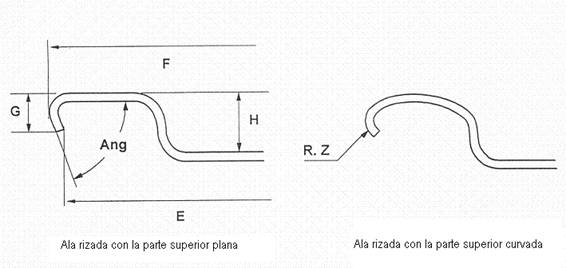

Podemos definir a flange como a área externa da tampa, localizada entre a parede da tigela e o perímetro externo. Durante a operação de fecho, torna-se o gancho de cobertura. Existem dois tipos de asa: plana e encaracolada.

A flange plana é completamente lisa e termina na aresta afiada definida pelo corte do material. Ou seja, a sua borda exterior é a borda de corte. Actualmente a sua utilização é muito limitada porque se trata de uma tecnologia obsoleta.

Na asa enrolada, a borda externa é dobrada para dentro para que a borda de corte seja aconchegada. Isto facilita a operação de fechamento e a capacidade de empilhamento das tampas. Dentro deste tipo, existem duas versões.

- a) Aquele com a parte superior plana. Ver figura nº 2.

- b) Aquele que tem a curva. Este segundo caso favorece mais a formação do fecho, mas as suas ferramentas de fabrico são mais complexas, especialmente se se tratar de uma tampa rectangular, pois é o nosso tema.

Figura 2: Versões com asas encaracoladas

Em geral, por uma questão de simplicidade, vamos considerar nos comentários seguintes que a asa é do tipo a).

Para determinar a largura da flange de uma tampa, ela será medida externamente, se for do tipo encaracolada, a ondulação será endireitada e no caso de tampas retangulares, será medida nas partes retas.

Durante a operação de fechamento, quando o flange da tampa é dobrado para formar o gancho da tampa, acontece que nas áreas retas esta ação é uma simples dobra do metal que não apresenta dificuldades, mas nos cantos o material se comporta como se estivéssemos tentando dobrar as hastes de um ventilador. O metal localizado na periferia da asa, tem que ser dobrado num raio menor que o original, ou seja, tem que ser reduzido a um volume menor que o original. Isto faz com que ela flua para a parte livre, ou seja, para a aresta de corte, ou para deformar sob a forma de rugas ou dobras. A segunda opção é muito negativa, por isso temos de optar pela primeira.

Portanto, para facilitar este fluxo do material, é necessário assegurar que a sua dureza seja moderada. A primeira conclusão é que a folha-de-flandres de dureza média ou baixa – ou TFS – deve ser usada para tampas retangulares, quanto menor for o raio do canto, menor será a dureza. O endurecimento T 3 ou T 57 dá resultados satisfatórios.

Por outro lado, se a largura da flange da tampa for uniforme em todo o seu perímetro, acontecerá que quando esta rasteira do seu material for gerada nos cantos, resultará num aumento da sua largura no momento do fechamento nestas áreas. Isto resultaria em ganchos de tampa em excesso nos raios, deixando o fecho desequilibrado. Para evitar este defeito, é necessário reduzir a dimensão do flange nos quatro cantos, isto deve ser feito progressivamente, partindo da dimensão existente na parte reta e atingindo o mínimo de 45º no arco. Desta forma, a menor dimensão inicial nas áreas curvas do flange será compensada pelo seu aumento no comprimento durante o processo, resultando num gancho de aba uniforme em todo o perímetro do fecho.

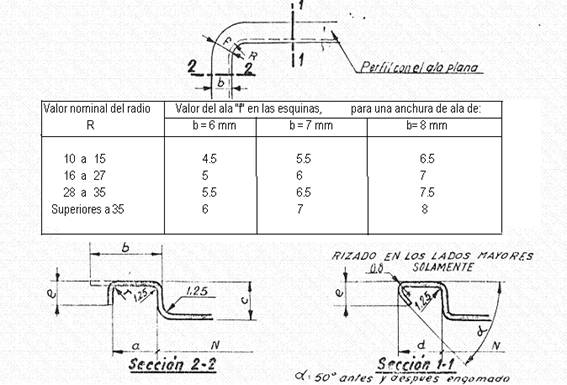

Quanto menor o raio do arco nas esquinas, maior deve ser esta diminuição de material. A Figura 3 resume os valores recomendados desta redução em função da largura nominal da asa e dos valores dos raios.

Figura nº 3: Valores de flange recomendados nos cantos

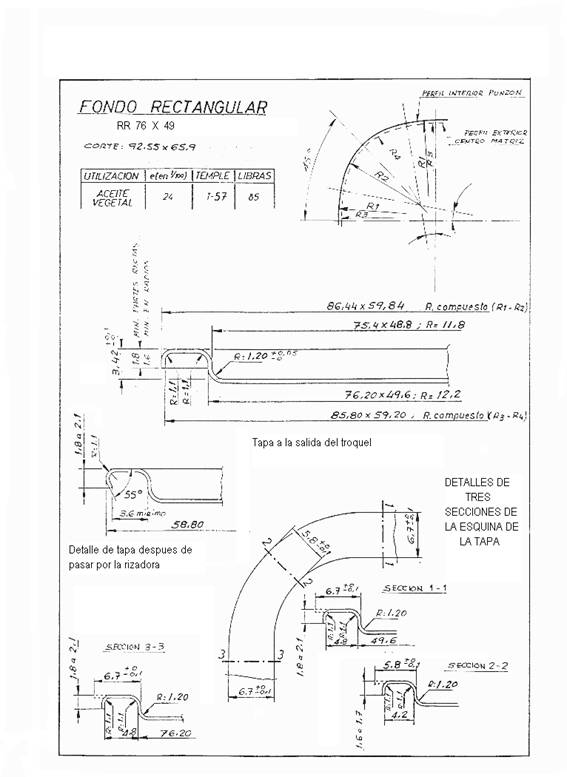

Estes valores são tomados a 45º, no seu ponto mínimo de comprimento. O desenho da matriz da tampa tem de incorporar esta redução de flange nos raios. Por outro lado, a altura do encaracolamento deve ser mantida mais ou menos uniforme, a fim de facilitar a formação do gancho da tampa no fechamento. Este último leva a ter que reduzir a largura do canal da asa nas áreas onde há menos material, ou seja, nos quatro cantos. Isto faz com que os centros dos raios da face externa do centro do dado e a face interna do punção não coincidam com o centro das outras partes dentro do dado. Além disso, nestas duas partes, os cantos são configurados com raios compostos. Veja a figura nº 4. Para determinar os valores destes raios, é necessário defini-los por traçado geométrico, o que mais tarde é corroborado de forma prática.

Figura nº 4: Cobertura rectangular com largura de flange reduzida nos cantos

. A figura nº 4 mostra uma tampa de formato RR 76 x 49 com um raio de 12 mm. As indicações acima foram tidas em conta na sua concepção. Pode-se ver que na seção 2-2, correspondente ao canto da tampa, a largura do canal é de 4,2 mm, enquanto nas outras é de 4,8, ou seja, a redução do material é assumida principalmente nesta dimensão.

Depois de cortada, a borda é enrolada a 55º. Esta operação pode ser feita:

– 1º: Nos dois lados principais. Este é o procedimento clássico e simples.

– 2º: Em todo o perímetro: Requer equipamento mais complexo, mas é a melhor solução para o fechamento.

Evitamos entrar em detalhes, para não nos desviarmos do nosso tema. Basta dizer que qualquer uma das duas pode dar um bom encerramento, embora se possível seja melhor optar pela segunda opção.

APLICAÇÃO DE COMPÓSITO NA FLANGE DE UMA TAMPA RECTANGULAR

As tampas retangulares podem ser gomadas usando duas técnicas diferentes:

– Por tampão. Este é o procedimento tradicional e ainda o mais difundido.

– Por duche. Proporciona melhor qualidade.

Em ambos os casos, se a tampa tiver sido enrolada apenas nos lados maiores, a quantidade de composto utilizada é menor nestes dois lados, uma vez que o canal de acesso para a aplicação é mais estreito. Isto causa uma falta de uniformidade no volume de borracha aplicada ao longo do perímetro da asa.

Outra condição desejável é que o composto seja aplicado o mais próximo possível da borda externa da flange, pois isso garante sua localização no fechamento na área de sobreposição da tampa e dos ganchos do corpo. Isso é difícil de se conseguir nos lados com o encaracolamento iniciado, mas é necessário chegar o mais perto possível desse objetivo.

Nos cantos, como a largura do canal do flange é mais estreita do que nos lados sem o início da ondulação, o volume de borracha depositada também será reduzido. Nesta área, a pegada composta diminuirá desde o ponto de junção com os lados não-crimpes até aos lados da ondulação iniciada.

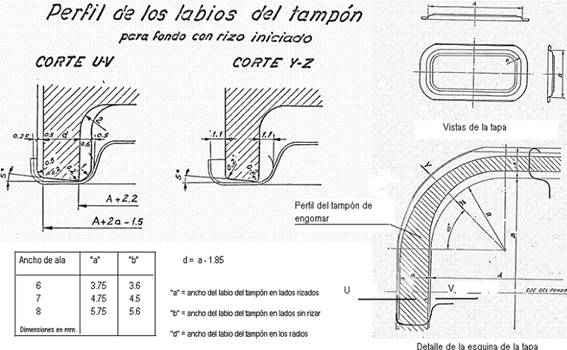

A figura 5 mostra a forma do tampão gomado para uma tampa retangular, com os lados maiores com um encaracolamento iniciado. As dimensões estão ligadas à largura do flange da tampa.

Figura nº 5: Dimensionamento de uma pastilha elástica

Para conseguir uma boa vedação, é muito importante que a borracha:

– está localizado no local pretendido e não contamina outras áreas da asa.

– aquele elástico para caber nos interstícios do fecho.

– é bem polimerizado e ligado ao metal

A quantidade de composto a ser aplicada para conseguir uma boa vedação depende da largura do flange da tampa. É verificado pesando a tampa antes e depois da gomagem. Para calcular o peso teórico a aplicar, os dados básicos a conhecer previamente são o volume que uma vez seco deve ocupar na asa. Uma vez definido isto, basta aplicar o peso específico do composto utilizado uma vez seco e sua porcentagem em sólidos – ambos dados a serem fornecidos pelo fabricante – para calcular o peso úmido do composto a ser depositado sobre a asa.

A tabela seguinte define o volume teórico adequado a ser depositado no flange expresso em mm3 por metro linear de flange. Conhecendo estes dados e o perímetro da tampa, por uma simples proporção é determinado o volume por tampa e com base neles é desenvolvido o cálculo do volume teórico molhado

Largura da aba de flange Volume em mm3/linear m. ( V )

6 mm 180

6.7 “ 200

7 “ 210

8 “ 250

Fórmulas: p= V x L x d /1000 P = 100 x p/E

Onde:

p = Peso teórico do composto seco por fundo expresso em mgrs.

P = Peso teórico do composto líquido por fundo em mgrs.

d = gravidade específica do composto

E = % de sólidos do composto

V = Volume de composto por metro linear em mm3/m

L = Desenvolvimento do perímetro da cobertura em mm.

FORMA E DIMENSIONAMENTO DO FLANGE DO CORPO

Em geral a influência dos corpos é menos significativa do que as tampas na obtenção de uma boa vedação. Resumindo, podemos dizer que eles devem:

– ter rigidez e firmeza suficientes para suportar adequadamente a operação de fechamento.

– ser dimensionada para que a tampa caiba suavemente sobre a boca.

– o flange do flange tem um raio e largura adequados.

Vamos focar apenas no terceiro ponto, porque talvez seja o mais importante. O primeiro está ligado à escolha do metal certo e o segundo é apenas para tomar como referência as dimensões do centro do molde do molde de cobertura.

A execução da flange em um recipiente retangular é geralmente realizada de três maneiras diferentes:

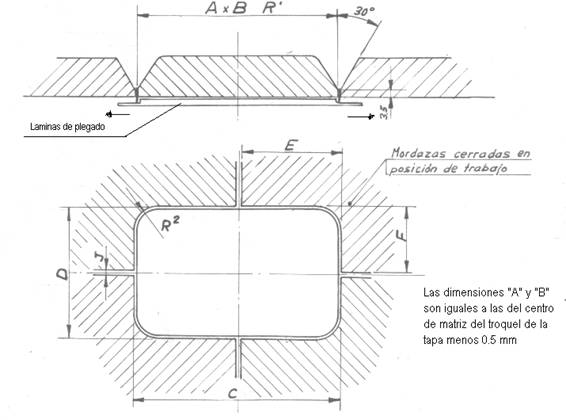

– Por dobrar – ou também chamado “espremedor”. A flange é formada dobrando a borda do corpo sobre as mandíbulas externas que a abraçam, empurrada pelas lâminas expansoras de abertura. Ver figura 6.

Figura nº 6: Estanhagem por espremedor

– Por tampão. Neste caso, a aba é formada pressionando o corpo contra um molde de abas que tem a sua forma. Este tipo de ferramenta normalmente tem batentes nas partes rectas e o ângulo da flange varia nos raios. Ver figura nº 7.

Figura nº 7: Estanqueidade tampão

– Por meio de uma ferramenta mista, que combina a técnica de dobragem – expansão – por folhas nos quatro lados retos do recipiente e estofamento nos quatro cantos. Isto faz com que o separador não seja uniforme no seu perfil. Nas partes rectas do mesmo, o raio é pequeno e o flange tende para a horizontal, enquanto que nos cantos o raio é maior e o flange é menor e com uma certa inclinação. Isto é mais um problema de aparência do que de qualidade. Se a flange estiver bem dimensionada, estas variações de forma ao longo do perímetro não são transferidas para o fechamento. Dos três sistemas, este é o melhor.

O valor da flange está relacionado com o tamanho da asa. Nas áreas rectas o seu valor é ligeiramente superior ao dos raios. Como regra geral, esta diferença é de 0,15 mm. Isto deve-se em parte ao desenho da ferramenta e em parte à elasticidade do material. Desta forma, há uma melhor correlação entre a asa nos raios e o flange na mesma área. Os valores indicativos são apresentados abaixo.

Largura do flange da tampa Flange do corpo Flange do corpo nos raios

6 2.55 2.40

6.7 2.85 2.70

7 3.00 2.85

8 3.70 3.50

A largura do flange será avaliada externamente e resulta da média obtida pela medição em diferentes pontos, já que é difícil conseguir um flange uniforme em todo o perímetro.

ROLOS DE BLOQUEIO

A parte mais crítica das ferramentas de vedação são os rolos de vedação. A escolha certa do perfil do mesmo, especialmente a primeira operação, depende da obtenção de uma boa qualidade na mesma. No nosso caso, os contentores rectangulares têm características especiais, como vimos nas diferentes secções. Estes podem ser resumidos como uma falta de uniformidade na flange da tampa e na flange do corpo.

Por este motivo, os perfis de rolos utilizados em recipientes redondos, com um valor teórico de flange e flange igual ao recipiente retangular que pretendemos fechar (por exemplo, flange 7 mm e flange 3), não costumam dar um resultado totalmente satisfatório. O problema ocorre frequentemente nos raios, onde “espigões” aparecem frequentemente na base do fecho e as rugas aparecem no gancho da tampa.

Insistimos novamente que quando isto acontece, o melhor a fazer é não perder tempo tentando diferentes tipos de perfis de rolos até encontrar um que funcione, isto nem sempre dá resultados. Devemos ter a certeza de que a flange e a flange, especialmente nos raios, cumprem os requisitos descritos acima e que as tampas são de boa qualidade, caso contrário perderemos tempo “lutando” com a costureira. Entretanto, se começarmos com os componentes certos, é hora de estudar os cilindros.

Rulina 1ª operação: É fundamental para um bom fecho. Define a formação correcta do gancho.

A experiência tem mostrado que bons resultados são geralmente obtidos usando um perfil que preenche as seguintes condições:

– Altura da garganta: A altura que corresponderia a um fechamento de recipiente redondo com uma flange menor que a do recipiente retangular em questão. Por exemplo, se a tampa rectangular tiver uma altura de flange de 6,7, deve ser utilizado um rolo com 6 mm de altura de flange.

– Profundidade da garganta: Neste caso, a profundidade da garganta deve ser aumentada em 015 mm, o que corresponderia a um fechamento de recipiente redondo com um flange menor. Continuando com o exemplo anterior, tomaríamos a profundidade da garganta para uma asa de 6 mm e acrescentaríamos 0,15 mm a mais de profundidade.

Em resumo, seria uma questão de escolher um rolo que fosse adequado para fechar um recipiente redondo com uma flange um passo abaixo do retangular que queremos fechar, aprofundando a sua garganta em 0,15 mm.

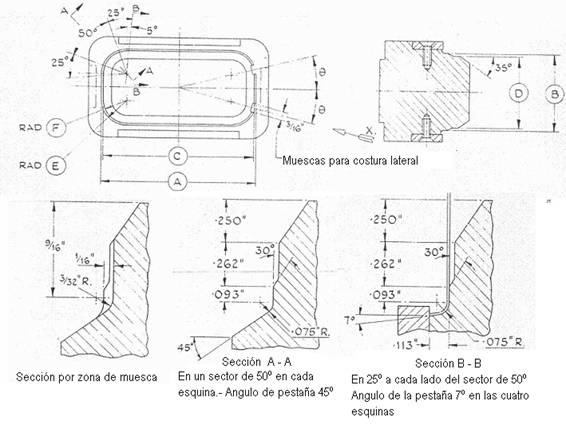

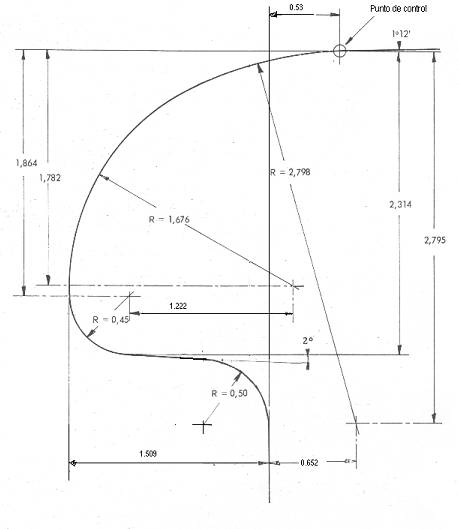

Estes valores foram alcançados de uma forma prática, mas há uma lógica para isso. Tendo em conta a redução das dimensões nos raios dos componentes de fecho, o objectivo é encontrar um perfil de garganta intermédio aos valores que, separadamente, corresponderiam às partes rectas e aos raios do contentor. A figura 8 mostra um perfil que funciona bem para recipientes retangulares com uma flange nominal de aproximadamente 7 mm.

Figura nº 8: Perfil do rolo 1ª operação

Rulina 2ª operação: Não tão importante como a anterior. Pode ser utilizado o equivalente a um fecho de contentor redondo dos mesmos parâmetros, embora existam também aqueles com ligeiras adaptações para melhorar o seu desempenho. Na figura nº 9 é desenhado um exemplo que dá bons resultados; também é desenhado para uma asa de 7mm.

Figura nº 9: Perfil do rolo da 2ª operação

Há outros componentes que devem ser tratados, como o mandril e o mandril de compressão. Assim como seus ajustes: medidor de altura, mola de compressão, etc… Mas isso já faz parte do que é a técnica do fechamento, que não é o tema deste trabalho.

MEDIDAS DE ENCERRAMENTO

Os passos a seguir para conseguir um bom fecho num recipiente rectangular são os genéricos para esta operação e já encaminhámos o leitor para alguns trabalhos relacionados com eles, pelo que não vamos expandir sobre ela.

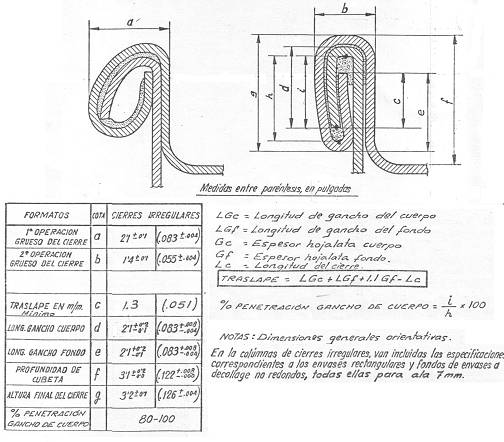

A título meramente indicativo, mostramos os valores padrão para um fecho num recipiente rectangular com um flange de 3 mm e um flange de tampa de 7 mm, que é normalmente o caso mais geral. A figura 10 mostra-os.

Figura nº 10: Medidas de um fecho rectangular

No entanto, as seguintes observações devem ser observadas:

– Os fixadores de canto têm ligeiras diferenças dimensionais em relação às partes rectas.

– A espessura do selo é aumentada em 0,1 mm nos cantos.

– Se a pressão for aumentada para tentar equalizar a espessura ao redor do perímetro, criará um excesso de altura de fechamento nos cantos.

– Para garantir resultados uniformes de vedação, o corpo deve ser sempre posicionado no vidro de exposição na mesma posição em relação à costura lateral do vidro de exposição.

– Nas máquinas de costura que utilizam mais de um rolo para cada operação, é essencial que os seus perfis sejam idênticos e as suas definições sejam as mesmas.

0 Comments