SÍNTESE

A operação de fechamento é fundamental para a indústria metalúrgica e de embalagens. Aqui desenvolvemos os requisitos necessários para obter uma boa vedação, com componentes intercambiáveis, analisando o que são e como devem ser condicionados.

INTRODUÇÃO E REQUISITOS

INTRODUÇÃO:

Há uma tarefa comum para a indústria metalúrgica e para os embaladores. É a realização do fechamento ou união do corpo do recipiente com sua tampa e fundo correspondentes. Para assegurar que este trabalho seja realizado em condições adequadas e mantenha níveis de qualidade uniformes e seguros, uma série de recomendações e normas estão sendo aplicadas cada vez mais, inicialmente a nível nacional em cada país, mas que têm sido gradualmente internacionalizadas através de organismos reguladores. Neste artigo resumimos as principais conclusões destas recomendações.

Este trabalho contém as especificações recomendadas a serem aplicadas na compra de embalagens e fundos destinados a produtos processados e alimentos. Os dados aqui apresentados são aceites pelas principais indústrias metalográficas a nível mundial.

A aplicação destas especificações permite definir um acordo de permutabilidade, em todas as questões relativas à dupla selagem dos contentores fornecidos pelos fabricantes. Embora as dimensões e tolerâncias aqui detalhadas sejam bastante realistas, o uso indiscriminado das mesmas não garante resultados idênticos, aplicando um ajuste comum. Há certas medidas em que é difícil chegar a uma unanimidade de critérios, como o raio da bandeja inferior, ou o diâmetro mínimo do interior do cacho da mesma, onde podem ser apresentados valores diferentes, que dão origem a ajustes específicos.

REQUISITOS:

Os recipientes e fundos devem ser fabricados, embalados e transportados da forma mais adequada para o enchimento, embalagem e distribuição do produto alimentar a que se destinam.

Recipientes, fundos soltos e ferramentas de fechamento para máquinas de costura devem ser dimensionados para garantir a intercambialidade dos componentes de cada fabricante, ao longo do equipamento de enchimento, fechamento, transporte e embalagem, sujeito às seguintes limitações:

1- Para um determinado modelo de costureira, nem todos os diâmetros e fundos de recipientes de qualquer tipo podem ser fechados com mandris e rolos de costura comuns.

2- Devido às variações nas dimensões de ambos os componentes e ajustes da máquina, mesmo dentro das normas recomendadas, não é possível garantir que não será necessário fazer ajustes entre diferentes fornecimentos, mesmo do mesmo fornecedor. No entanto, considera-se que a adesão a estas normas garantiria que a necessidade de ajustes fosse minimizada.

3 – O fornecedor da máquina de costura fornecerá os ajustes recomendados da máquina e a sua configuração, para qualquer combinação de recipientes e fundos. Aconselha-se que mais tarde, quando surgirem problemas, o procedimento de configuração deve ser utilizado como base para garantir que a configuração da máquina esteja correcta.

ALVOS DIMENSIONAIS E TOLERÂNCIAS

Na época, os seguintes acordos foram adotados pelos fabricantes para as normas listadas neste documento:

– 1:“Alvos” com a sua tolerância positiva ou negativa. A dimensão “alvo” a ser alcançada é o valor que é considerado ideal para cada parâmetro. Este valor “teórico” é definido pelos dados nominais. 99,7% dos recipientes ou fundos de qualquer lote (ver nota), devem estar dentro das tolerâncias indicadas. A média de todas as medidas nesta categoria deve ser igual ou próxima do valor “alvo” indicado. No caso de altura do recipiente vazio, onde a tolerância definida é de mais ou menos 0,50 mm, espera-se que a média para todas as medições esteja dentro de mais ou menos 0,13 mm da medição alvo.

– 2: Campo definido (não “alvo”). 99,7% dos recipientes ou fundos de qualquer lote (ver nota), devem estar dentro do campo estabelecido. Este campo é delimitado pelas tolerâncias.

– 3: Valor mínimo. 99,7% do produto em qualquer lote (ver nota), deve ser igual ou superior ao valor mínimo estabelecido.

– 4: Passa-falha no campo. 99,7% do produto em qualquer lote (ver nota), deve estar dentro das dimensões declaradas “pass/fail”.

– As dimensões mostradas sem tolerâncias são dimensões da ferramenta apenas para referência.

Nota: Um lote é definido como um fornecimento ou consignação compreendendo não menos de 50.000 embalagens ou 200.000 sacos.

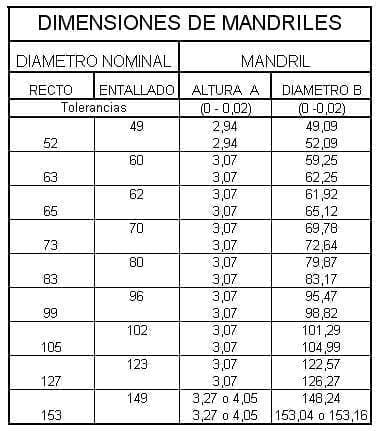

MANDRIS PARA MÁQUINAS DE COSTURA DE LATAS OU RECIPIENTES METÁLICOS

A parte básica das máquinas de emoldurar é o mandril, juntamente com os rolos de emoldurar. Este disco é ajustado ao interior da bandeja inferior de forma muito precisa, e atua como um suporte, sobre o qual o material é fechado por enrolamento – ou costura – sob a ação dos rolos.

As dimensões do mandril estão intimamente ligadas às do fundo. Portanto, a fim de garantir que o mesmo mandril possa ser utilizado para fornecimentos sucessivos do mesmo, mesmo que sejam de fornecedores diferentes, a intercambialidade entre eles deve ser garantida, como já assinalamos.

O mandril tem duas partes diferentes, a parte superior onde é fixado à máquina de costura, cujo dimensionamento é definido pelo fabricante do equipamento, e a parte inferior ou activa ligada às medidas dos fundos a utilizar na operação de costura. A Figura 1 mostra o perfil da área inferior ou lábio do mandril, dependendo dos recipientes a serem fechados.

Figura No. 1: Perfil do lábio mandril

As medidas apropriadas deste perfil, dependendo dos fundos a serem utilizados, são mostradas na tabela em anexo. Na verdade, uma série de dimensões foi unificada, qualquer que seja o diâmetro do fundo a ser fechado. O ângulo de inclinação do lábio “D”, o raio do lábio “C” e o ponto de referência “E” sobre o qual a medição do diâmetro deve ser feita são comuns. Portanto, as duas únicas dimensões variáveis são: A altura do lábio “A” e o seu diâmetro “B” no ponto de referência.

Dimensões comuns para todos os diâmetros de mandril:

Altura do ponto de referência E = 1,05 mm

Raio do mandril C = 1 mm +0,00 / -0,05

Ângulo labial D = 4º +/- 10`.

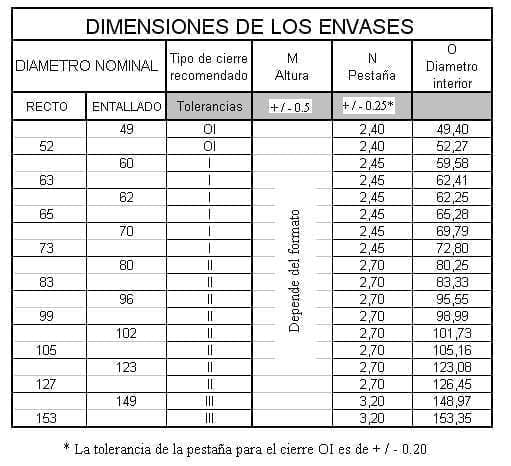

Nesta tabela, os diâmetros nominais dos recipientes rectos mais comuns são diferenciados em colunas separadas das das extremidades reduzidas – ou entalhadas -, uma vez que actualmente coexistem no mercado recipientes rectos e com uma extremidade entalhada.

A altura “A” do lábio mandril permanece constante por muitos diâmetros, com exceção dos pequenos e dos maiores. Neste último caso – diâmetro 153 – ainda existem duas alturas diferentes no mercado, o que resulta em dois valores diferentes de diâmetro “B”.

DIMENSÕES DOS FUNDOS

Como já dissemos, para permitir uma unificação da ferramenta de fechamento para o mesmo formato, e para obter um fechamento de qualidade, seja quem for o fornecedor do recipiente, é necessário manter as mesmas medidas em todas as dimensões que afetam a realização do fechamento. Para isso, há muitos anos que se trabalha entre fabricantes, associações comerciais, organizações, etc., e hoje em dia foi alcançado um bom grau de normalização.

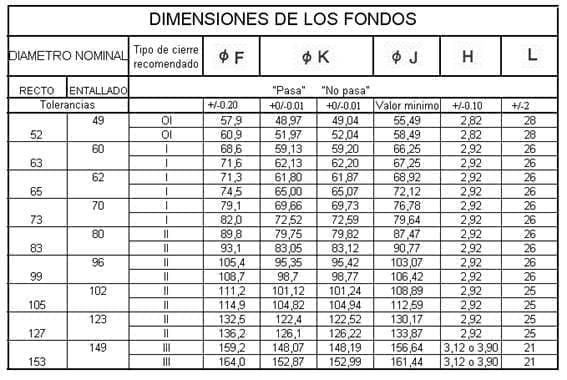

No desenho nº 2, as medidas para fundos redondos de recipientes de conservas, do tipo convencional, são delimitadas, não incluindo as tampas de anéis de abertura fácil. Respeitando estas medidas, é possível utilizar os mandris acima com bons resultados.

Figura nº 2: Medidas básicas de um fundo relacionadas com o encerramento

Deve-se esclarecer que os fechos são classificados em sete tipos diferentes, dependendo das dimensões dos seus diferentes componentes (corpo e ganchos inferiores, altura de fecho, sobreposição,…). O menor destes é o OIII e o maior é o IV . O primeiro (OIII) seria um mini fecho para recipientes muito pequenos com pouca responsabilidade e o último (IV) para latões de tamanho grande. Os tipos mais utilizados são OI, I e II, que cobrem os tamanhos normais de recipientes. Acontece que o mesmo formato pode ser encontrado no mercado com um ou outro tipo de fecho. Por exemplo, o diâmetro 73 nos tipos OI e I.

Tenha em mente que quando você muda o tipo de fechamento, as dimensões dos fundos ligados a ele e também a aba do corpo são modificadas. Portanto, cada usuário deve ser muito claro sobre que tipo de fechamento ele quer usar e ligar os suprimentos do contêiner a ele.

A tabela seguinte mostra as medidas dos fundos convencionais, relacionadas com o seu fechamento, padronizadas para conseguir a intercambialidade dos componentes. Para não tornar a tabela demasiado complexa, apenas foram mostradas as medidas para o tipo de fecho mais usual em cada caso, o que está indicado na coluna “Tipo de fecho recomendado”.

Tal como com os mandris, diferenciámos entre os diâmetros rectos dos contentores e os valores para as pontas entalhadas. Portanto, a coluna “entalhada” não reflete as dimensões dos recipientes, mas sim as das extremidades reduzidas.

O diâmetro “F “, que é o diâmetro externo, define a quantidade de material disponível para fazer o gancho inferior na costura, e influencia o dimensionamento de muitas partes da costura (alimentador do fundo, starwheels, etc.). É uma medida básica da tampa. Há uma série de fórmulas que ligam as diferentes dimensões dos elementos de fechamento, ou seja, as dimensões do mandril com as da tampa ou da flange. Por exemplo, o diâmetro “F” está relacionado com o diâmetro do mandril “B” através das seguintes expressões:

Para fechamento tipo OI: F = B + 8,76

Para fechamento tipo I: F = B + 9,36

Para fechamento tipo II: F = B + 9,88

Para fechamento tipo III: F = B + 10,92

No caso do diâmetro“K“, que é o diâmetro de ajuste do mandril, e portanto o fundamental para a vedação, foram expressos os valores máximo e mínimo, que correspondem ao “passe”, “falha” dos medidores de controle de qualidade desta medida. As tolerâncias apresentadas nas colunas “passe” e “falha” são as tolerâncias de construção das bitolas correspondentes. A fórmula que liga essa medida ao diâmetro do mandril no ponto de referência é a seguinte:

Diâmetro inferior até 99: “Pass” K = B – 0,12/ “Fail” K = B – 0,05

Diâmetro dos fundos superior a 99: “Pass” K = B – 0.17 / “Fail” K = B – 0.05

A dimensão “J”, o diâmetro do interior da ondulação, é de relativa importância, e o seu objectivo é evitar interferências com a flange do corpo. É por isso que apenas o seu valor mínimo é reflectido. A fórmula para determinar o valor de “J” em função do diâmetro “B” do mandril varia de acordo com o tipo de vedação selecionado, e é a seguinte:

Para fechamento tipo OI: J = B + 6,40

Para fechamento tipo I: J = B + 7,00

Para fechamento tipo II: J = B + 7,60

Para fechamento tipo III: J = B + 8,40

Isto porque à medida que o tipo de fecho aumenta, também aumenta o flange e, portanto, deve ser deixado mais espaço para a sua localização dentro do flange da tampa.

A altura ou profundidade da célula“H” deve ser medida em três pontos equidistantes do fundo e a média das três leituras deve ser encontrada. Esta média é também uma dimensão básica e está ligada à altura do mandril nos seguintes termos:

Diâmetros inferiores 49 e 52: A = H + 0,12

Diâmetros restantes: A = H + 0,15

A dimensão “L”, altura da pilha, não é dada em milímetros, mas no número de fundos que cabem em 2″ (50,8 mm) e é medida com uma bitola. Em outro artigo, complementar a este, detalharemos o desenho, dimensionamento e uso das bitolas necessárias para controlar estas dimensões, assim como outros que comentaremos a seguir, embora já no trabalho:

– O controle dimensional dos fundos pode ser visto em grande medida esta questão

No fundo, há também duas medidas que permanecem constantes em todos os diâmetros, são elas:

Altura do ponto de referência “E” = 1,05 mm

Raio interior do canal “G” = 0,95 mm + 0,05 / – 0,00

A posição ou altura do ponto de referência “E” é a mesma no fundo e no mandril.

O raio interno da calha “G” é igual ao centro do punção, e seu valor é 0,05 mm menor que o do mandril de travamento “C”, mas com a tolerância alterada.

DIMENSÕES DO CONTENTOR

Poucas das medidas do pacote estão relacionadas com o encerramento, na verdade apenas três:

Altura: Deve ser uniforme em todo o lote, a fim de obter uma tensão compressiva análoga em todos os recipientes durante o processo de selagem.

– Tab: Sua dimensão define as medidas do gancho do corpo, por isso é um valor muito importante a controlar.

– Diâmetro interno: Na sua zona extrema, a correspondente ao flange, especifica o ajuste entre o fundo a ser fechado e o recipiente.

Portanto, é necessário padronizar seus valores para obter uma intercambialidade de componentes. O desenho nº 3 mostra as três dimensões mencionadas acima para um recipiente de três peças.

Figura nº 3: Dimensões de um recipiente com impacto sobre o fecho

Na tabela seguinte indicamos os valores destas medidas, mas primeiro devemos fazer os seguintes comentários:

1º – Há tanta diversidade de alturas de contentores no mercado que não é possível enumerá-los, apenas indicamos a tolerância aplicável a eles. A altura deve ser medida com equipamento adequado – ver manómetros de controlo – e numa área afastada da costura lateral.

2º – A largura do flange varia com o tipo de fixador, portanto seu valor está ligado a ele. Deve ser medido a partir do ponto de referência, situado a 2,5 mm do bordo. Será tomado como valor a média de duas medidas a 180º, a pelo menos 10 mm de distância da costura lateral.

3º – O diâmetro interno do recipiente não é uma medida crítica em relação ao fechamento, embora seja em relação à capacidade do recipiente. Portanto, neste trabalho, focado no primeiro fator, vamos indicar o valor do diâmetro como referência, mas sem refletir as tolerâncias. Como critério geral, o fundo deve caber ligeiramente sob pressão sobre o corpo. Um teste fácil é que uma vez colocado o fundo no corpo e ligeiramente pressionado, se o conjunto for virado de cabeça para baixo, o fundo não deve cair.

No caso das embalagens de salsichas, os critérios a seguir são os mesmos que para as latas de três peças.

FECHANDO

Um “fecho” ou “fecho duplo” é definido como a junta resultante do encravamento da extremidade do corpo de um recipiente com o seu fundo ou tampa. Esta conexão é feita por um processo de engaste ou engaste duplo, ou seja, com uma parede de segurança dupla. Deve ser perfeitamente hermético.

Esta seção recomenda os padrões de operação para selos duplos, para diferentes diâmetros de recipientes e fundos, assim como detalhes dos parâmetros e os pontos em que eles devem ser medidos.

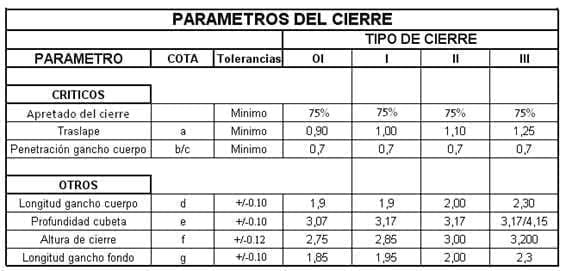

Estes parâmetros estão divididos em duas categorias:

Críticas: Estas são certas medidas do selo duplo cujos valores devem ser cumpridos para garantir a adequação do selo duplo.

Outros: Estes são os parâmetros que servem como meio para alcançar os críticos, mas permitem uma certa flexibilidade na sua medição, sem prejuízo da qualidade do fecho.

Ao adquirir uma nova máquina de costura, o comprador deve determinar do fornecedor o padrão de costura que deseja implementar no novo equipamento.

Pode haver algumas diferenças de opinião na definição de quais são as medidas ou valores importantes a controlar num duplo bloqueio, incluindo “crítico” e “outro”. Preferimos as que aparecem sob a forma de dimensões no desenho nº 4.

Figura nº 4: Medidas de um fixador

Os valores dos parâmetros de vedação devem ser obtidos, no caso de pacotes de três peças, como a média de duas medições nas posições de 2 horas e 10 horas, tomando as 12 horas como posição de costura lateral. Para recipientes recheados, ambas as medidas devem ser tomadas a 180º.

Além das medidas limitadas, há dois valores a serem determinados por cálculo, ambos considerados críticos, que são:

A.-Lock Thickness Ratio: Também referido como “Lock Tightness”. Mede a compacidade do selo, comparando a espessura teórica com a espessura real, tendo em conta a contribuição da espessura composta. Para tal, a espessura do selo foi medida no ponto mais desfavorável do seu perímetro. Três critérios complementares podem ser usados para calcular a relação:

a.- Aplicando a seguinte fórmula:

(3ef + 2ec) / espessura real > 0.8

Onde “ef” é a espessura do fundo, e “ec ” é a espessura da parede do corpo.

Esta fórmula pode ser afirmada: “A espessura das cinco paredes do fechamento, dividida pela espessura real, deve ser maior que o quociente 0,7”.

b.- Aplicando esta outra fórmula:

Espessura real = ( 3 ef + 2ec + 0,15 ) +/- 0,05

0,15 milímetros é o valor do “espaço livre”, que deve ser preenchido pela junta de borracha.

c.- Avaliação das rugas do gancho inferior.

Na geração do fechamento há sempre rugas nos ganchos, especialmente no gancho inferior, que é o que mais enfia o material para dentro. A altura – também chamada de comprimento – do gancho inferior livre de rugas é um indicador da estanqueidade do selo. Este grau de aperto é indicado como o comprimento do gancho inferior sem rugas, expresso como uma percentagem do comprimento total do gancho inferior. Este indicador não pode ser medido, deve ser estimado visualmente e como é uma avaliação subjectiva, é necessária uma certa quantidade de experiência para o avaliar correctamente. Quando não há rugas no gancho, o aperto é de 100% e quando a ruga ocupa toda a altura do gancho é de 0%. O seu valor mínimo deve ser de 75%, sempre referido ao pior ponto do gancho inferior, prestando especial atenção a ambos os lados da área da junta de solda lateral.

Qualquer um dos três procedimentos é válido, embora o mais tradicional e amplamente utilizado seja a avaliação pelas rugas no interior do gancho inferior. Nos dois primeiros casos, as medidas serão feitas em milímetros.

B.-Introdução dogancho de corpo. Determinar a relação entre o comprimento do gancho do corpo “b ” e o comprimento do interior do fixador “c”, de acordo com a expressão

Penetração = b / c > 0.7

A tabela seguinte resume os valores recomendados desses parâmetros, divididos em “críticos” e“outros”, para os tipos de fechamento mencionados neste trabalho

Para o controle destas medidas é necessário utilizar uma série de medidores específicos, que serão objeto de outro artigo complementar a este.

O seguinte material foi levado em conta para a realização deste trabalho:

– SEFEL” Standards (European Secretariat of Lightweight Metal Packaging Manufacturers)

– Especificações Industriais Recomendadas para Latas de Alimentos Processadas de Tampa Aberta” desenvolvidas pela MPMA (Metal Packaging Manufacturers Association).

0 Comments