Há duas configurações possíveis para este dado:

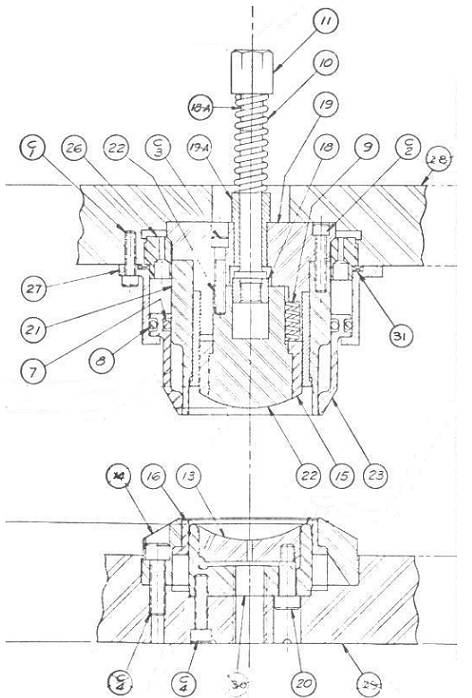

Use o design típico usado em fundos convencionais (usado para conservas ou outras aplicações). Neste caso, a disposição das peças seria a indicada na figura 1.

Figura nº 1: Matriz para cenários de aerossol convencionais

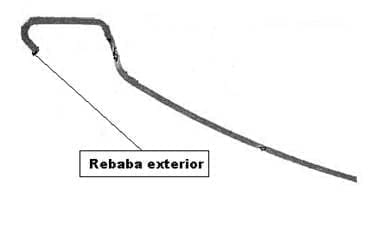

Este molde pode ser simples, duplo, múltiplo, guiado, não guiado, com lâmina de carboneto, etc., tal como qualquer outro molde. Ao cortar o fundo, a rebarba produzida no corte, cujo tamanho dependerá do tipo de faca e punção utilizados e do estado de manutenção dos mesmos, será posicionada na parte externa da borda da ondulação, como mostra a figura nº 2, na qual é representado um fundo após a passagem pela máquina de ondulação.

Abaixo discutiremos as vantagens e desvantagens da utilização deste desenho de molde.

Figura nº 2: Fundo de pulverização encaracolado com rebarbas externas

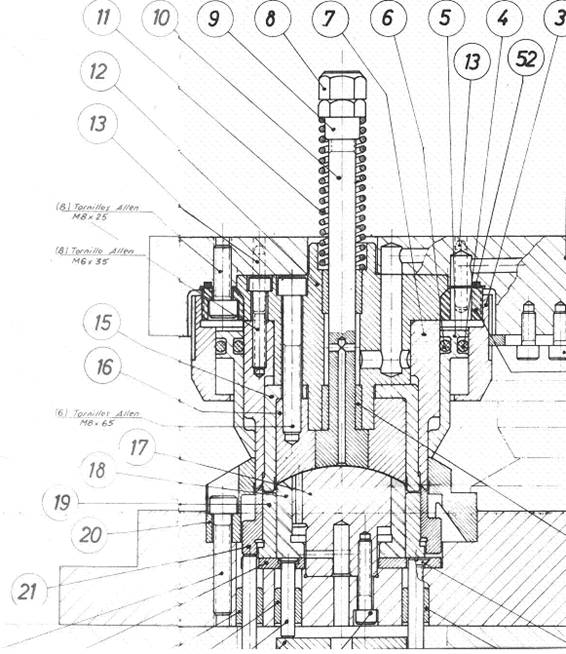

2ª.- Use um molde de configuração inversa. Ou seja, onde o corte é feito de cabeça para baixo. Neste caso, o projeto do coto poderia ser como mostrado no desenho nº 3.

Figura No. 3: Matriz para fundo de aerossol de desenho invertido

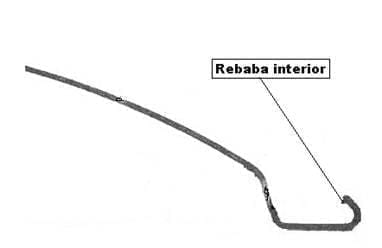

Desta forma, a rebarba de corte seria posicionada dentro da aresta felpudo, como mostra o desenho nº 4.

Figura nº 4: Fundo de aerossol encaracolado com rebarba interior

VANTAGENS E DESVANTAGENS

Comparando as duas opções, os seguintes comentários podem ser feitos:

– A solução de corte sob pressão invertida (rebarba interna) permite uma saída mais estável da peça, especialmente no canal de descarga da prensa e na alimentação da máquina de encaracolar. O desenho desta descarga é simplificado pela parte inferior que repousa na parte superior da asa.

– A operação de enrolar também é facilitada, já que basta girar a posição do disco central do ferro de frisar e seus segmentos externos, para realizar o enrolamento em posição invertida. Para que permanecessem na sua localização original, o nível das ranhuras de encaracolar nestas peças teria de ser elevado para caber no fundo muito alto.

– A transferência do fundo da máquina de enrolar para a máquina de goma é mais fácil, uma vez que está corretamente posicionada na saída da máquina de enrolar para receber a goma dentro de sua asa. Portanto, o virador de descarga é eliminado, o que neste caso seria mais complexo devido à forma do fundo.

– A posição da rebarba no interior da borda da ondulação evita o contato direto entre a rebarba e diferentes partes de várias máquinas, como por exemplo:

o 1º.- Garganta da máquina de frisar

o 2º.- Bases da máquina de goma

o 3º – Fusos do alimentador do fundo da costureira

o 4º.- Rulinas da primeira operação de fechamento

Isto reduz significativamente o desgaste destas peças, prolongando a sua vida útil. Este efeito favorável é muito evidente no 1º e 4º casos.

Por outro lado, o dado para os fundos investidos é mais complexo. Entre outras coisas, precisa de um sistema de pressão de fundo duplo e, portanto, o seu custo aumenta.

Considerando ambas as possibilidades como um todo, optamos pelo desenho da matriz com uma rebarba para dentro, para garantir maior estabilidade na qualidade durante a produção, e por um período de tempo mais longo, sem a necessidade de ações sobre o equipamento.

0 Comments