Algumas indicações para a realização de furos para glândulas plásticas em recipientes metálicos.

PREÂMBULO

A utilização de glândulas plásticas, vertedores e tampas plásticas é generalizada em recipientes metálicos utilizados para conter líquidos, tais como óleos alimentares, produtos industriais, etc. Elas facilitam o derramamento do mesmo e o uso parcial do produto.

A tarefa do metalúrgico é preparar a tampa do recipiente para que a glândula possa ser posteriormente colocada sobre ele. Para isso, deve ser feito um furo na tampa, no qual o gargalo é inserido. Pode ser montado no recipiente em momentos diferentes:

– Na tampa solta, ou seja, antes de ser fechada no corpo do recipiente. Neste caso, a operação de montagem é realizada pelo metalogrador. A capa pode ser posteriormente:

ou fechado pela metalografia e depois o empacotador vai encher a partir do fundo e fechá-lo.

ou fechado pelo embalador, uma vez que o recipiente tenha sido enchido. Neste caso, a metalografia fechou previamente o fundo.

– No contentor, uma vez cheio. A lata é fornecida ao embalador com o fundo e a tampa no lugar. O enchimento preenche-o através do orifício destinado à glândula e depois coloca a glândula na glândula. Nesta opção, o embalador evita o fechamento da tampa ou do fundo.

Existem diferentes maneiras de desenhar o buraco acima da tampa para a glândula e neste artigo vamos olhar para algumas delas.

TIPOS DE ACOMODAÇÕES

A forma de fixação do gargalo na tampa define o tipo de furo ou caixa a ser feita na tampa. As formas mais comuns de executar esta operação são:

– Sob pressão: A glândula/plug é forçada a entrar no furo e permanece no furo devido à interação glândula/plug.

– Crimpagem: Uma saia ou ombro da glândula é crimpada mecanicamente com a flange do orifício.

As variantes destes dois sistemas básicos são muitas e, portanto, são os meios possíveis a serem utilizados. Veremos abaixo alguns exemplos deles.

1º.- PARA MONTAGEM SOB PRESSÃO

Os gargalos montados sob pressão caracterizam-se por possuírem, na zona de união à tampa, uma ranhura onde a flange do orifício perfurado na tampa, após ultrapassar uma saliência que posteriormente impede a sua extracção, se encontra forçosamente alojada. A glândula assenta firmemente na flange do orifício, por meio de uma projeção localizada externamente à garganta. A foto 1 mostra um exemplo deste tipo de glândula.

Figura No. 1: Glândula de Press-in

Dentro deste tipo de montagem sob pressão, podemos diferenciar duas variedades de furos:

1ª. – “Burr free” furo:

Um exemplo deste primeiro tipo é mostrado no desenho da figura 2:

Figura nº 2: Encaixe de um gargalo num orifício sem rebarbas

Caracteriza-se por proteger a ponta do orifício, de modo que o produto embalado não possa entrar facilmente em contacto com ele. É usado para embalagens agressivas que podem atacar o aço visto na vanguarda, por exemplo, fluidos de freio. Para o conseguir, recorremos a isso:

– Faça um corte na tampa com o menor número possível de rebarbas, daí a sua designação. Desta forma, há menos metal exposto e, sobretudo, a borda tem uma superfície lisa e uniforme.

– A glândula tem uma projeção ou degrau de engate muito marcado, onde a borda do buraco é pregada, para sua proteção contra ataques químicos.

Portanto, tanto o diâmetro do orifício como a altura da saia devem ser muito precisos e estas são medidas críticas.

Apresentaremos um exemplo concreto de como fazer o buraco, alertando que ele deve ser tomado apenas como uma idéia, pois cada fabricante de glândulas deve indicar concretamente, para cada tipo de seus produtos, as dimensões e a forma adequada de fazer o buraco.

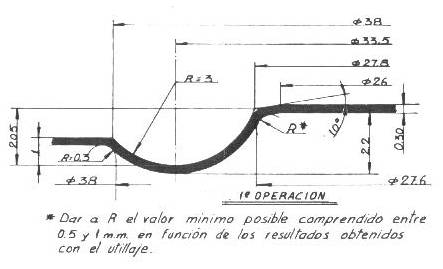

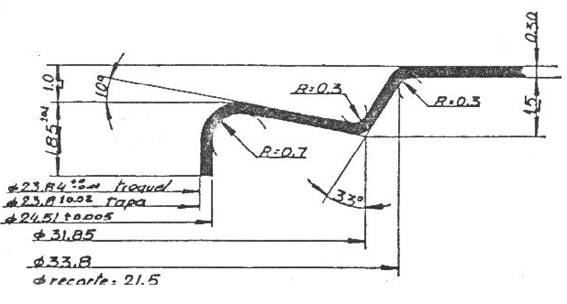

Neste exemplo, o alojamento é feito em duas fases. A primeira é simultânea à fabricação da tampa. Em outras palavras, é uma questão de fornecer o molde de fabricação da tampa com as peças necessárias para formar uma ranhura circular, que prepara a peça onde o furo será feito na operação seguinte.

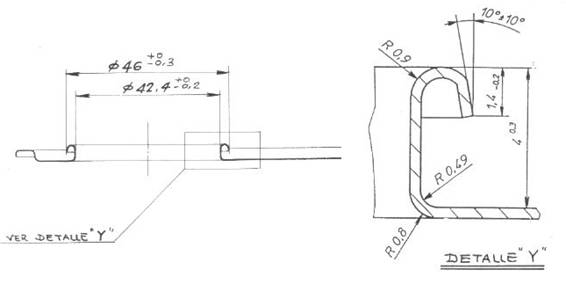

A Figura 3 mostra um detalhe ampliado das dimensões desta parte da tampa necessária para fazer posteriormente um furo de 23,8 mm de diâmetro.

Figura n.º 3: 1ª operação no molde de cobertura do orifício “sem rebarbas” para o preme-gaxeta de pressão

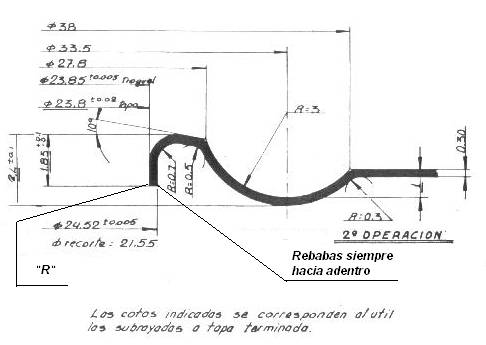

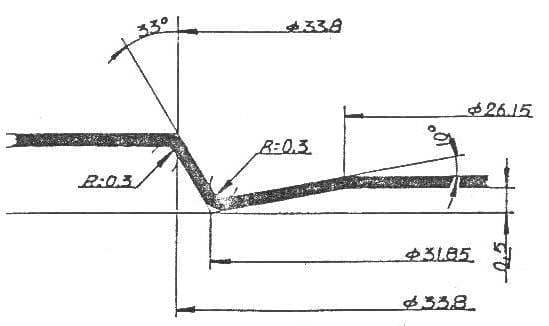

A 2ª etapa é realizada em outra prensa, equipada com um alimentador de tampas, na qual é montada uma ferramenta de corte e engomagem, que faz o furo e marca corretamente o contorno da carcaça.

A figura seguinte – nº 4 – mostra a 2ª operação de perfuração de um furo com diâmetro de 23,8 mm, que é uma continuação do iniciado acima.

Figura No. 4: 2ª operação no molde de cobertura do orifício “sem rebarbas” para o preme-gaxeta de pressão

A fim de se conseguir um trabalho de qualidade, as seguintes observações devem ser levadas em conta:

– Na operação de corte, a ferramenta deve estar em muito bom estado, para que sejam geradas rebarbas mínimas e para dentro.

– O raio “R” da aresta de corte deve ser o mínimo. O seu valor ideal é de 0,06 mm com novas ferramentas, o valor máximo admissível será de 0,20 mm. É controlado com a ajuda de um projector de perfil.

– A espessura ideal do metal é a indicada no desenho – 0,30 mm -, mas pode ser reduzida, dependendo do produto a ser embalado e das condições de montagem do gargalo (em tampa solta ou colocada, temperatura controlada ou não, etc.). Em cada caso, o valor apropriado deve ser determinado experimentalmente.

– O 2º coto de operação deve realizar uma engomagem energética em toda a silhueta e chegar ao fim do curso.

– Estas especificações são comuns tanto ao material não envernizado como ao envernizado.

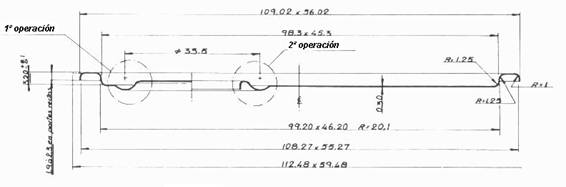

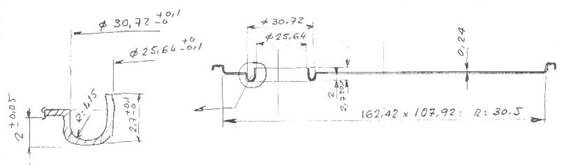

A figura nº 5 mostra uma tampa retangular, utilizada para recipientes de fluido de freio, com suas dimensões principais e uma visão seccionada da 1ª e 2ª operação.

Figura nº 5: Secção de uma tampa rectangular 99 x 46 com furo “sem rebarbas

Para verificar a qualidade do buraco uma vez terminado, pode preparar algumas bitolas “pass – fail” da altura da saia – dimensão 1,85 na figura nº 4 – e do diâmetro do buraco – dimensão 23,8 -. Para verificar este último, o critério de verificação será que o gabarito “não passar” também passa, mas o gargalo pode ser levantado com o gabarito preso a ele.

2º – Orifício “com rebarbas”:

Um exemplo deste tipo de orifício é mostrado na Figura 6. A sua execução é menos exigente do que no caso anterior e é utilizada para produtos não agressivos, como óleos vegetais comestíveis.

Figura nº 6: Encaixe de uma prensa no orifício de rebarbamento

O processo de fabricação é semelhante ao furo “sem rebarbas”, ou seja, em duas operações. O primeiro deles é incorporado no molde da tampa. Um desenho para o mesmo para um furo de 23,8 mm é mostrado no desenho nº 7.

Figura nº 7: 1ª operação no molde de cobertura do orifício “rebarba” para prensa de pressão

A segunda é realizada em uma prensa independente equipada com um alimentador de tampas e ferramentas adequadas. Ver figura nº 8:

Figura nº 8: 2ª operação no molde de cobertura do orifício “rebarba” para o preme-gaxeta de pressão.

Uma vez feito o furo na tampa, qualquer que seja o tipo, a operação de inserção do gargalo é fácil. Tudo o que é necessário é um sistema de orientação e posicionamento do gargalo – por exemplo, por meio de equipamento de vibração e alinhamento por meio de abas e guias – e um braço/cabeça de empurrar – por exemplo, pneumático – para alojá-lo. Existe no mercado equipamento preparado para este trabalho que pode ser instalado na casa metalográfica ou na enchedora, dependendo do tipo de enchimento do recipiente utilizado.

2º.- PARA MONTAGEM POR CRIMPAGEM

Outra forma de prender a glândula à tampa é através de um punho de engaste. Nesta opção a fixação não é feita por pressão, mas existe uma conexão de gancho de travamento entre o flange do gargalo e o flange da caixa. Isto requer equipamento especial de costura para realizar a operação de costura e trituração de ambos os componentes. Um modelo deste tipo de glândula é mostrado na foto 9.

Figura nº 9: Glândula típica para montagem de engaste

As formas da área de conexão do gargalo e do flange da tampa são de um desenho diferente dos mostrados para o tipo anterior. Existem muitas variantes no mercado. Também como exemplo, apresentamos algumas amostras de furos para esta solução. O desenho nº 10 é uma alternativa também feita em duas operações similares às apresentadas acima.

Figura nº 10: Furo para montagem do gargalo por crimpagem

Para certos tipos destes glândulas é possível preparar o furo na tampa numa única operação, ou seja, incorporando o furo no molde de fabricação da tampa, como é a opção apresentada na figura nº 11.

Figura nº 11: Buraco feito em uma única operação

Em qualquer caso, esta tarefa deve ser realizada pelo metalúrgico seguindo as instruções do fabricante do bucim, que tem a experiência necessária.

0 Comments