a importância das seguintes especificações: bodymaker top wall VS pode processo de formação de pescoço

Iniciamos este artigo para mostrar brevemente o que pode acontecer em um processo de fabricação de latas quando permitimos variações ou não seguimos as especificações do processo estabelecido.

Cada processo é composto por matérias-primas, equipamentos e controles de qualidade. O controle de tudo isso é o que garante um excelente produto final.

Na busca pela competitividade nos dias de hoje, é normal fazer ajustes nas matérias-primas, processos e especificações de processo com o objetivo de excelência operacional. Podemos fazer isto sem afectar o produto final.

Muito importante notar que quaisquer alterações feitas nesta cadeia, devemos fazer os ajustes apropriados para atender às especificações do cliente.

Uma vez definidos os parâmetros do processo, teremos de segui-los e controlá-los eficazmente.

Vamos explicar como a variável Topwall pode afetar diretamente o processo de formação do pescoço da lata.

Antes de obter o Topwall, temos alguns processos anteriores a ele e alguns outros processos com variáveis a controlar. Iremos descrever alguns exemplos na sequência abaixo:

- Bobina metálica (condições, espessura, lubrificante pós-lubrificante).

- Prensa de flocos (lubrificação da bobina, pressões de ar e vácuo, alinhamento geral do equipamento, condições de ferramental).

- Decoradores (Garantia de 100% de cobertura de verniz externo, camada de verniz dentro da especificação, viscosidade controlada do verniz, limpeza geral do equipamento).

- Inside Spray (Garantia de 100% de cobertura interna de verniz, camada de verniz dentro do especificado, limpeza geral do equipamento).

- Necking (Assegurar 100% de aplicação de cera no pescoço, pressões de ar e vácuo dentro das condições especificadas, ferramentas).

Estamos considerando que temos controle total sobre essas variáveis, para que possamos falar especificamente sobre o Topwall e seus impactos.

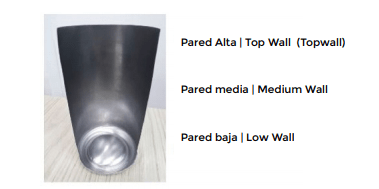

Topwall é uma das variáveis que controlamos no processo de formação de latas e passa através do equipamento BodyMaker.

Esta é a última etapa da engomagem do metal, onde temos a secção da parede alta, a região onde se irá formar o pescoço da lata.

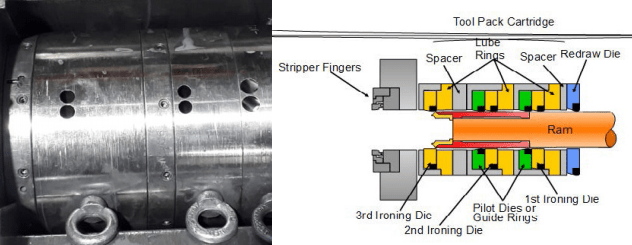

Abaixo temos a imagem do pacote de ferramentas, seus respectivos porta-ferramentas e espaçadores.

A sequência da ferramenta é Redraw (desenho), First, Second e Thirddie.

Em muitas empresas eles chamam o Segundo Dado de Meio Dado e o Terceiro Dado de Fim Dado. Importante é que cada um tenha a sua percentagem de redução durante a engomagem.

Teórico % de redução % de redução teórica: : 3º Matriz 38 a 40% – 2º Matriz e 1º Matriz 27% – Redraw Matriz 3%.

O punção avança e atinge o floco, que será formado em uma lata e reduz seu diâmetro na operação Redraw sem alterar sua espessura.

Passa pela sequência de engomar o metal nas 3 matrizes onde a espessura é distribuída progressivamente até se atingir a altura da lata.

Finalmente, o soco toca a cúpula que, em conjunto com o cone do nariz, faz o fundo da lata. Aqui temos a lata lisa sem o aparador.

Após a operação do aparador, temos uma lata lisa na sua altura padrão.

Levando em conta as verificações dimensionais que fazemos em uma lisa lata podemos ter:

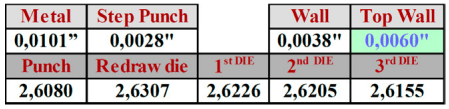

Para fornecer valores de espessura de parede, tome como exemplo teórico esta tabela de progressão abaixo com Especificações de Metal, Punch Step e BodyMaker Tooling Progression. Lembrando que cada planta tem a sua própria tabela de progressão de ferramentas.

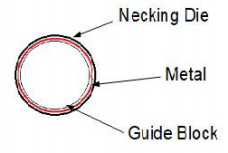

O Topwall da lata precisa de ser definido dependendo das ferramentas Necking.

Se vamos seguir esta especificação de Metal, Punch Pitch e Tool Progression, vamos resultar num Topwall de 0.0060″. (Exemplo)

Teoricamente significa, que devemos estabelecer nas nossas ferramentas de agarrar um espaço entre as ferramentas que aceitam esta espessura da parede superior.

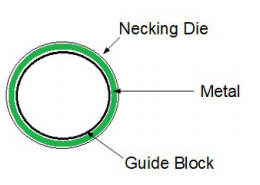

Os fabricantes de equipamentos de corte de pescoço são geralmente fornecedores de ferramentas e fornecem o kit de ferramentas (matriz de corte de pescoço e bloco de guia) de acordo com as informações do setor de engenharia da empresa, obedecendo a estas lacunas e com as respectivas progressões estabelecidas para a modelagem do pescoço da lata.

Considerando um valor médio de 0,0060″, a ferramenta de agarrar pode suportar uma variação de 0,0004″ da parede superior sem grandes problemas, uma vez que esta variação vem do processo de conformação.

Neste caso, teríamos uma especificação de 0,0058 “min”. 0,0060 “Med. 0.0062” Max.

Ao garantir que as latas funcionem dentro deste intervalo, teremos um processo de pescoço controlado.

No entanto, nem sempre é esse o caso. Imagine que temos variações para além destes limites de especificação.

EXEMPLO 01

Vamos pegar uma lata com o topwall, variando as dimensões 0,0058 “Min e 0,0065 “Max.

Neste caso temos um intervalo de variação elevado de 0,0007″ que excede o limite superior de 0,0062″, e uma média de 0,0061″ que também é elevada.

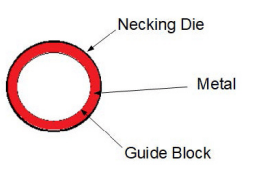

Observe na figura acima, que o metal entra nas ferramentas com grande interferência, pois está fora da faixa de folga entre as ferramentas. Os pontos mais grossos estão sujeitos a deformação durante a formação. Este tipo de desvio pode causar:

Estes são tipos de defeitos que permitem o funcionamento da máquina, mas com baixa disponibilidade.

Aumenta a rejeição da máquina devido ao enlatamento, aumenta o tempo de parada devido à construção e mudanças de ferramenta, desconfigura a área de trabalho devido à questão da ordem e limpeza.

Identificar estes desvios e agir imediatamente torna o processo contínuo.

EXEMPLO 2

Vamos pegar uma lata com o Topwall dimensional 0,0053 “Min e 0,0059 “Max.

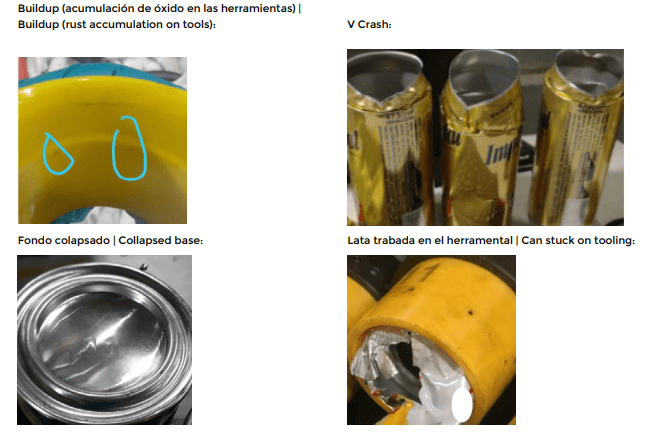

Neste caso também temos um intervalo de variação elevado de 0,0006″ que excede o limite inferior agora que é de 0,0058″, e uma média de 0,0056″, muito baixa.

Observe na figura acima que o metal entra nas ferramentas com uma grande variação e folga, fora do intervalo de Gap entre as ferramentas. Os pontos com menor espessura estão sujeitos a deformação no momento da formação. Este tipo de desvio pode causar:

Rugas | Rugas:

Estes são tipos de defeitos que também permitem o bom funcionamento da máquina, mas a rejeição da máquina inspeccionadora aumenta terrivelmente, afectando a disponibilidade do equipamento. Na maioria dos casos, estes podem ter equipamentos de inspeção que, em tempos de alta rejeição, retardam e às vezes param o equipamento.

O equipamento formador de gargalo em geral trabalha em altas velocidades desde o mais antigo até o mais novo, a velocidade de operação varia de 2000 a 3400 latas por minuto, por estes motivos o controle da cadeia de processo deve ser realizado de forma disciplinada e rotineira, pois qualquer desvio pode causar impactos prejudiciais ao equipamento.

Com todos os processos sob controle, o Necking é um equipamento que pode proporcionar uma disponibilidade acima de 95% de eficiência.

0 Comments