INTRODUÇÃO

Na indústria metalúrgica, é comum comprar ou trocar componentes já fabricados (fonos, tampas de fácil abertura, cúpulas de aerossol, etc.). Isso pode ocorrer entre fabricantes de embalagens, já que alguns deles são especializados em componentes, ou entre metalografos e embaladores. Para estes casos, e também simplesmente no fornecimento normal de latas com suas tampas soltas para as indústrias de envase, às vezes é bom estabelecer um sistema de controle de qualidade para estes componentes já fabricados.

Este assunto já foi tratado no trabalho,

“Recepção de recipientes numa fábrica de enchimento”.

publicado na secção “Informação Técnica” da secção “Controlo” deste website. Agora, pretendemos aprofundar um pouco mais o tema específico do monitoramento da qualidade dimensional das tampas/bottoms. O que é descrito aqui também é válido para a instalação direta de um sistema de controle na oficina de produção de uma usina metalúrgica.

Não entraremos na definição de defeitos, plano de amostragem, níveis de qualidade, etc., pois estas questões já foram abordadas no trabalho acima mencionado. Também não vamos lidar com os defeitos visuais que possam estar presentes nos fundos, pela mesma razão. Vamos nos concentrar nos parâmetros que podem ser controlados através de medições concretas, fornecendo os meios para tornar essas medições o mais simples possível.

Hoje em dia, existem meios de controlo muito sofisticados, que permitem medir os níveis principais de um fundo de forma quase automática. Devido ao alto custo deste equipamento, ele só se justifica quando o volume de trabalho é grande. Isto significa que não faz muito sentido para as pequenas empresas comprá-lo. Os procedimentos aqui explicados utilizam instrumentos simples e baratos e são concebidos para este último tipo de empresa.

PARÂMETROS A CONTROLAR

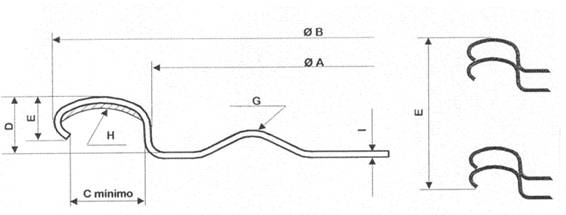

Nós vamos decompor quais são as medidas básicas de um fundo que deve ser controlado. Para isso, vamos contar com a figura nº 1.

Figura 1

Estes estão resumidos na tabela abaixo: a) as dimensões a serem tomadas – marcadas com a mesma letra que na figura -, (b) o conceito que reflectem; e c) A tolerância normal aplicada nestas medições. Para a espessura e endurecimento da folha-de-flandres, remetemos para as normas internacionais em vigor. A largura do canal não tem tolerâncias, o medidor de controle marca o seu valor mínimo. O perfil do painel do fundo deve ser o acordado entre as partes.

|

COTA |

CONCEITO |

TOLERÂNCIAS |

| –

– A B C D E G – |

Espessura da folha-de-flandres

Dureza da folha-de-flandres Diâmetro da cubeta Diâmetro exterior Largura mínima do canal Profundidade da célula Nº de tampas em 2″ (50,8 mm) Perfil do painel Peso composto |

De acordo com as normas

““ “ +0,05 mm. +0,20 mm. – +0,15 mm. + 2 unidades – +18.5% |

Existem outros parâmetros que podem ser medidos, mas não os incluímos neste trabalho porque ou são mais complicados ou podem ser seguidos em artigos já publicados na Web, por exemplo:

– a.- Folha-de-flandres de folha-de-flandres. Veja:

“Determinação do revestimento de estanho em folha-de-flandres”.

– b.- Carga de verniz interior e exterior. Veja:

“Determinação do peso da película seca de verniz”.

– c.- Raio da parede da cuvette. Embora seja importante que esteja em medições correctas, a sua verificação exacta requer meios complexos. Se a matriz de fabricação dos fundos estiver bem mantida, não deve haver variações.

Vamos considerar que já temos uma tabela completa com os valores dos parâmetros a controlar. Pode ser composta como acima, adicionando na coluna de tolerâncias as quantidades de cada dimensão. Com ele à nossa frente, podemos iniciar o controlo.

ESPESSANÇA

Objetivo: Garantir que o fundo tenha a resistência mecânica adequada.

Instrumento de medição: Micrômetro com pontas finas ou semi-esféricas, de preferência digitais.

Método: Leitura directa

DUREZA

Objetivo: Garantir que o fundo tenha a resistência mecânica adequada.

Equipamento de medição: Testador de dureza equipado com balanças Rockwell HR 15T e HR 30T.

Método: Ver manual do equipamento em cada caso.

DIÂMETRO DA TIGELA “A

Objetivo: Verificar se o mandril encaixa corretamente no fundo durante o fechamento.

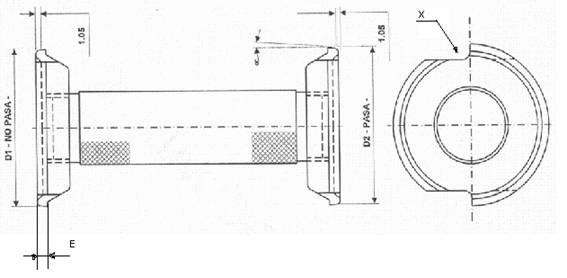

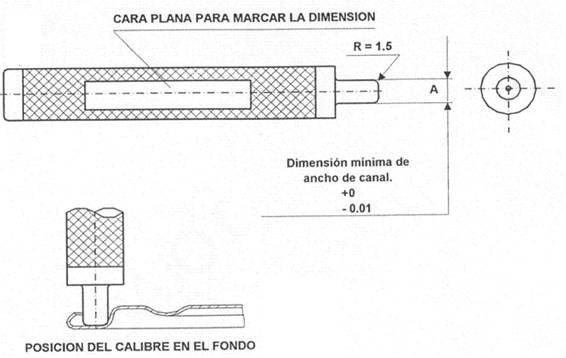

Instrumento de medição: Medidor Go/no-go para o diâmetro da cubeta (calibração do mandril) conforme o desenho no. 2:

Figura 2

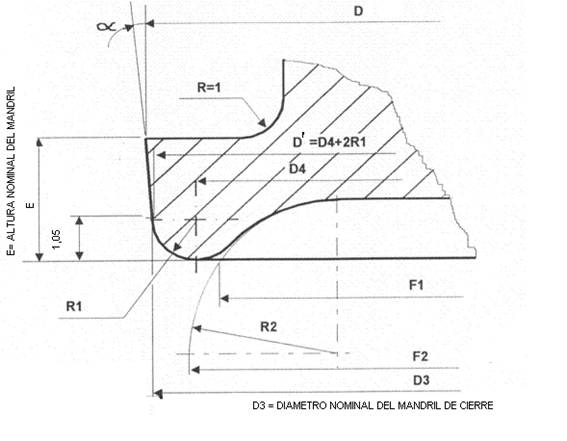

Este calibre consiste em dois mandris semelhantes a dois mandris, com diâmetros diferentes. Cada um deles tem dois intervalos “X” opostos, que lhe permitem verificar se está correctamente posicionado na base da tigela da tampa. Para calcular as suas dimensões, é necessário partir dos valores do mandril de bloqueio correspondente – ver figura nº 3 – e aplicar as seguintes fórmulas

Figura 3

D1 (sem diâmetro de passagem) = D3 (diâmetro nominal do mandril) + 0,03 mm.

D2 (diâmetro “pass”) = D3 (diâmetro nominal do mandril) – 0,12 mm.

+0.02

A tolerância dos diâmetros D1 e D2 é de -0

O resto das medidas dos dois mandris do calibrador são as mesmas que as do mandril. Mesmo um mandril gasto poderia ser recuperado para preparar o prato “passa”.

Método:

– Calibre “no pass”: Verifique se a tampa é muito grande. Sobre uma superfície plana e horizontal, colocar o calibrador sobre a bandeja de cobertura, inclinado na zona dos 90º dos recessos. Colocar o calibrador completamente sobre a cubeta com leve pressão e depois verificar – por meio do rebaixo – se o raio do calibrador está posicionado correctamente na cubeta da tampa. Levante-a na vertical, se a tampa cair é demasiado grande.

– Bitola “Pass”: Determina se a tampa é muito pequena. Posicione o paquímetro da mesma forma que acima. Levante-a na vertical, se a tampa cair é aceitável, se subir com o medidor é demasiado pequena.

DIÂMETRO EXTERIOR “B

Objectivo: Prevenir possíveis problemas na alimentação de fundos. Se tiverem um diâmetro externo fora das medidas, isto pode levar a bloqueios no alimentador, guias, estrelas, etc.

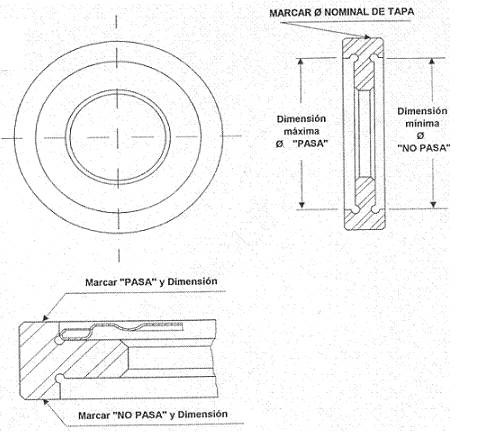

Instrumento de medição: Medidor de diâmetro externo inferior “Go/no-go”. Ver figura nº 4:

Figura 4

O mesmo tem duas caixas de diâmetros ligeiramente maiores e teme que o exterior da tampa. As fórmulas para determinar o seu valor são:

+0.02

Diâmetro máximo “passe” = Diâmetro externo da tampa “B” + 0,21 / Tolerância -0

+0

Diâmetro mínimo “no pass” = Diâmetro externo da tampa “B” -0,21/ Tolerância -0,02

Método: Apresentar os fundos investidos em cada um dos dois lados “passe”, “falha” da bitola. Os fundos não devem entrar na habitação do lado “no pass”, mas do lado “pass”.

Método alternativo: Medição directa por meio de um calibre de calibre.

LARGURA MÍNIMA DO CANAL “C

Objectivo: Assegurar que, durante a operação de fecho, o flange do corpo esteja bem assentado dentro do flange da tampa, sem interferir com a ondulação da tampa.

Instrumento de medição: Medidor da largura mínima da carcaça de acordo com a Fig. 5

Figura 5

Método:

– Insira o calibrador verticalmente entre a ondulação e a parede da tampa, como mostrado na Figura 5.

– A largura do canal deve ser suficientemente grande para permitir que o medidor se movimente livremente no perímetro do fundo.

Método alternativo: Medição directa por meio de um calibre de calibre.

PROFUNDIDADE DA CALDEIRA “D

Objetivo: Verificar

a.- que o mandril de travamento penetrará adequadamente na tampa

b.- que a capacidade do contentor deve ser a pretendida

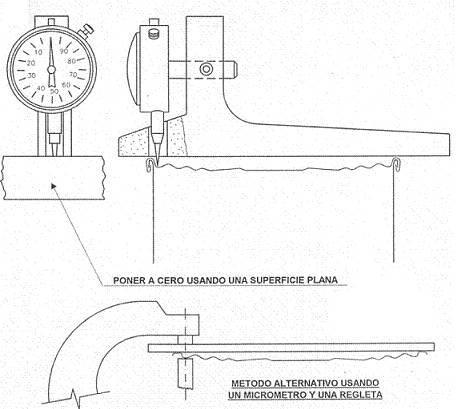

Instrumento de medição: Obter do mercado ou preparar um medidor, como mostrado na Figura 6.

Método:

– Coloque o medidor do mostrador em zero numa superfície plana.

– Verifique se quando o calibre é removido da superfície plana, o estilete tem um curso que permite alcançar um valor maior do que a profundidade da célula a ser medida.

– Colocar a base ou régua de suporte do calibrador no flange inferior, tentando posicioná-lo diametralmente e com o calibrador de apalpação em contacto com a base da área da cubeta.

– Mova ligeiramente o calibrador até encontrar o ponto de máxima leitura no mostrador. Nesta altura, teremos a medida desejada.

O estilete deve ser bem pontiagudo e longo o suficiente. A fim de garantir que a base a ser medida esteja em uma posição estável e firme, é aconselhável apoiá-la sobre um corpo flangeado do mesmo diâmetro.

Método alternativo: Medição com micrómetro e auxílio de uma régua, como mostra a figura nº 6. A espessura da tira e a espessura da folha-de-flandres devem ser deduzidas da leitura.

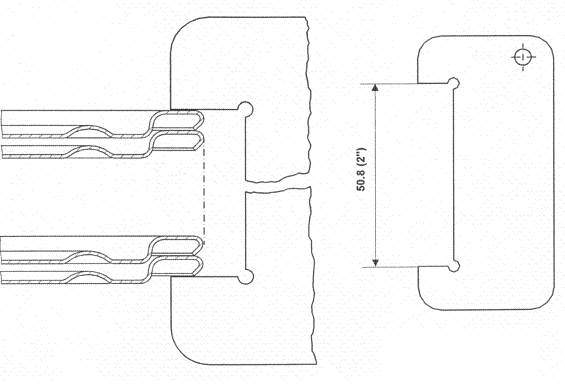

NÚMERO DE COBERTAS EM 2 INCHES (50,8 mm) “E

Objetivo: Determinar indiretamente que a altura de ondulação das tampas é a especificada. Isto assegura um movimento suave dos fundos através da costura e uma vedação correcta.

Instrumento de medição: Calibrador para verificar o número de tampas em 50,8 mm, de acordo com a figura nº 7.

Figura 7

Método:

– Insira um número suficiente de tampas para preencher a ranhura do manômetro sem pressão ou folga.

– Contando o número de fundos que foram acomodados

Método alternativo: Ajuste um calibrador para 50,8 mm e use-o como um calibrador.

PERFIL DO PAINEL DE FUNDO “G

Objectivo: Assegurar o comportamento adequado do fundo durante a utilização do recipiente.

Instrumento de medição: Visual

Método: Observação directa

PESO COMPOSTO

Objectivo: Verificar se o peso do composto contido no flange inferior é o especificado. O composto desempenha um papel importante para garantir o aperto do selo, por isso é essencial que ele esteja presente na quantidade certa.

Equipamento de medição: Balança de laboratório com precisão mgrs.

Recipiente à prova de calor

Fonte de calor

Termómetro (de 0 a 100 ºC)

Método:

– Princípio: Pesar a diferença de um fundo com e sem composto.

– Amostra: Quatro fundos selecionados aleatoriamente.

– Reagente: solução a 50% de álcool a 96º em água.

– Sequência:

– Numerar e pesar os fundos um a um.

– Mergulhá-los no reagente durante aproximadamente 2 a 3 minutos, mantendo o banho quente. 90º C

– Esfregue o composto até que saia, tendo o cuidado de não danificar o verniz interior.

– Para a remoção completa do composto, pode ser necessário colocar a flange plana, utilizando um alicate e repetir a operação.

– Pesar novamente os fundos, um a um.

– Determinar o peso do composto que cada um tinha por diferença.

– Calcule a média aritmética das quatro leituras.

COMENTÁRIOS

Embora um método alternativo, por medição direta, seja indicado em alguns testes, é melhor usar os medidores, pelas seguintes vantagens:

– Ter um critério constante e eliminar a possibilidade de erro na medição.

– Facilidade de execução. Formação de pessoal muito simples.

0 comentários