INTRODUÇÃO

Como complemento aos trabalhos já publicados:

– O encaracolamento das tampas

y

desenvolvemos aqui a forma de realizar o desenho das ferramentas das máquinas de encaracolar. Como explicado nos artigos anteriores, estas máquinas giram a borda dos fundos para serem capazes de manipulá-los sem que se encaixem e para facilitar o seu fechamento.

Também foram indicados os diferentes tipos de máquinas de encaracolar utilizadas para diferentes usos. Agora, seguindo esta classificação, veremos como preparar uma ferramenta para cada um deles.

FERRAMENTAS PARA MÁQUINAS DE ENROLAR DISCOS CENTRAIS – FUNDOS REDONDOS

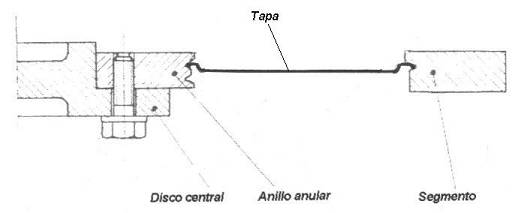

Neste caso, o torneamento é realizado por meio de uma ferramenta composta por duas partes:

– Disco central rotativo

– Setor – ou segmento – fora do fixo.

O fundo passa entre eles, alojando a sua borda nos canais que ambas as partes têm do seu lado. O disco central transmite um movimento de rotação para o fundo por atrito, este último girando sobre si mesmo à mesma velocidade tangencial do disco central de condução. Como o fundo tem um diâmetro muito menor do que o disco, o número de rotações do primeiro é muito maior. Ao longo do seu percurso, o fundo rola sobre o sector exterior fixo.

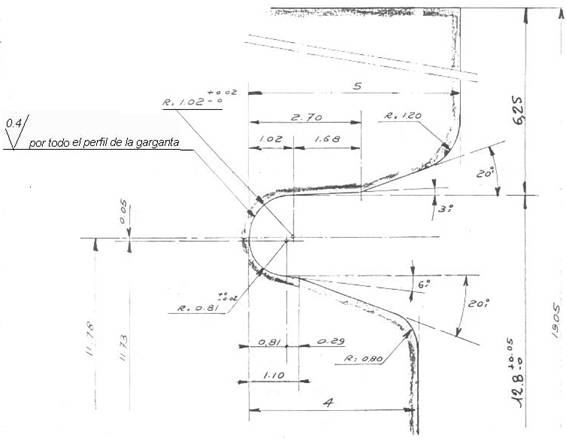

Disco e segmento, como já dissemos, têm canais laterais, com um perfil especial que copia a borda do fundo ao passar entre eles. Ver figura nº 1

Figura nº 1: Secção da ferramenta de uma máquina de enrolar.

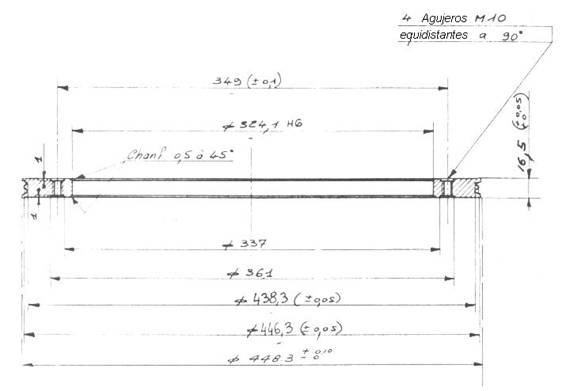

A parte externa do disco é um anel de aço com um diâmetro grande, próximo a meio metro. Deve ser completamente plano e o canal de trabalho deve ser mantido precisamente paralelo à sua base ao longo de todo o seu perímetro. Este disco deve girar em um único plano, ou seja, seu eixo deve estar perfeitamente perpendicular à sua base. É fixado ao núcleo central por meio de parafusos e não admite regulação ou ajustes, exceto no seu número de rotações por minuto se a máquina estiver equipada com um variador de velocidade.

Para prolongar a sua vida útil, é reversível, proporcionando-lhe um duplo perfil de trabalho em posição inversa. Assim, quando um canal está desgastado, você pode virar o anel e dobrar sua vida. Quando ambos estão fora de tamanho, é possível refazer o seu perfil, refazendo e moendo novamente o anel. O número de vezes que esta operação pode ser realizada é limitado pelo deslocamento máximo possível do segmento em seu alojamento, como veremos mais adiante. O desenho nº 2 mostra a secção de um disco, com as suas medidas gerais.

Figura nº 2: Secção de um anel anular de um disco de encaracolar

Estes anéis são fabricados em aço ferramenta, tratados, com uma dureza aproximada de 60 HRc, com os perfis das suas ranhuras rectificados com acabamento espelhado de forma a não danificar os vernizes externos aplicados sobre os fundos.

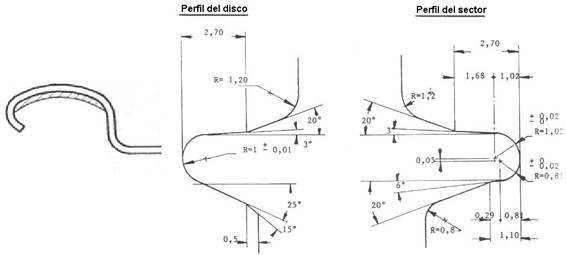

O desenho nº 3 mostra a localização e as dimensões mais importantes dos canais em posição invertida do disco na figura 2. Quando descrevermos abaixo as características dos perfis de ferramentas de engaste dos diferentes tipos de engaste de asa, detalharemos mais medidas destes perfis.

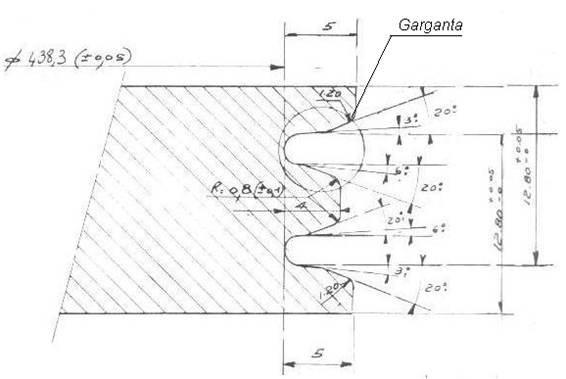

Figura nº 3: Detalhe dos perfis de ondulação em um disco

Como mencionado acima, o fundo circula entre o disco e o setor. A função do disco é arrastar e girar o fundo. Na verdade, a peça que esboça a sua forma é o sector exterior fixo, sobre o qual se enrola o fundo. O setor é formado por uma série de peças, normalmente 6, iguais umas às outras, exceto a primeira e a última. No total, cobre um espaço de aproximadamente 270ª, e cada uma destas peças pode ser ligeiramente ajustada na sua distância ao centro do ferro de frisar por meio de parafusos, veja a foto de cabeçalho deste artigo. Desta forma, esta distância pode ser ligeiramente reduzida do início ao fim para forçar o fundo a virar a sua borda. Esta configuração também deve ser refeita cada vez que os perfis de canal do disco e o próprio segmento são retrabalhados e retificados.

As secções inicial e final do disco têm chanfrados que facilitam a entrada e saída do fundo no seu canal. Este canal pode ser o mesmo que o do disco, embora existam alguns fabricantes que o fazem com ligeiras diferenças, pois como vimos, o disco só arrasta e por isso o seu perfil não é o que define a forma do encaracolamento, enquanto que o do sector exterior é.

Um exemplo de uma seção intermediária de um setor, especificamente a que corresponde ao disco da figura 2, é mostrado abaixo no desenho 4.

Figura nº 4: Traçado intermédio de um sector exterior

As secções dos sectores não são reversíveis. O material, maquinação e dureza são semelhantes aos do disco, com os quais formam um par de trabalho. Um detalhe do perfil do sector da figura nº 4 é mostrado na figura nº 5, onde a sua forma, médias, ângulos, tolerâncias e grau de acabamento da superfície do canal ou ranhura de trabalho pode ser apreciada.

Figura nº 5: Detalhe da garganta do setor da figura nº 4

Vejamos agora os diferentes tipos de ranhuras que podem ser utilizadas, dependendo do desenho da asa. Já indicamos os vários tipos de pontas de felpa e asa que são comumente usados nos fundos. Veja:

– O encaracolamento das tampas

Seguindo esta classificação, as formas dos desfiladeiros podem ser classificadas da seguinte forma:

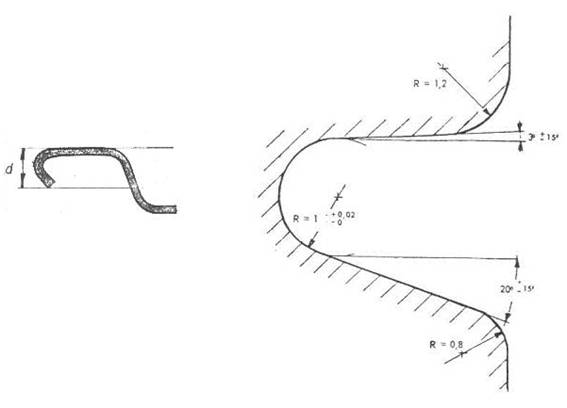

a.- Garganta para a parte de cima da asa plana.

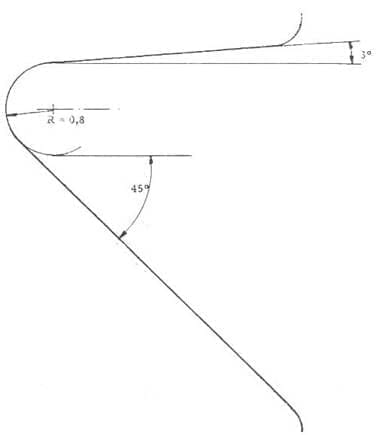

É o design mais simples. O canal consiste em um único raio com ângulos de entrada e saída. A de entrada, para facilitar a introdução da tampa, é pequena, e a de saída – maior – é a que dá a inclinação para o encaracolamento. O raio está normalmente na faixa de aproximadamente 1 mm. Ver figura nº 6.

Figura nº 6: Perfil ondulado e crimpado de ferramentas de flange superior plana

É utilizado para fundos redondos de baixa produção, feitos com baixa espessura de material e têmpera reduzida. Isto é, por exemplo, para folhas-de-flandres “simples reduzidas”. Casos específicos de utilização: cúpulas e fundos de recipientes aerossóis, produtos industriais… Nesta utilização, o disco e o sector têm o mesmo perfil de garganta.

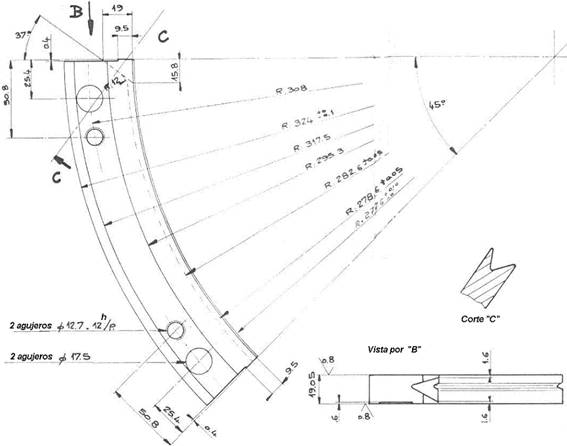

b.- Garganta para o fundo da asa do cume com duplo raio

Esta opção é onde os diferentes perfis de ranhuras são mais comumente usados no disco e no setor. A do setor pode ser de raio duplo, e até mesmo ângulo duplo de entrada e saída, ver figura nº 7. O disco não requer este contorno. Os perfis aqui apresentados são os mesmos utilizados no exemplo dos desenhos 2, 3, 4 e 5.

Figura nº 7: Perfil ondulado e crimpado da asa de duplo raio de asa de pico

Eles são os mais usados. São utilizados para a gama completa de fundos para uso alimentar e em altas velocidades de trabalho e altos volumes de produção.

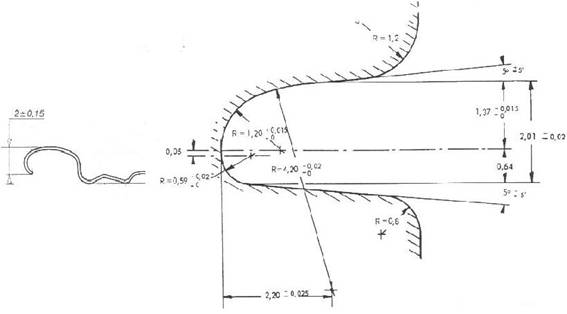

c.- Garganta para o fundo da asa do cume de raio triplo

Este tipo de asas foi desenvolvido para fundos feitos de materiais de baixa espessura e alta temperatura. Isto implica uma certa redução do comprimento da asa. Para fazer o encaracolamento, sem gerar rugas no mesmo e sua forma facilita a realização do fechamento, foi configurado um novo desenho do perfil da garganta do encaracolamento.

Um exemplo deste perfil de garganta é mostrado no desenho no. 8.

Figura #8: Perfil ondulado e crimpado da asa de raio triplo

Insistimos que este desenho é utilizado quando se trabalha com materiais de alta dureza e espessura reduzida.

FERRAMENTAS PARA MÁQUINAS DE ENROLAR COM PARES DE DISCOS – FUNDOS REDONDOS

Este tipo de máquina – que já foi discutido no artigo

– é usado com muita parcimónia e apenas para fundos de qualidade pouco exigente. É por isso que o desenho da asa tem a forma de um cume plano. Ambos os discos têm o mesmo perfil de garganta e o mais utilizado é o que aparece na figura nº 9.

Figura nº 9: Perfil de ondulação para a asa superior plana

FERRAMENTAS PARA MÁQUINAS DE ENROLAR DISCOS – FUNDOS RECTANGULARES

Quando utilizados para fundos não redondos – rectangulares ou ovais – os discos das máquinas de encaracolar com um duplo par de discos podem ser feitos de várias peças sobrepostas. Isto torna a construção muito mais fácil. Por exemplo, cada disco pode ser feito em 3 peças, uma de um diâmetro ligeiramente maior que constituiria a parte superior do disco, uma intermediária de perfil inclinado e diâmetro menor que daria forma ao encaracolamento, e uma terceira que seria sua base. O desenho nº 10 mostra uma secção de um detalhe de um disco de três peças.

Figura nº: Perfil de enrolamento para a asa superior plana

A espessura do disco intermediário determina a altura da estaca a ser produzida no fundo e é uma função do comprimento do flange do disco intermediário. Os valores desta espessura, dependendo do comprimento do flange, são mostrados no desenho nº 10.

Para fundos não redondos, cujo encaracolar é ligado a uma máquina de encaracolar – existem outras formas de o fazer – o desenho acima é comumente utilizado.

0 comentários