Diariamente se fabrican alrededor del mundo millones de latas y tapas aluminio para bebidas, empaque metálico que está bajo una gran demanda últimamente debido a su versatilidad en cuanto a reciclabilidad, fácil de portar, sumamente ligero, buen protector de bebidas sensibles a los rayos ultravioleta, entre otros grandes atributos. Por eso como fabricante de empaques metálicos es importante entender los procesos de formado de metal que ocurren en una línea de producción de latas aluminio 2 piezas, ya que nos darán el conocimiento necesario en cuanto a la transformación que sufre el metal y así poder trabajar en puntos críticos del proceso de formado para obtener finalmente un buen desempeño en las líneas de producción.

Los rollos aluminio (Aleación 3104 -H19) que llegan a las plantas de producción, serán transformados en latas aluminio para bebidas a través de una serie de equipos y procesos de formado. El metal aluminio viajará desde la parte frontal del proceso (Front End) hacia el área de decorado o parte trasera del proceso (Back End) entre 1800 y 2000 latas por minuto aproximadamente, donde será procesado y formado por 20 máquinas típicamente hasta ser paletizada, digamos unos 45 minutos de proceso de manufactura de rollo a lata terminada (C2C).

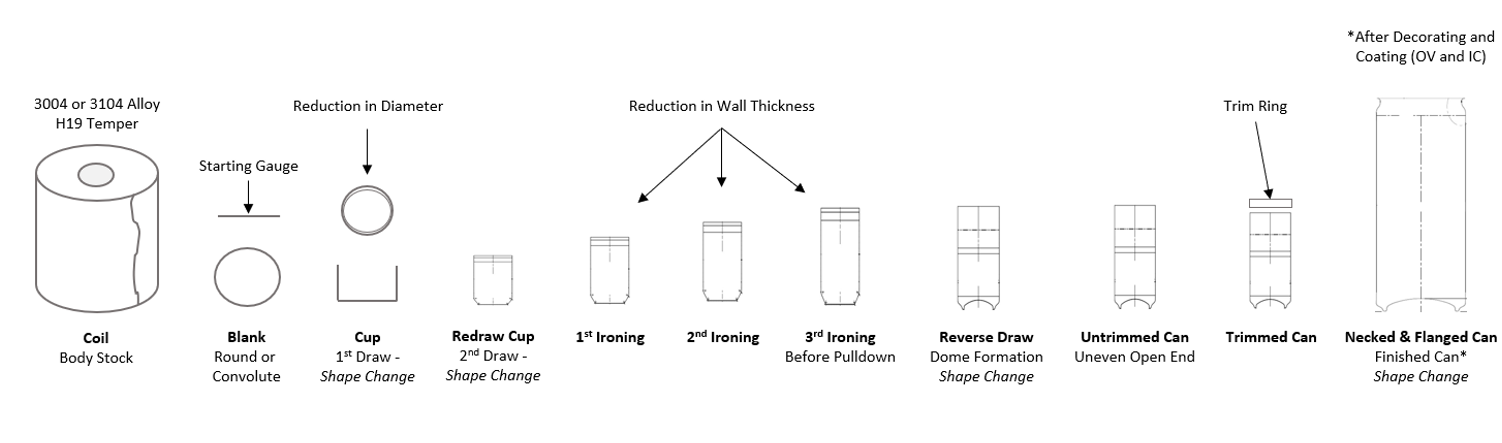

Los rollos aluminio son introducidos a las líneas de producción por medio del desenrollador (Uncoiler), la lámina fluye hacia el lubricador y prensa de copas (Cupper Press), donde una vez situada en la prensa de copas sufre sus dos primeros procesos de transformación, corte del disco (Blanking Operation) y primer embutido (Drawing Operation). La operación de Corte/Blanking es básicamente el formado de un disco que contendrá el volumen de metal necesario para la formación de una lata, el disco es cortado y separado del resto de la lámina por tres herramentales (Blank & Draw Die – Pressure Pad – Upper Cutedge). La operación de embutido/Drawing sucede inmediatamente después del corte, donde el material continúa sujetado entre dos herramentales (Blank & Draw Die – Pressure Pad) y es empujado por un punzo (Draw Horn) a través del dado de corte y embutido (Blank & Draw Die). Estos 2 primeros procesos suceden en un solo golpe de la prensa de copas, donde el producto resultante es una copa aluminio (Cup), 12 o hasta 16 cavidades/copas por golpe.

Existen varios criterios durante el diseño del herramental de la prensa de copas que se deben de respetar, durante el corte del disco es el espesor del material (claro entre herramientas de corte), durante el primer embutido es el espesor del material y la reducción en diámetro del disco donde las reducciones mayores a los >39% se vuelven problemáticas con espesores bajos ceso de formado y claros entre herramentales.

Las copas son enviadas a los formadores de cuerpo (Bodymakers) donde estas serán empujadas a través de una serie de dados, los procesos de transformación de metal que suceden en esta máquina son un re-embutido (Redraw), planchado (Ironing) y formado del domo o embutido invertido (Reverse Draw), todo en un solo golpe del formador de cuerpo. El producto resultante es una lata con pared recta (Untrimmed Straight Wall Can) que posteriormente será enviada a la recortadora de latas. El proceso de re-embutido es simplemente un cambio de forma del metal de copa a lata, donde nuevamente el espesor del material (Típicamente 0% reducción) y la reducción en diámetro (Típicamente <34%) juegan un papel importante en el diseño del herramental.

El proceso de planchado (Ironing Process) es donde el metal sufre una reducción en su espesor original, esto sucede típicamente en 3 dados de planchado (Ironing Dies) donde el material es empujado y fluye sobre la manga del punzón, para obtener las dimensiones finales de su cuerpo en cuanto a pared delgada (Mid Wall) y pared gruesa (Top Wall). La reducción de espesores de pared se debe dar de una forma balanceada entre el primer y segundo dado de planchado (por ejemplo 26-24%) y tomando como criterio principal una reducción menor al 40% en el tercero dado de planchado. Existen operaciones que utilizan solo 2 dados de planchado con 1 dado de restirado (Redraw Die), básicamente por la limitante de espacio en la cuna del formador (Toolpack Cradle).

Una vez que el punzón formador de lata sale del herramental de planchado, se encuentra con el ensamble del domo donde se realizara el proceso de embutido invertido (Reverse Draw). Este proceso de formado del domo (Doming Process) es simplemente un cambio de forma del metal de una base plana a un domo, nuevamente el espesor del material es importante y el diseño de las herramientas para permitir un flujo correcto de metal al área (Pull Down) y el buen formado de la base de la lata. Dado que esta zona de la lata nunca sufrió reducción de espesor, el área del domo conservará el espesor original del material.

Durante los siguientes procesos de manufactura después del formado de cuerpo (Digamos Recortadora, Lavadora, Impresora, Barnizado exterior e interior, Hornos de Secado y Curado), no existe ningún proceso de formado de metal hasta llegar al encuellador (Die Necker). El proceso de encuellamiento se da a través de una serie de reducciones de diámetro en la boca de la lata, donde a través de estaciones de encuellamiento la lata es presurizada y su boca es colocada entre dados formadores (Necking Die) y punzones de soporte (Knockout) para realizar dichas reducciones. Es un proceso de reducción de diámetro donde el metal es sometido a compresión, la uniformidad en el espesor del material y las condiciones de los barnices aplicados en esta zona juegan un papel primordial dado que el claro entre herramentales (Necking Die – Knockout) y su geometría no cambian durante producción.

Los últimos procesos de formado de metal que ocurren en las líneas de producción son el pestañado (Flanging Process) y de ser requerido reformado o reperfilado del domo (Reform/Reprofile). El pestañado se da a través de una herramienta rotatoria, donde la lata es presurizada y su boca es colocada y presionada axialmente contra una cabeza pestañadora (Flanging head), en este proceso el metal es sometido a tensión y toma la forma de los rodillos de pestañado (Flange Neck Rollers). El reformado que es el proceso típicamente utilizado para incrementar la reversión de domo en una lata (Buckle Strength), no es mas que una muesca que se hace en la pared vertical del domo (Inner Transition Wall), la herramienta se coloca idealmente a la mitad de la pared vertical del domo y se hace la penetración o muesca en el metal con una ganancia promedio de 8-9 PSI en reversión de domo.

De acuerdo a lo expuesto con anterioridad, se puede concluir que es de suma importancia conocer a detalle todos los procesos de formado de metal que ocurren en una línea de producción de latas aluminio 2 piezas. Una buena calidad de copa tendrá mayor oportunidad de formar una buena lata y así sucesivamente en este efecto domino hacia la parte final de las líneas de producción. Este buen entendimiento nos ayudara a producir latas de alta calidad, poder incrementar eficiencias, reducir desperdicio de metal e incrementar producciones para el abastecimiento de latas aluminio en esta nueva gran demanda.

0 Comments