En este documento continuaremos la presentación sobre KPI’s en la industria de latas de aluminio, enfocándonos ahora en el control de desperdicios en una línea de producción.

Para el ejemplo utilizaremos la «línea estándar» que presentamos en la publicación anterior citada. Línea compuesta por 1 Cupper 15 outs, 10 BM’s 400 c.p.m, 1 Lavadora, 2 Impresoras 2000 c.p.m, 10 I/Spray 400 c.p.m, 1 Necker 3.400 c.p.m, 1 Paletizadora 4000 c.p.m.

El primer punto que me gustaría abordar es cómo calcular el desperdicio en la línea de producción.

El estándar del denominador es para el total de latas aprobadas, es decir, solo latas buenas aprobadas para la venta, y no el volumen total producido.

El desperdicio total del mes, para toda la línea de producción, se calcularía de la siguiente manera por el total de copas producidas y el total de latas producidas aprobadas, es decir:

DESPERDICIO MENSUAL = (TOTAL DE COPAS) / (TOTAL DE LATAS APROBADAS) – 1.

Si una planta al final del mes produjo 103 millones de copas y tuvo una producción de Paletizadora de 101 millones, siendo aprobadas para la venta 100 millones de latas, con 1 millón en HFI:

Desperdicio del mes = 103/100 – 1 = 3% (desperdicio calculado en el mes)

Para el sistema de supervisión, a menudo no tenemos el cálculo del HFI (retener para inspección), que son las latas retenidas por Calidad debido a alguna no conformidad, generalmente controladas dentro del sistema MRP (SAP, BPCS, etc.). Es por eso que sugerimos en el sistema de supervisión adoptar el volumen total de latas producidas en la Paletizadora como el denominador.

Para tener el número total de latas que se pierden en cada fase de producción, necesitamos establecer algunos estándares de medición, que sugeriremos para cada etapa:

FABRICACIÓN DE COPAS

Podemos considerar que el número total de copas perdidas será igual al total de Un Solo Golpe x número de outs de la prensa, así que si durante el período considerado una prensa tuvo un total de 20 Un Solo Golpes dados por el operador, tendríamos 300 copas perdidas en el proceso. La producción se calcula por golpes totales x total de outs del troquel.

FABRICADORES DE CUERPOS – redibujo y planchado del cuerpo de la pared de la lata.

La gran mayoría de los BM’s tienen un conteo de copas alimentadas, por lo que podemos usar como producción de entrada el total de copas alimentadas y como salida el total medido por un sensor contador de latas instalado justo después del Recortador, midiendo el desperdicio del conjunto BM + Recortador. Lo ideal es medir las copas también con un sensor en el embudo de descenso de copas, instalado antes de la compuerta para la extracción de copas, así que en el caso de problemas de metal, se contarán las copas totales retiradas debido a la bobina HFI (problemas de lata corta). Si deseas el número de copas descartadas debido a una bobina HFI, puedes verificar la diferencia entre las copas alimentadas al BM y las copas medidas por el sensor. Estas copas perdidas por HFI podrían mostrarse en

DIAGNÓSTICO – CUPPER.

Para cada máquina, un sensor de latas en la compuerta de salida de cada Recortador, después de la puerta de «Atasco de Compuerta de Descarga», permite que el sistema pueda contabilizar la diferencia entre el total de copas y el total de latas que han salido del Recortador. El desperdicio de cada máquina será el resultado de este total de latas desperdiciadas, por el número total de latas que salieron de la máquina después del Recortador, pero en la pantalla de VISIÓN GENERAL medimos el desperdicio del proceso de Fabricadores de Cuerpos por la suma del total de latas desperdiciadas en los BM’s por el total de producción de la Paletizadora.

Es muy común tener discrepancias en el desperdicio entre los BM’s, ya que el rendimiento del Recortador depende mucho de la calidad de la lata producida por su BM conjugado. Por lo tanto, recomendaría en la PANTALLA DE VISIÓN GENERAL los datos básicos de cada BM/Recortador disponibles para la visión del Supervisor. El valor promedio no diferirá del presentado en la VISIÓN GENERAL, como se puede ver en los ejemplos de pantalla presentados en este documento.

LAVADORA – Preparación de la superficie de las latas para la pintura

Es difícil tener una precisión en la producción de la Lavadora, y como dice el buen dicho, quienes no miden no controlan y quienes miden mal se descontrolan, así que recomendaría controlar el número total de latas volcadas que se recuperan y las que se desechan en el sistema de recuperación al verificar y retirar latas dañadas, antes de regresar a la entrada de la Lavadora. Las latas dañadas que se expulsan se tomarán como el desperdicio de la Lavadora, y el total de latas recuperadas servirá para mantener un seguimiento de si hay un problema. Lo normal es que el número total de latas volcadas sea bajo, menos de 10 mil/día. Si estás recuperando más de esto, podrías tener un problema con los transportadores entre los BM’s y la entrada de la Lavadora. Con que un anillo del Recortador se agarre a una placa muerta, se pueden perder más de 2 palets en un solo turno.

Una boquilla mal posicionada o atascada también puede causar grandes pérdidas, además de problemas de calidad como el ME, que ocurren cuando hay un exceso de latas volcadas al entrar o caer en el proceso de lavado.

Si se recuperan 10 mil latas en una lavadora, no sería extraño tener 1 mil latas aplastadas durante el transporte. Este tipo de control también es importante porque las latas con una boca dañada, debido a la presión contra las latas volcadas, conducen a tener un exceso de viajes en las impresoras que así generan más desperdicio en las impresoras. Por lo tanto, el control de lo que se enumera en las Lavadoras es muy relevante.

IMPRESORAS – Aplicación de etiquetas y barniz en las latas

Recomendaríamos medir la entrada y salida mediante sensores de conteo de latas, 1 en la entrada de la impresora, en la tolva de inicio de un solo canal, otro sensor después de la rueda de transferencia y otro sensor en la salida del Stripper Off después del Horno de Pasadores. Se deben medir las pérdidas de la impresora y del Horno de Pasadores.

Al igual que en los BM’s, es bueno que el resultado de cada una de las impresoras se presente en la pantalla de Visión General, y el desperdicio de la impresora y del Horno de Pasadores se calcule mediante la producción en la salida del Stripper Off, individualmente. El desperdicio del proceso de impresión se calculará con la suma de las dos impresoras/Hornos de Pasadores presentados en la pantalla de VISIÓN GENERAL por la producción de la Paletizadora.

Individualizar cada impresora facilita la detección de discrepancias entre las dos máquinas. ¡Una cadena de pasadores con un pasador doblado o una punta dañada puede generar muchas latas caídas!

SPRAY INTERNO (LSM’S) – Aplicación de laca interna

Para los sprays internos, la recomendación sería que cada máquina tuviera un sensor de conteo de latas en la tolva de entrada de cada equipo y un sensor de latas en la tolva de salida de cada equipo, después de la ventana de «Atasco de Compuerta de Descarga», permitiendo que el sistema pueda contabilizar la diferencia entre el total de latas alimentadas y el total de latas que salieron de cada equipo. El desperdicio de cada máquina será el total de latas desechadas, por el número total de latas que salieron de la máquina. En la PANTALLA DE VISIÓN GENERAL, recomendaría medir el desperdicio del proceso de I/Spray mediante la suma del número total de latas desechadas, de todas las máquinas, dividido por la producción de la Paletizadora.

No es común que las máquinas de I/Spray presenten una gran discrepancia entre ellas, por lo que creo que en la pantalla de Visión General sería suficiente presentar el valor promedio del conjunto de máquinas de I/Spray, y si el Supervisor ve la necesidad de una consulta más detallada sobre las máquinas, podría hacer clic en una de ellas y acceder al conjunto de evaluación general con datos individualizados de cada una a través de la página de DIAGNÓSTICOS – SPRAY INTERNO.

NECKER – Formación del cuello, brida e inspección de calidad electrónica

En este ejemplo estamos considerando que el Necker está completo, produciendo latas 211×413-202 con el L.Tester y el Inspector Óptico Interno instalados dentro del Necker, funcionando a 3,400 c.p.m, que sería el cuello de botella de producción, por lo que su OEE refleja el OEE de la línea de producción.

Recomendaría controlar la producción de entrada con un sensor en la tolva de un solo canal (en la pantalla de ejemplo aparece con la etiqueta SF1S3) y otro sensor después del Necker en la pista de salida del túnel (V3S3).

El número total de latas rechazadas por los Inspectores es controlado por el PLC del Necker y puede ser tomado directamente de su PLC, también normalmente disponible para el operador en el HMI del equipo, por lo que la diferencia entre los contadores de latas de entrada y salida, más la suma de los inspectores, se atribuye a atascos de transferencia entre estaciones. Si el Supervisor hace clic en el Necker, accederá a todos los datos detallados del Necker y del L.Tester y los Inspectores de Inspección Interna, así como a los atascos de transferencia por etapa en la página de DIAGNÓSTICO – NECKER.

PALETIZADORA – Envasado de latas para almacenamiento y venta

Finalmente, tenemos la Paletizadora, y aunque esta también puede causar desperdicio, lo que tenemos en la pantalla de Visión General serían los datos del Sistema Verificador de Etiquetas, que habría expulsado 922 latas posiblemente con etiquetas diferentes o con una diferencia significativa en relación al estándar de etiquetas. Cualquier pérdida durante el paletizado sería el número de TRANSPORTADORES.

La producción de la Paletizadora se basa en el número de capas producidas, y si observamos los datos de producción presentados en la Paletizadora, tenemos 466 palets, pero en el valor producido en la tabla tenemos una diferencia, porque tenemos un palet en proceso. La opción de presentar solo palets completos en la Paletizadora es que normalmente el objetivo de producción diario es por el número de palets producidos aprobados, y la producción real en la tabla resumen con los datos del día.

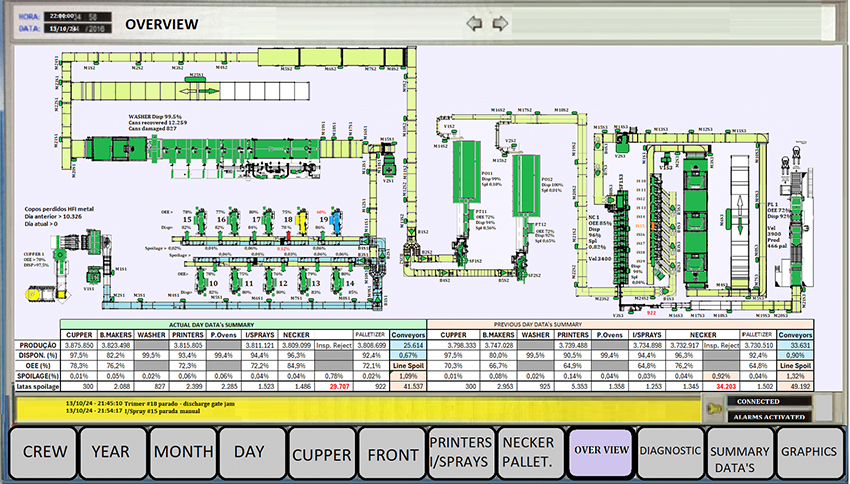

A continuación está la pantalla de VISIÓN GENERAL, que presenta la visión general de la línea para el Supervisor de Turno.

TENEMOS en la VISIÓN GENERAL los datos básicos de todo el equipo y una tabla resumen con datos del Día Actual y del Día Anterior de la línea de producción. Vemos que si sumamos todas las latas perdidas por la producción de la Paletizadora, hay una diferencia en relación a lo que se produjo en el Cupper – registrado en «TRANSPORTADORES».

El desperdicio del día de la línea estará limitado a la suma de TRANSPORTADORES + Desperdicio de Línea, que puede beneficiarse de las latas heredadas del día anterior.

Los datos de «TRANSPORTADORES», que representan el 0.67% en el día, no todo es desperdicio, pero una buena parte pueden ser latas volcadas, como vemos que la mesa acumuladora del Necker está casi vacía, y si la comparamos con el día anterior, el número de TRANSPORTADORES es mucho mayor, lo que nos lleva a creer que recibió mesas acumuladoras llenas, pero también hay alrededor de 10K tazas perdidas con HFI de bobina, que también podemos ver.

Una buena parte de los TRANSPORTADORES son latas volcadas en el IBO y en el transportador, por lo que es importante medir y controlar estos datos.

Conocer la macro del día anterior y el día actual es importante para tomar las acciones necesarias para mejorar el rendimiento del día.

A partir de los datos presentados el día anterior, los BM’s mostraron un peor rendimiento posiblemente vinculado a problemas con el metal, y en las Impresoras una caída significativa en el rendimiento que puede, por ejemplo, estar relacionada con las etiquetas más complejas que afectaron el día anterior y aunque el PT12 en el día actual tiene alguna diferencia en comparación con el PT11, el rendimiento general está en línea con las expectativas. Pero algo está sucediendo en los Body Makers y requiere la atención del supervisor, ya que hay un BM a Baja Velocidad todo el día, ahora en este cierre del turno del día, la atención a los BM’s, especialmente BM 19 y Trimmer 18 requieren un análisis más detallado. Los pequeños problemas acumulados y no resueltos son lo que conducen a grandes pérdidas en la producción y desperdicio en el mes.

Un punto importante es la validación de datos. Cuando se crea un sistema como este, los datos deben ser validados comparando directamente la recolección dentro del PLC con los datos almacenados en la matriz de recolección, los valores traídos con cálculos ítem por ítem mostrados en pantalla por el programa de monitoreo de la línea, como el ejemplo teórico presentado aquí.

Cuando trabajas para controlar el desperdicio, también trabajas para mejorar el rendimiento de la línea.

Una línea con bajo desperdicio suele ser también una línea con alto OEE, y no es porque la producción al final de la línea sea mayor, sino porque para tener bajo desperdicio se requiere un sistema de mantenimiento eficiente, un sistema de medición eficiente, un sistema de calidad eficiente. ¡El desperdicio es la suma de todo esto!

Vemos que en la pantalla tenemos los datos para ser analizados, y me gustaría resaltar algunos puntos sobre esta pantalla propuesta.

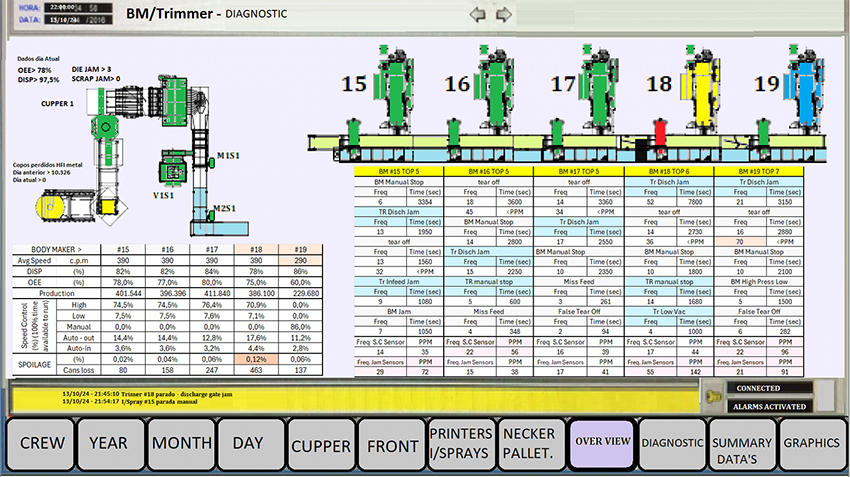

Aquí presentamos nuestra visión para observar el desperdicio y el rendimiento de los Body Makers. Cada equipo debe tener una pantalla de diagnóstico disponible, accesible haciendo clic en el equipo, o a través de la barra de menú DIAGNÓSTICO con una página para cada equipo, o grupo como en nuestro caso.

Vemos el Cupper en la esquina, que como tiene una gran influencia en los BM’s, es bueno tener la vista macro del Cupper al analizar el Diagnóstico de los BM’s. En la pantalla tenemos los datos macro del Cupper, y entre ellos traemos junto a la Carr de Bobina el control de tazas desechadas debido a HFI de bobina por problemas de calidad, total de 10,326 del día anterior, lo que indica que hubo un problema con la bobina de metal el día anterior. Esto debe haber impactado el nivel de desperdicio en los Body Makers y el rendimiento de la línea del día anterior. Este número también aparecerá en TRANSPORTADORES y puede explicar la diferencia en el conteo de tazas con la Paletizadora del día anterior.

A continuación del Cupper están los datos macro de cada BM/Trimmer del grupo del lado derecho de los BM. Destacaría entre ellos cómo se distribuyó la velocidad durante el tiempo disponible; el equipo no se detuvo por problemas de mantenimiento/proceso. Si el Auto In es más alto de lo esperado, puede indicar que hay un problema de rendimiento del Cupper que ha afectado el rendimiento general de los BM. Si el Auto-out es demasiado alto en comparación con el promedio diario, debe haber ocurrido un problema en el área de atrás, ya que el Washer está al 99.5% de disponibilidad.

La opción para que el Supervisor acceda al área Gráfica y pueda seleccionar los indicadores de los últimos días nos permitiría comparar y evaluar mejor la situación actual y estaría accesible a través de la barra de menú GRÁFICOS. Esto puede permitirle comparar cómo le está yendo en relación con el promedio, especialmente comparando con los días buenos y los días de menor rendimiento.

Debajo de los Body Makers están los TOP 5, los 5 eventos que afectaron al BM con más tiempo de inactividad, en orden de tiempo, informando también sobre la frecuencia de ocurrencia.

Después del Top 5 siempre hay 2 puntos que consideraríamos cruciales para el rendimiento, que son PPM del Sensor de Lata Corta, que incluye todas las paradas por Tear Off verdaderos y falsos (si un tear off tomó menos de 60 segundos para ser limpiado, probablemente sea un tear off falso – sensor no calibrado correctamente), y PPM de Atasco, que incluye todas las paradas por atascos en la descarga del BM, alimentación del Trimmer y descarga del Trimmer. Por ejemplo, valores superiores a 55 PPM (por cada millón de latas producidas, 55 eventos) se considerarían un punto de atención, y se destacarían en la pantalla para llamar la atención del observador. Para el Desperdicio, consideraríamos valores superiores a 0.06% como un punto de atención.

Vemos que la máquina #18 tiene un índice de Desperdicio de 0.12%, y un Total de Atascos de 142 PPM, lo que alerta al Supervisor para buscar la causa, que puede ser debido a latas liberadas en el BM con problemas o un cabezal de Trimmer con un problema, o algún otro problema.

Vemos que en el Top 5 de este BM 18, entre las 5 causas que causaron más tiempo de parada en el BM están el desarme del Trimmer por atasco en la salida, parada manual y baja vacuidad, que deberían ser investigadas. Los indicadores del BM están dentro del rango esperado, por lo que los indicadores nos inducen a buscar el problema en el Trimmer.

La máquina #19 tiene un Desperdicio razonable, pero el BM tiene problemas. Se encuentra en los TOP 5 de paradas por baja presión del sistema de alta presión, así como por tear off reales y falsos, y atascos en la descarga del Trimmer. Una lata mala también puede causar atascos en el Trimmer, por lo que esta máquina requiere atención.

El Supervisor podría verificar qué equipo es más fácil de solucionar e intentar resolver uno a la vez para que la línea pueda operar a un alto nivel nuevamente, en este turno y en los siguientes.

Los datos del día anterior nos llevaron a considerar que el día anterior fue impactado por el área de atrás y que ahora parece estar funcionando bien, siendo en el frente los 2 BM con problemas.

Los BM #15 y #16 tienen un índice general de Atasco o Lata Corta ligeramente por encima, resolviendo los problemas de los dos anteriores para verificar por qué #15 tiene alto Atasco, lo que puede estar reduciendo su rendimiento, y #16 podría tener tear off falsos.

Bajo Desperdicio necesita alta productividad. Es necesario monitorear y trabajar en los problemas día a día para permitir la continuidad de buenos resultados, de modo que tengas un mes cerrado con bajo Desperdicio y alta OEE.

Consideraciones Básicas de Mantenimiento

La línea funcionará bien si la calidad al principio es buena, es decir, latas buenas en los Body Makers llevan a buenos resultados al final del día, y esto conduce a un bajo desperdicio. Si detienes 1 BM cada 45 días para mantenimiento preventivo, pero mantienes un rendimiento adecuado del grupo durante el período, con pequeñas intervenciones correctivas, se alcanzará el objetivo mensual. La línea tiene 10 BM, lo que permite detener una máquina a la vez.

La máquina elegida para la intervención preventiva no debe basarse solo en el período en relación con la última intervención, sino también en indicadores predictivos y de rendimiento y calidad.

Para el grupo BM/Trimmer y I/Spray, este es un buen camino. Si todos en el grupo tienen un rendimiento similar, entonces la fecha preventiva más cercana debería ser la opción, pero nunca hay que dejar de hacer las Preventivas, esto es lo que sostiene los resultados a mediano y largo plazo.

En cuanto a las impresoras y otro equipo unitario, se necesita un programa para prevenir la detención de la línea de producción, pero como no es el tema de este «documento», no lo detallaremos, porque no solo el equipo de producción depende del resultado de la operación, sino también de todos los sistemas auxiliares, como el Sistema de Aceite Soluble, Sistema de Aire Comprimido, Sistema de Vacío, Sistema de Ventilación, Sistema de Agua Fría, Sistema de Agua Desionizada, etc.

Una buena práctica para el equipo unitario es el «pit stop» semanal, una parada programada de la línea de 1 a 2 horas cada semana para resolver problemas menores entre paradas mayores de la línea, que generalmente toman 12 horas o más, centradas normalmente en desinfectar el Washer y limpiar los hornos, impresoras, Neckers y Paletizadores, así como otros que no están en grupo o sin Stand-by. El Pit Stop evita la acumulación de problemas para el mantenimiento preventivo de la línea.

Un buen mantenimiento se realiza con una buena combinación de:

- Preventivo, basado en la vida media de los componentes y una buena lista de verificación. Si controlas todo lo que se reemplaza en cada equipo y tienes control del tiempo promedio que se necesita para cada reemplazo, y sabiendo el tiempo que cada componente está operando, esta información puede guiar el plan de acción durante la parada preventiva. Los sistemas MRP, como SAP, tienen la posibilidad de que el stock de repuestos pueda ser rastreado con aplicación, es decir, cada parte OEM con consumo y vida útil promedio conocidos. Esto está vinculado al Registro de Materiales.

La peor avería siempre es la inesperada porque junto con la falla de 1 componente que estaba al final de su vida, varios otros también se dañarán como resultado, aumentando el costo y el tiempo para el Mantenimiento Correctivo de Emergencia.

- Predictivo, con datos de análisis de vibraciones, termografía, análisis de aceite, evolución de los KPI Macro del equipo, así como análisis de la desviación estándar y parámetros promedio de datos de calidad.

- Correctivo, guiado por indicadores macro del rendimiento del equipo en el momento presente, y a menudo por la adecuación de los parámetros de calidad, con paradas programadas a lo largo del día de producción.

Observación válida para todo el equipo, ya sea unitario o en grupo. Al planificar la parada, siempre se maximiza el beneficio de la parada, resolviendo varios problemas menores en diversas áreas. Todo el equipo debe estar informado de la previsión y aprovechar la oportunidad para resolver problemas pendientes de los que son conscientes, como el registro de problemas pendientes en el libro de registro del equipo.

El equipo en buen estado es el secreto para un bajo desperdicio y un buen rendimiento.

Cada fase de producción necesita indicadores que guíen al Supervisor a tomar decisiones asertivas a diario, y nunca buscar récords de producción, sino un promedio alto, con trabajo en equipo, donde cada Clase trabaja para que el rendimiento de la siguiente Clase sea tan bueno o mejor que el tuyo.

No debemos olvidar el sistema de calidad, a veces es una variación de parámetro, por ejemplo, una baja inclinación en una cabeza de Reformer, que definirá la intervención a realizar, cambiando el conjunto de herramientas de la posición con una variación marginal. ¡Siempre Mantenimiento y Calidad van de la mano!

Consideraciones Finales:

El mercado de latas de aluminio es un mercado muy competitivo que depende del volumen para el costo de fabricación y ser rentable. No es raro trabajar con un margen neto del 5%, incluso menos.

Consideremos un desperdicio presupuestado del 2% y que, debido a un control no adecuado, se encuentra en el 4%. Este aumento en el desperdicio incrementaría el costo de producción porque reduce la producción y se pierde toda la materia prima y mano de obra aplicadas, y solo se recuperará el valor parcial del metal en el reciclaje de la lata.

Supongamos que el costo total de producción presupuestado fue de 45.00 U$/mil, y el costo realizado de 45.50 U$/mil, es decir, el 2% del desperdicio costó 0.50 U$/mil.

¿Qué representaría este desperdicio en costos anuales para nuestra línea estándar? Si la producción promedio esperada para nuestra línea es de 3.85 millones de latas/día y la planta tiene 345 días operativos presupuestados, la producción esperada por año es de 1.325 mil millones de latas/año, lo que nos lleva a un costo de desperdicio de $662,500 U$/año. Cada 1% de desperdicio puede representar una pérdida anual de 350KU$, por lo que es tan importante controlar el desperdicio.

Espero que esta lectura sea útil para los lectores y les ayude en el análisis de su sistema de supervisión.

La capacidad competitiva comienza con un buen sistema de monitoreo de supervisión y un buen sistema de control de calidad.

NOTAS:

- Las pantallas presentadas no son de un sistema de supervisión real, fueron creadas a partir de datos generados con una lógica que nos llevaría a poder preparar esta disertación sobre el tema.

- Cada fabricante de latas tiene su propio estándar de supervisión, que seguramente será diferente al presentado aquí. El objetivo fue demostrar conceptos que pueden guiar o revisar el sistema actual disponible para mejorar el rendimiento y el desperdicio.

- En el negocio de las latas, la competitividad se traduce en un alto OEE y bajo desperdicio, con una alta percepción de calidad por parte de los clientes. El equipo en buen estado produce buenas latas.

- Una observación que puede parecer muy básica, pero que no está de más comentar:

- Los PLC están programados para recopilar datos básicos en bloques de totalización para transferir información, así como contadores de producción para una matriz de recopilación, que será utilizada por el software de construcción de supervisión, como Factory Talk de Allen Bradley, para proporcionar la información en pantalla.

- No se recomienda realizar cálculos como PPM, OEE, etc., dentro del PLC del equipo, para transferir a la base de datos del sistema de supervisión. El sistema debe ser programado para ensamblar la información a partir de los datos básicos transferidos por los PLC.

- Los valores de cálculo de costo de desperdicio son solo una referencia (una especie de magnitud), ya que el costo real depende de la realidad de cada sitio y puede variar en producción.