Algunas indicaciones para la realización de los orificios de alojamiento de golletes de plástico en envases metálicos.

PREÁMBULO

El uso de golletes, vertedores y tapones de plástico está muy generalizado en envases metálicos destinados a contener líquidos como aceites comestibles, productos industriales, etc. Facilitan el vertido de los mismos y la utilización parcial del producto.

Es un trabajo del metalgrafico preparar la tapa del envase para que posteriormente dicho gollete pueda ser colocado. Para ello se precisa realizar un orificio sobre dicha tapa, en el cual se introducirá el gollete. El montaje del mismo sobre el envase puede realizarse en diferentes momentos:

– En la tapa suelta, es decir antes de ser cerrada sobre el cuerpo del envase. En este caso la operación del montaje la realiza el metalgrafico. La tapa posteriormente puede ser:

o cerrada por el metalgrafico y después el envasador llenará por el fondo y cerrará el mismo

o cerrada por el envasador, una vez llenado el envase. En este caso el metalgrafico ha cerrado previamente el fondo.

– En el envase una vez lleno. La lata se le suministra al envasador con el fondo y la tapa colocada. El llenador la llena por el orificio destinado al gollete y posteriormente aloja el gollete en el mismo. En esta opción el envasador se evitar realizar el cierre de la tapa o fondo.

Hay diferentes maneras de diseñar el orificio sobre la tapa para el gollete y en este artículo veremos algunas de ellas.

TIPOS DE ALOJAMIENTOS

La manera de fijar el gollete sobre la tapa define el tipo de orificio o alojamiento a realizar sobre la misma. Las formas más comunes de ejecutar esta operación son:

– A presión: El gollete/tapón penetra forzado en el orificio y permanece en él obligado por la interacción gollete-orificio.

– Engatillado: Una faldilla o resalte del gollete es agrafada mecánicamente con el reborde del orificio.

Las variantes de estos dos sistemas básicos son muchas, y los medios posibles a emplear también. Veremos a continuación algún ejemplo de los mismos.

1º.- PARA MONTAJE A PRESIÓN

Los golletes montados a presión se caracterizan por presentar, en la zona de unión con la tapa, una garganta donde se aloja con esfuerzo la faldilla del orificio practicado sobre la tapa, después de sobrepasar un resalte que con posterioridad impide su extracción. El gollete se apoya firmemente sobre el reborde del orificio, por medio de un saliente ubicado externamente a la garganta. La foto nº 1 presenta un ejemplo de este tipo de gollete

Figura nº 1: Gollete para montaje a presión

Dentro de este tipo de montaje a presión podemos diferenciar dos variedades de orificios:

1ª.- Orificio “sin rebabas”:

Un ejemplo de este primer tipo se indica en el dibujo de la figura nº 2:

Figura nº 2: Montaje a presión de un gollete sobre orificio sin rebabas

Se caracteriza por proteger el filo cortante del orificio, de manera que el producto envasado no pueda tener contacto fácilmente con el mismo. Se usa para envasados agresivos que pudiesen atacar el acero visto en el borde de corte, por ejemplo para líquidos de frenos. Para conseguir esto se recurre a:

– Hacer un corte sobre la tapa con el mínimo de rebabas posibles, de ahí su designación. De esta manera hay menos metal expuesto y sobre todo el borde presenta una superficie lisa y uniforme.

– Presentar el gollete un resalte o escalón de enganche muy marcado, donde se clava el borde del orificio, para su protección ante ataques químicos.

Por ello tanto el diámetro del agujero como la altura de la faldilla deben ser muy precisos y se trata de medidas críticas.

Presentaremos un ejemplo concreto de realización del agujero, advirtiendo que se debe tomar solo a titulo de idea, pues cada fabricante de golletes debe indicar concretamente, para cada tipo de sus fabricados, las dimensiones y forma idónea de realizar el orificio.

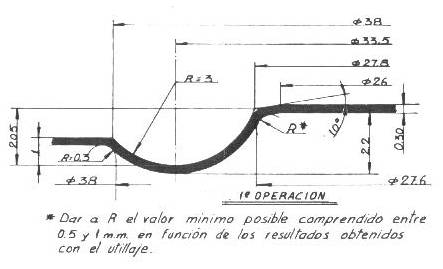

En este ejemplo el alojamiento se hace en dos etapas. La primera de ellas es simultanea a la realización de la tapa. Es decir se trata de dotar, al troquel de fabricación de la tapa, de las piezas necesarias para conformar un surco circular, que prepara la parte donde en la siguiente operación se hará en agujero.

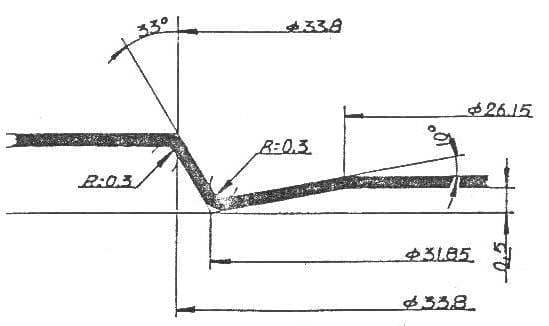

La figura nº 3 muestra un detalle ampliado de las dimensiones de esta parte de la tapa necesarias para posteriormente realizar un agujero de diámetro 23.8 mm

Figura nº 3: 1ª operación sobre troquel de tapa de orificio “sin rebabas” para gollete a presión

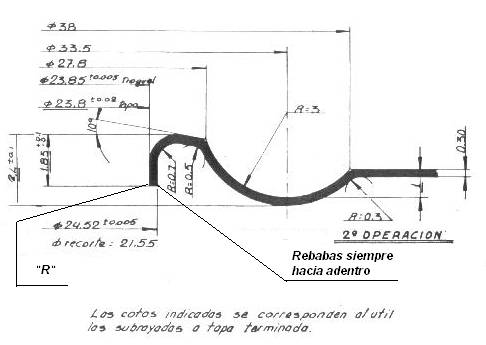

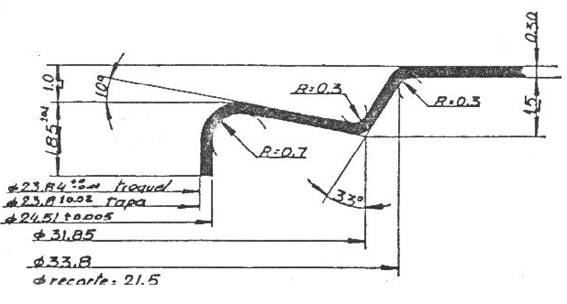

La 2ª etapa se realiza sobre otra prensa, dotada de un alimentador de tapas, sobre la que se monta un útil de corte y planchado, que realiza el orificio y marca correctamente la silueta del alojamiento.

En la figura siguiente – nº 4 – aparece la 2ª operación para la perforación de un orificio de diámetro 23.8 mm, continuación de la iniciada más arriba.

Figura nº 4: 2ª operación sobre troquel de tapa de orificio “sin rebabas” para gollete a presión

Para conseguir un trabajo de calidad se han de tener en cuenta las siguientes observaciones:

– En la operación de corte, el utillaje tiene que estar en muy buenas condiciones, de manera que se generen unas rebabas mínimas y hacia dentro.

– El radio “R” del borde de corte debe ser mínimo. Su valor ideal es 0.06 mm con utillaje nuevo, el valor máximo admisible será de 0.20 mm. Se controlar con la ayuda de un proyector de perfiles.

– El espesor ideal del metal es el indicado en el dibujo – 0.30 mm –, pero puede reducirse, dependiendo el mismo del producto a envasar y de las condiciones de montaje del gollete (sobre tapa suelta o colocada, temperatura del mismo controlada o no, etc). En cada caso hay que determinar experimentalmente el valor adecuado.

– El troquel 2ª operación debe realizar un planchado enérgico en toda la silueta y llegar al final de la carrera.

– Estas especificaciones son comunes tanto para material sin barnizar como barnizado.

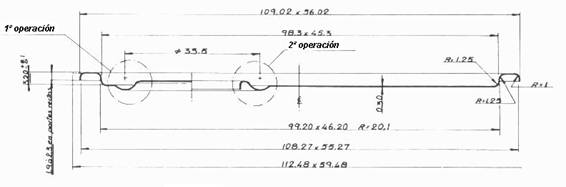

La figura nº 5 refleja una tapa rectangular, usada para envases destinados a líquidos de frenos, con sus dimensiones principales y una vista seccionada de la 1ª y 2ª operación.

Figura nº 5: Sección de una tapa rectangular 99 x 46 con orificio “sin rebabas”

Para verificar la calidad del orificio una vez terminado, se puede preparar unas galgas “pasa – no pasa” de la altura de faldilla – cota 1.85 de la figura nº 4 – y del diámetro del agujero – cota 23.8 -. Para comprobar este último, el criterio de verificación será que la galga “no pasa” también llegue a pasar, pero el gollete se pueda levantar con la galga adherida a él.

2ª.- Orificio “con rebabas”:

Un ejemplo de este tipo de orificio se presenta en la figura nº 6. Su ejecución es menos exigente que el caso anterior, y se emplea para productos no agresivos, como puede ser aceites vegetales comestibles.

Figura nº 6: Montaje a presión de un gollete sobre orificio con rebabas

El proceso de fabricación es similar al de orificio “sin rebabas”, es decir en dos operaciones. La primera de ellas se incorpora al troquel de tapas. En el dibujo nº 7 aparece un diseño para la misma para un orificio también de 23.8 mm.

Figura nº 7: 1ª operación sobre troquel de tapa de orificio “con rebabas” para gollete a presión

La segunda se realiza en prensa independiente dotada de alimentador de tapas y utillaje adecuado. Ver figura nº 8:

Figura nº 8: 2ª operación sobre troquel de tapa de orificio “con rebabas” para gollete a presión.

Una vez realizado el orificio sobre la tapa, sea del tipo que sea, la operación de inserción del gollete es fácil. Basta un sistema de orientación y posicionamiento del citado gollete – por ejemplo por medio de un equipo de vibración y alineación por trampillas y guías – y un brazo/cabezal empujador – por ejemplo neumático – que lo aloje. Hay equipos en el mercado preparados para este trabajo que se pueden montar en casa de metalgrafico o en el envasador, dependiendo de la forma de llenado del envase empleada.

2º.- PARA MONTAJE POR ENGATILLADO

Otra manera de fijación del gollete a la tapa es empleando un agarre por engatillado. En esta opción la sujeción no es por presión, sino que hay una unión en forma de ganchos entrelazados entre el reborde el gollete y la faldilla del alojamiento. Para ello se requiere un equipo especial de cierre, que realice la operación de engatillado y aplastamiento de ambos componentes. En la foto 9 se muestra un modelo de este tipo de golletes.

Figura nº 9: Típico gollete para montaje por engatillado

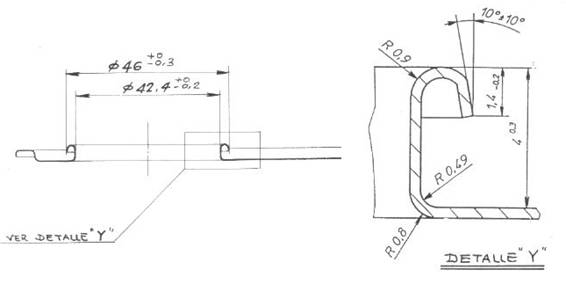

LaS formaS de la zona de enlace del gollete y la faldilla de la tapa tienen un diseño diferente a lo expuesto para el tipo anterior. Hay muchas variantes en el mercado. También a titulo de ejemplo presentamos un par de muestras de orificios para esta solución. El dibujo nº 10 es una alternativa también realizada en dos operaciones semejantes a las presentadas más arriba

Figura nº 10: Orificio para montaje de gollete por engatillado

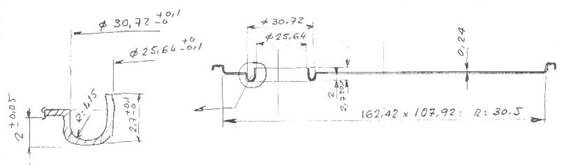

Para ciertos tipos de estos golletes es posible preparar el orificio de la tapa en una sola operación, es decir incorporando la realización del mismo en el troquel de fabricación de la tapa, como es la opción presentada en la figura nº 11.

Figura nº 11: Orificio realizado en una única operación

En todo caso, esta tarea debe realizarla el metalgrafico siguiendo las instrucciones emanadas del fabricante de golletes, que es el que tiene la experiencia necesaria.

0 Comments