Una herramienta para garantizar su jornada de trabajo

Hablemos en este artículo sobre la lista de verificación operativa y cómo puede ayudarnos, recordando exáctamente lo que es importante controlar y realizar.

Muchos operadores pueden considerar una carga cuando la miramos y vemos una secuencia de puntos que deben ser monitoreados y ajustados. Pero debemos saber que todo eso está para ayudarnos a tener una mayor eficiencia en la jornada de trabajo.

Los técnicos tenemos que entender y creer en esta herramienta. Si se determinan verificaciones en esos puntos, significa que vamos a trabajar para garantizar las mejores condiciones operativas en nuestros equipos, procesos y tenemos que ejecutarlas con disciplina.

Tenemos varios puntos lo cual debemos controlar y sabemos que cada área tiene su propia lista de verificación específica, así que tomemos tres ejemplos de verificaciones:

LA DECORADORA DE LATAS (En una maquina distinta deberemos de comprobar).

Vamos ahora simular una desviación de parámetro para demostrar qué tipo de impacto puede causar en el rendimiento del equipo, la calidad del producto o en el proceso en general.

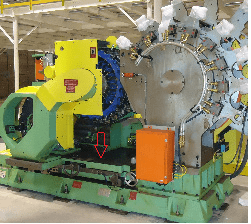

En ese caso, estamos considerando a las decoradoras Rutherford.

PUNTO 01 – PRESIÓN DE EXPULSIÓN DE LA LATA DAÑADA. (DAMAGED CAN BLOWOFF)

PUNTO 01 – PRESIÓN DE EXPULSIÓN DE LA LATA DAÑADA. (DAMAGED CAN BLOWOFF)

Este punto de verificación debe ajustarse según lo recomendado por el fabricante. En este caso, 90 PSI de presión.

Este es el sistema que asegura la expulsión de la lata, un sensor de presencia.

El sistema de alimentación de la decoradora dirige la lata a mandril y cualquier lata que no esté al 100% en el mandril, se considerará latas dañadas y activará el sistema de expulsión de lata dañada (Trip).

Si esta presión se ajusta a valores por debajo de lo recomendado, correremos el riesgo de una mala expulsión, de no quitar la lata del mandril en el momento adecuado.

Si no se expulsa correctamente, la lata puede caer en lugares no deseados y causar daños tales como:

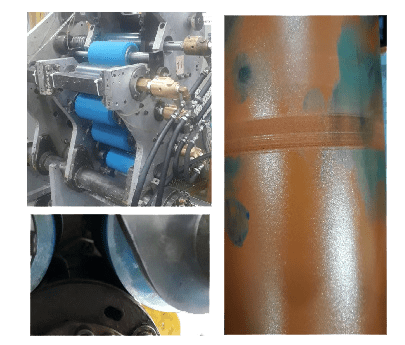

Blanquetas cortadas

Las blanquetas son responsables de transferir la imagen final para lata. son hechas de una goma especial y reciben la tinta de las placas de impresión.

Existen impresoras de 6 y 8 colores, eso quieres decir que se puede imprimir rótulos con hasta 8 colores distintos.

La blanqueta recibe todas las impresiones de cada placa, cada color y hacen la impresión final en la lata. Por ser hechas de goma, son muy sensibles y generalmente son dañadas la mayoría de las veces por latas dañadas de Trip.

Rodillo aplicador de barniz cortado

El rodillo aplicador es un item de la barnizadora de cobertura y tiene la responsabilidad de aplicar el barniz en todo perímetro de la lata. Es hecho también con una goma especial y es muy sensible. Hay muchas posibilidades donde se puede dañar un rodillo aplicador, pero el mayor causador de daños puede ser es una lata de trip mal expulsada.

Rotura de placas de impresión / rodillo principal cortado.

Por el mismo motivo comentado anteriormente, podemos dañar las placas de impresión y rodillos principales, una vez ocurrida la mala expulsión de la lata, la misma se puede trabar en la carcasa de soporte de los tinteros y tocar así la placa o rodillo. Estos daños generan defectos de impresión que afectan directamente a la calidad del producto.

PUNTO 02 – PRESIÓN DE AIRE DEL CILINDRO DEL CARRO DE IMPRESIÓN. (CARRIAGE TRIP AIR CYLINDER)

PUNTO 02 – PRESIÓN DE AIRE DEL CILINDRO DEL CARRO DE IMPRESIÓN. (CARRIAGE TRIP AIR CYLINDER)

Este punto de verificación debe ajustarse según lo recomendado por el fabricante.

En este caso entre 130 y 150 PSI de presión.

Continuando en la secuencia del evento de trip se produce un fallo por una lata dañada, tenemos una serie de movimientos que se activan en la Decoradora.

Esta lata fue expulsada dejando el mandril descubierto y la Decoradora necesita realizar un movimiento de retractación del carro de impresión.

Este conjunto del carro se aleja debido al accionamiento de los cilindros neumáticos que hacen retirar y vuelve a su posición inicial de impresión, dejando así el mandril sin lata y descubierto pasar sin contacto con la blanqueta.

Este sistema funciona a una presión muy alta debido al peso de todos los conjuntos que están conectados al carro.

Si en el check de rutina si encuentra valores por debajo de los especificados, corremos un grave riesgo de mal funcionamiento en el movimiento del carro. Este mal funcionamiento genera algunos inconvenientes en el equipo y defectos de impresión.

Generación de eventos de Trip

Fallas de impresión

Impresión interna

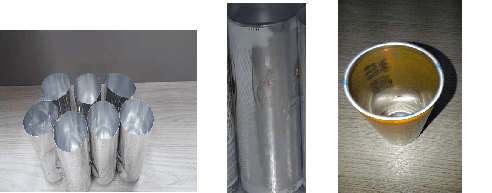

PUNTO 03 – PRESIÓN DE AIRE DEL RECHAZO EN LA CADENA PINADA. (PIN CHAIN BLOWOFF)

PUNTO 03 – PRESIÓN DE AIRE DEL RECHAZO EN LA CADENA PINADA. (PIN CHAIN BLOWOFF)

Este elemento de comprobación forma parte de la secuencia de eventos de la lata dañada y es de suma importancia tener un control efectivo de este elemento. En ese caso 60 PSI.

La presión de aire de la expulsión de la cadena debe rechazar una secuencia de latas debido a movimiento del carro de impresión por evento de Trip y cualquier valor por debajo de lo especificado, puede traernos serios problemas de rechazo, permitiéndoles así pasar latas con fallos de impresión o sin litografía.

Es normal este tipo de fallo en un evento de trip, pero lo importante es mantener el posicionamiento de los picos de aire y las presiones dentro de lo especificado para garantizar el rechazo.

Entonces podemos hablar de una manera generalizada que la lista de verificación nos ayuda a ser proactivos, identificando las desviaciones antes de la generación de problemas y de forma preventiva nos proporciona tiempo para poder actuar en los ajustes de estos parámetros, haciendo así las correcciones necesarias que van garantizar el funcionamiento de equipos y procesos.

Muy importante capacitar el técnico en hacer la lista de verificación antes de ingresar efectivamente en sus puestos de trabajo.

0 Comments