RESUMEN

Descripción de este envase y de una línea de baja velocidad para su fabricación de escaso coste.

PREÁMBULO

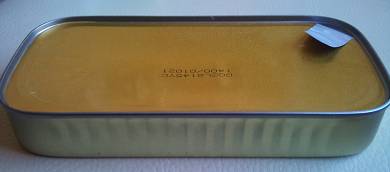

El envase “Fiesta” es un formato que se emplea bastante en el mercado español para conserva de espárragos, aunque también tiene otras aplicaciones como son los pimientos del “piquillo”. Es un envase tradicional de la zona conservera Rioja-Navarra. Ver foto nº 1

Figura nº 1: Envases tipo “Fiesta” estuchados

Su forma es rectangular – de paralelepípedo – y su construcción es del tipo “dos piezas”, es decir embutido de baja altura. Por tanto permite una presentación semejante a un plato extendido que se adapta muy bien a productos de forma alargada.

El mercado de espárragos de exportación desde Sudamérica o China, lo usa con frecuencia y por tanto la fabricación del mismo se ha desarrollado en ciertos países, más aun al disponer de tapa de apertura fácil, pues su simplicidad para abrir el mismo ha mejorado., aunque se sigue utilizando con una tapa convencional plana, pero en el mismo, debido a su baja altura, no resulta fácil de emplear un abridor clásico para su apertura.

ENVASE

Como ya hemos dicho, su base es rectangular, con esquinas redondeadas. Se presenta en el mercado en dos dimensiones distintas:

A.- RR 155 x 81 x 26. Es decir, sus medidas nominales son: longitud 155, anchura 81 y altura 28. Su capacidad es 212 cc..

B.- RR 170 x 81 x 28. De capacidad 250 cc.

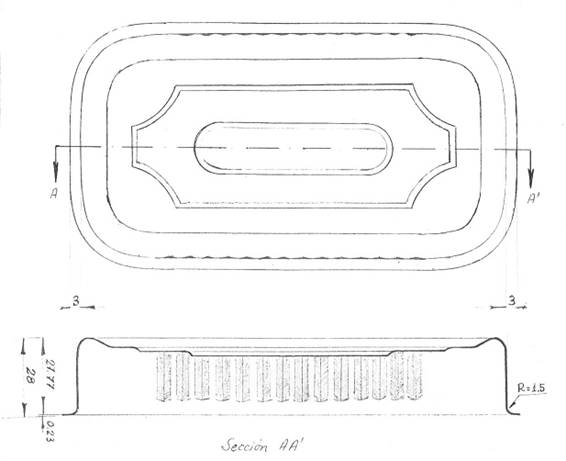

La capacidad de 250 centímetros cúbicos, permite un peso escurrido de 150 grs. y la de 212 cc de 125 grs. En el dibujo nº 2 aparece una planta y sección de este envase con algunas de sus cotas principales, si bien las mismas pueden variar ligeramente de un fabricante a otro

Figura nº 2: Envase “Fiesta”

Su fondo está reforzado con varios gradientes, pues se trata de un envase esterilizable. También su cuerpo suele presentar nervaduras verticales que cumplen las funciones de:

– Eliminar las ondulaciones y deformaciones generadas en las paredes del envase durante la embutición.

– Reforzar dichas paredes durante el proceso y utilización

– Mejorar su aspecto.

El mercado ofrece varias versiones de tapa de fácil apertura para este formato, como es la de hojalata con anilla, aplicada por doble cierre clásico, o la flexible de aluminio termo soldada, ver foto nº 3

Figura nº 3 : Envase de espárragos con apertura fácil

FABRICACIÓN

El motivo principal de este trabajo es presentar una línea de fabricación para este tipo de envase. No se trata de una instalación compleja, cara y de altas prestaciones, sino de unos medios simples y económicos. La mayoría de los equipos que se mencionaran pueden existir ya en una fábrica de envases o adquirirse en el mercado secundario sin dificultad.

La figura nº 4 presenta un esquema de la línea que vamos a describir. La velocidad de la misma es aproximadamente 50 envases/minuto, suficiente para lo que suele ser un pedido típico en este formato.

Básicamente la línea la componen dos prensas – embutición y recorte – con sus equipos complementarios. Veámoslo con más detalle

1º.- El material preparado – litografiado y/o barnizado – se alimenta a una prensa tipo Trio o similar de una 40 Tm. y de carrera suficiente. La alimentación puede simplificarse mucho haciéndola verticalmente. Sobre este tipo de alimentación nos remitimos a lo descrito en el trabajo:

– Alimentación vertical en prensas para envases embutidos

Esta prensa estará utillada con el troquel de embutición – 1ª operación -. En el esquema aparece indicada bajo el nº 1

2º.- Las condiciones de trabajo se facilitan colocando alrededor de la prensa de 1º operación una plataforma de altura adecuada para que la alimentación de tiras sea cómoda, – nº 2 del dibujo -.Se posicionará sobre la misma en un plano más elevado, una mesa-almacén, que recibirá el palet de tiras cortadas de material. Nº 3

3º.- Un transportador recogerá los envases a la salida de la prensa y los desplazará hasta un elevador magnético, que los descargará sobre una caída por gravedad hacia la prensa siguiente. En esta caída irá instalado un sensor de máxima, cuya función es detener la producción en la 1ª prensa cuando se llene la misma de envases por problemas en la 2ª prensa. Nº 4 y 5

4º.- Una 2ª prensa, de recorte del material sobrante y definición de la pestaña. La misma estará dotada de un sistema de alimentación – por ejemplo neumático – que permita la alimentación pieza a pieza. El envase se alimenta boca abajo, y una vez recortado cae a través de la cuchilla de corte. El recorte en forma de aro se elimina por detrás.

Figura nº 4: Esquema de línea

5º.- Para el embalaje lo ideal es disponer de un paletizador más o menos automático, pero si se carece del mismo, puede sustituirse por un transportador de bastante anchura, al menos de 70 cms, y cierta longitud – 7 metros o mas -, que hará de acumulador de envases. En el mismo los botes se ordenan por filas en profundidad. También en él estará montado un sensor de máxima para detener la actividad de la 2ª prensa si el transportador se llena. Nº 7 del esquema.

6º.- Si se utiliza el transportador anterior, para formar el palet de envases se puede poner una cartola o diedro de madera o chapa metálica, que tenga las tres dimensiones del palet de envases en sus tres sentidos. Va dotado de un eje de giro para su apertura posterior, una vez completado en palet de envases. Nº 8 de esquema

7.- Una mesa de trabajo rodea la zona de paletización. Hecha en dos partes, una fija de entrada, y otra giratoria sobre el eje del diedro. La 2ª parte girará sobre su eje para evacuar el palet lleno. Nº 10 y 11 de esquema. Sobre la misma trabaja el operador encargado de la tarea de embalaje.

8º.- El palet de madera vacío se deposita sobre una mesa de elevación hidráulica emplazada dentro del diedro. Un sistema de detectores permite mantener una altura constante del palet, coincidente con el de la llegada de envases ordenados por filas. Nº 12 de esquema.

9.- Un transportador de rodillos facilita la evacuación de palet lleno, girando previamente la plataforma del operador. Nº 13.

10.- El sistema de completa con una mesa para tener a mano el palet de intercaladores o separadores entre capas de envases. La misma se ubica sobre el transportador de acumulación de botes. Nº 9.

Además en las cercanías se dispondrá de un sistema de envoltura y protección del palet lleno de envases, bien con film estirado o cubiertas de cartón.

El diseño de esta línea está previsto para acceder con el material por su frente y la retirada de envases por su derecha. En función de las posibilidades de acceso puede cambiarse su configuración.

La línea puede operarse con dos puestos de trabajo, uno en cabeza en 1ª prensa y otro en el empaque.

0 Comments