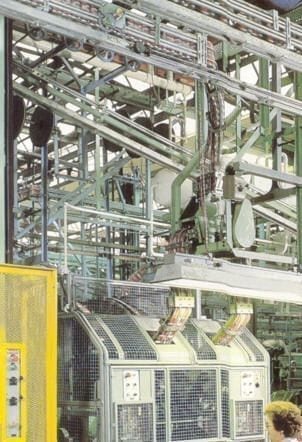

金属容器の標準的な蓋や底を製造するための自動プレスには、注意が必要です。 その信頼性は、報道のあり方に大きく依存する。 製造のもう一つの決め手である金型の状態に関わらず、プレス機で生産される部品の品質に悪影響を与える要素はたくさんあります。

今回は、金型の影響を別作品に譲り、機械本体のみに焦点を当てます。

予防保全

定期的にプレスの各要素を詳細にチェックし、それぞれの現状を把握し、それに応じて必要な是正措置を講じて完璧な動作状態に戻し、製品の望ましい品質を得るために積極的に協力する必要があるのです。

網羅するつもりはないが、表紙の品質に決定的な影響を与える報道機関として、特に次のようなものを挙げることができる。

– 吸盤は、汚れ、油、湿気などがなく、真空状態を維持するために良好な状態である必要があります。 送り出しアームは,ベルトの良好な送りを確保するため,良好なアライメントと低いバックラッシを有す るものとする。

– 主・補助ストリップフィードバー:過剰な弛みは、ストリップ動作の不正確さ、トリミングのばらつきの原因となるので、適切に調整する必要がある。 このバーの指の高さが揃っていること、使用痕がないことが必要で、特にリトグラフのカバーでは、ストローク間のトリミングにも影響する重要なポイントである。

– 給紙テーブル:ベルトの保護用ワニスを傷つけないよう、凹凸、バリ、傷などがないこと。

– ボトムエジェクター:整列、同期がとれており、機械的状態が良好で、部品を正しく排出することができる。

– クラッチとブレーキ:プレスの安全性と機械的な操作に不可欠な部品です。

– クランクシャフト:サポートベアリングの状態が重要で、クリアランスに影響する。 負荷時のたわみ量。

– キャリッジ:キャリッジがテーブルと平行であることが非常に重要で、特にコラムでガイドされている場合は、金型がうまく機能するようになります。 また、金型の寿命に影響する横方向のクリアランス、つまりテールの状態も重要です。

– 安全性:ダイガードや可動部などの機械的なものと、二重シート検知器や各種安全スイッチなどの電気的なものの両方で、事故を未然に防ぎます。

– ダイカッティングテーブル:ウェブがダイカッティングテーブル上をスライドします。 キズや破損の原因にならないこと。 ストリップ上のパンチのカッティングの精度は、そのガイドとブレーキシステムが適切に機能するかどうかにかかっている。

– Cap出力:カーリングマシンに部品を良好な状態で排出すること。

– 潤滑:すべての潤滑ポイントが活性化され、適切に調整された、よく整備されたシステム。

保守体制

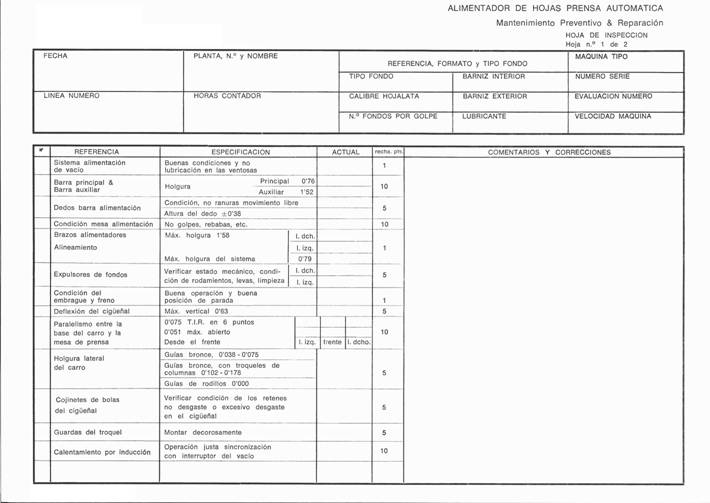

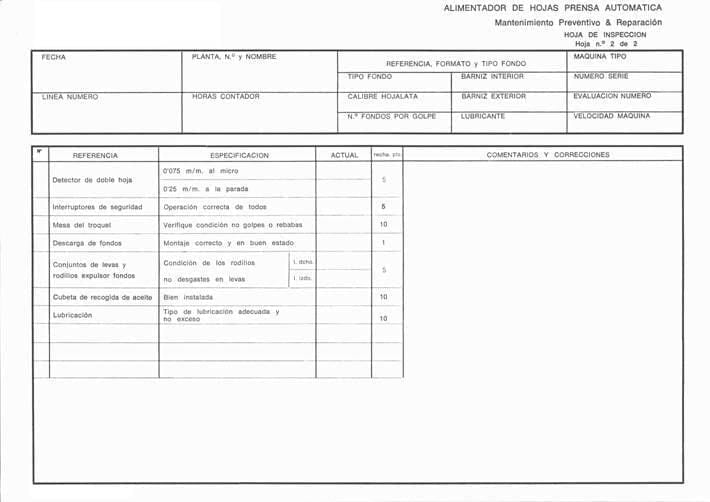

これらの要素をすべてコントロールするためには、それらを適切に反映させたトラッキングチャートを用意するのがベストです。 本作品の最後には、このような報告書が例として示されており、機器の状態を確認し、そこからプレスの保守・修理計画を立案するための指針として活用することができる。

この例では、その機能を持つ一連の列を紹介しています。

–No.:チェックジョブにオーダー番号を設定し、タスクをさらに整理することができます。

–Reference: チェックする特定の器官や要素について記述する。

– 仕様:各ポイントで満たすべき寸法、公差、条件などをマークする。

–Actual:各オルガンでの実測値を反映しています。

– 不合格点。チェックした各項目の相対的な重要度を評価する。

– コメントと訂正空欄に適宜、コメントや訂正を記入する。

報告書は、機種、生産背景、カウンター時間-作業時間-など、調査対象機器のデータが反映された見出しで完成します。

0 Comments