SUMMARY

製造工場における空容器の包装は、使用するまでの間、適切に保存するための重要な要素です。 容器の包装には、袋詰め、箱詰め、直接パレタイジングなど、さまざまな方法があります。 本稿では、そのそれぞれについて、その構成要素を解説する。

MISSION

金属パッケージの目的は

– 梱包材が適切な状態で受取人に届くようにする。

– 製造者及び包装業者の敷地内で、グループ単位で取り扱いを許可する。

– 高所での保管ができること。

– 内部にほこりや汚れ、虫などが入らないようにする。

– 転倒、落下などによる損失をなくす。

– 一定の個数で構成されているため、在庫管理に役立つ。

– 適切な方法で輸送できるようにする。

良いパッケージは、パッケージ全体の品質を確保するために不可欠な役割を果たし、最終的なコストにも少なからず影響します。 したがって、その重要性を過小評価することなく、プロセスの中で相応の注意を払うことが必要である。

包装形態

金属パッケージ業界では、さまざまな種類のパッケージが使用されています。

– 紙袋に入れた状態。 それは、大きなクラフト紙の袋に包装を入れることです。 最も古典的なものです。 現在、その使用は限界に達しています。 直接パレタイジングが不可能な場合にのみ使用されます。

– 箱で。 この場合、パッケージはダンボールで梱包されます。 高価なため、特別な配慮が必要な高コストのパッケージにのみ使用されます。 また、メタルキャップ、クラウンキャップ、容器用金具などにも使用されています。

– ダイレクトパレタイジング。 最も一般的な方法です。 主に缶詰の容器に使用されています。 このとき、各バッチの間に段ボールのセパレーター(中間膜)を挟み、木製のパレットに直接、バッチ(平板)単位で順番に積み込んでいく。 組み立てたものを厚めのトップ段ボールで覆い、あらかじめ伸ばしたプラスチックフィルムで包む。 このフィルムは厚紙のカバーで代用されることもあり、その場合は縛ったり、紐で縛ったりする必要があります。

– 圧縮してダイレクトパレタイジング。 主に2ピースタイプの飲料容器の製造に使用されています。 これは前作の変形版で、外包みの代わりに、段ボールの仕切りと同じ寸法の木枠を上に乗せたものです。 アセンブリを上から垂直に圧縮し、ストラップをかけることで、下の木製パレットと上のフレームの間にコンパクトなブロックができます。 高さは通常のパレットの2倍です。 倉庫に高く積み上げることができる。

また、第1、第2実施例では、袋や箱を木製パレットに載せて、取り扱いを容易にしました。 いずれも、パレットには、包装の基本特性や製造順、数量、バッチ、日付、シフトなどのデータを示すラベルを貼る必要があり、製品のトレーサビリティを確保することができる。 このラベルは、万が一の事故の際に、各パレットに入っている容器を識別できるようにするために、必ず保管してください。

ダイレクトパレタイジングは、圧縮の有無にかかわらず、パッケージング生産のほとんどを占めており、だからこそ、私たちはより多くの注意を払うことになるのです。

ペーパーバッグ

このように、その用途は非常に限定されています。 生産量が少ない、輸送が困難、労働力が非常に安いなど、さまざまな理由でパレット化が不可能だった小規模な金属加工業や製缶業で使用されています。

クラフト紙から製造され、クラフト紙のリールから入手し、パッケージ工場で作り上げることができる。 以下では、高さ100cmのリールから袋を作る様子を紹介します。 寸法は、台座64×48cm。 身長71cm これは、木の台の上に6台(3×2)を置くことができる、非常に適切な寸法です。

a) 準備

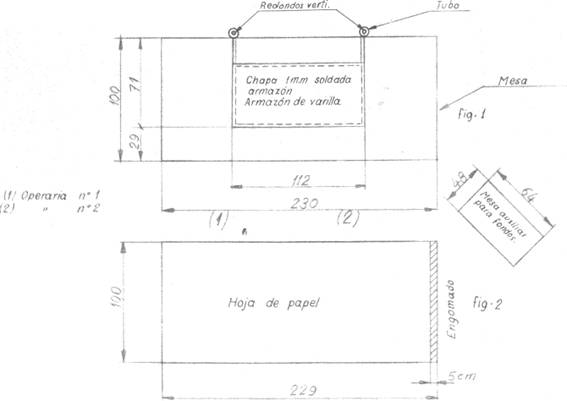

100 x 230 cm の板金テーブル(図 1 参照)を置き、その上に、鋼鉄製の丸棒でガイドされたチューブによって垂直方向にスライドする可動式のテーブルトップを置きます。 袋の底の段ボールを入れるために、近くに補助テーブルを設置すること。 寸法は図面に示すとおり。 また、紙巻器もリールホルダーに載せる。

この作業には、扱う紙片の大きさから、2人のオペレーターが必要です。 図面に沿って配置されています。 高さ1mのリールから、229cmの紙が切り出される。 が長い。 図2参照。 カットした紙をテーブルの上に置き、天板の下に置いて、片方の端に糊やノリを塗る(図2参照)。

図1、2:紙袋製造の準備風景

B) 折りたたみ

紙の左側をテーブルトップ、右側の順に折って、ガムテープの部分を利用して両側を接着します。 図3参照。 これで、バッグの側面が出来上がりました。

図3:紙袋の製造、1回目の折り方

c) 基盤の形成

下部の29cmをテーブルの上に折りたたみます(図4参照)。 この部分はダブルペ-パーになっています。 そして、この二枚の紙を開き、側面の端を内側に折ります。 図5参照

図4、図5:バッグの底面の形成状況

d) ファンドの配置

ガムボードの背景の2つの余白に貼る。 図6の傷のある部分をご覧ください。 台紙に差し込み、側面の縁をガムテープの部分で底面に接着します。 ベースの残りの2つの端に接着剤を塗ります。

図6:背景の配置

e) 背景の接着

2枚のガムテープの余白を折って、厚紙の背景に糊付けします。 図7参照。 バッグを完成させました。 卓上から取り出して、ゴムがよく乾くまで、しばらく使わないで置いておけばいいのです。

この袋に容器を入れる場合は、底の段ボールと同じものを上に置き、その上に袋のフラップを折って封をすると、しっかり閉まります。

図7:背景の接着

段ボール箱

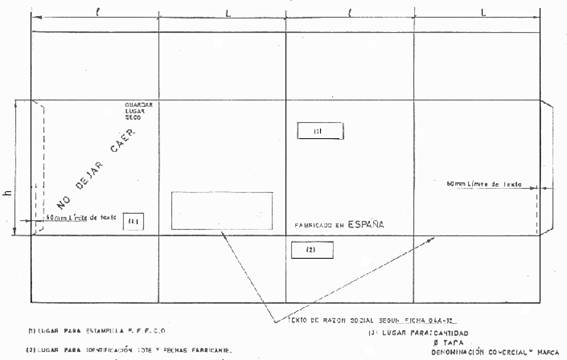

図8は、カプセルに使用される一般的な段ボール箱です。 充填後はパレットに積み重ねられ、取り扱いが容易になります。 その寸法は、それを考慮して定義されなければならない。

– その底面は、パレットの寸法を最大限に生かし、幅と長さがパレットの幅と長さの何倍にもなっている必要があります。

– その高さは、各ボックスに格納したい要素の数で定義されます。

図8: カプセルや蓋を入れる段ボール箱

段ボールは良質なもので、ダイレクトパレタイジングで使用するセパレータと同じ要件を満たすものでなければならない。

ダイレクトパレタイゼーション

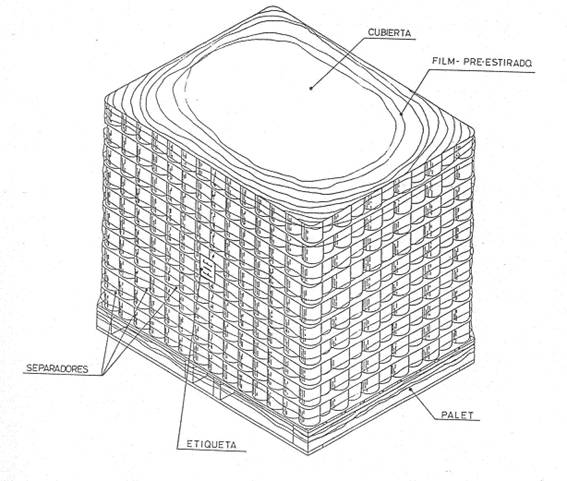

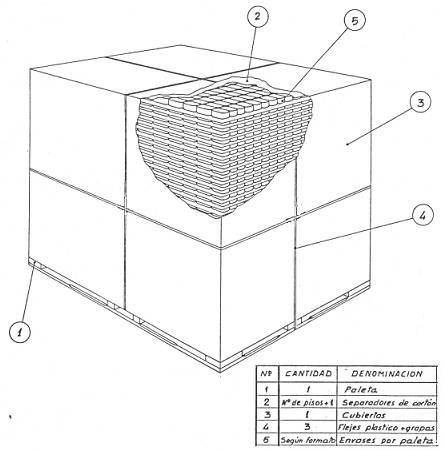

図9は、缶詰容器のダイレクトパレタイジングの典型的な方法である。 その構成はすでに説明しましたが、今度はそのさまざまな構成要素に焦点を当てます。

図9:ダイレクトパレタイジングの例

A.「パレット

包装の土台となるもので、その上に容器を一括または何層にも分けて載せる。 入口」と呼ばれる横長のハウジングを備え、そこにフォークリフトの「爪」を貫通させることで、ピックアップして移動させることができるのだ。

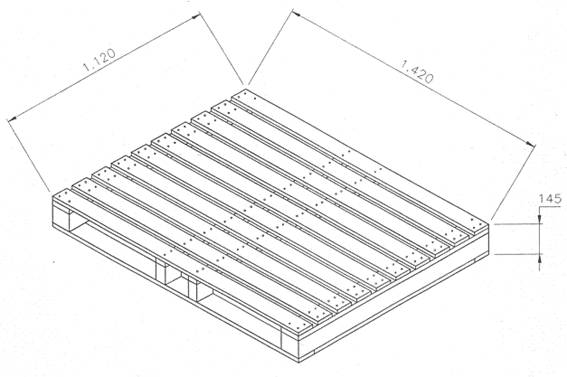

木製で頑丈に作られており、大きめに作られた「2エントリー」タイプと「4エントリー」タイプの2種類があります。 寸法は実質的に標準化されています。 メタログラフィック市場では、通常1420mm×1120mm、つまり56インチ×44インチの大きさです。 図10にその例を示す。

図10:2エントリーパレット

効率的に使用するためには、さまざまな条件をクリアする必要があります。

– 素材:パイン材(大きな凹凸のないプレーニング加工済み

– 最大水分率18%。 これは、容器に湿度を伝えて酸化させないためと、乾燥時に木材が変形して全体が安定しなくなるのを防ぐためである。

– オイル、ピッチなど特有の臭いを持つ製品を含む木材は、その臭いが包装に伝わる可能性があるため、使用しないこと。

– ヘリックスピッチ(サロモニック)チップを使用した構造です。 切断コストは若干高くなるが、使用中に板が外れることがないため、パレットの寿命が長くなることでカバーされている。

B.- ディバイダー

コンテナのバッチの間に挟まれる要素。 通常、作られています。

– グレーの厚紙に2枚の「クラフト紙」ライナー。 これは理想的なのですが、価格が高いため、ほとんど使われていません。

– マイクロウェーブ段ボール、両面、シングルウェーブタイプB、紙製カバー付き。 例えば、「ビコビコ」「ビコストロービコ」「ストローストロー」でもよい。 経済的で結果が良いため、最も広く使われている。

マイクロウェーブ段ボールは、厚みが薄く、容器の端部(フラップやクロージャー)が引っかからないように作らなければなりません。

図11は、寸法が1420×1220のパレットセパレータの寸法を示す。 波形の方向は大きい方の寸法に平行です。 その角は、あらかじめ伸ばしたプラスチックフィルムに食い込んで割れないように、半径40mm程度の丸みを持たせておく必要があります。

図No.11:パレットディバイダー1420×1120

このタイプのセパレーターの基本的な特徴は以下の通りです。

厚み:2.5~3mm間

グラム数:350〜440grs/m2

破裂試験:最低350Kpa

ECT試験:2.50KN/m min.

テストドリルJ:最小2.00

Ph : 7+1

水分率:5%以下

塩化物(NaClとして表示):最大0.05%。

硫酸塩含有量(Na2SO4として表示):0.25以下。

さらに、不快な臭いがなく、アスファルト、ワックス、ほこり、残滓がないことが必要です。 切り傷や波打ちがなく、摩耗やマーキングに対して適度な耐性があることが望ましい。

C.-表紙

パッケージの上部を閉じる。 セパレーターと同じ寸法で、厚みがあるのが特徴です。 また、二重カバーのマイクロウェーブ段ボールでもよいが、グラム数が700g/m2以上であることが望ましい。 それ以外の特性は、セパレーターと同様です。

D.-プラスチックフィルム

組み立てはラップで仕上げますが、このラップはあらかじめフィルムを伸ばす装置で貼る必要があり、フィルムに発生する張力でコーティングを締め付け、荷重をコンパクトに保つことができます。

この製品は、エチレン-オクテット共重合体からなる3層延伸ポリエチレンで、染料を使用していないものを使用できます。 適切なフィルムの使用は、使用できる塗布装置、包装される容器、輸送条件によって大きく異なりますが、適切な材料の参考として、以下の特性を考慮することができます。

| フィルムの特徴 | |

| 表面 | 片面粘着 (外側) |

| 厚さ (ミクロン) |

17 |

| 縦方向破壊荷重 (Kg/cm²) | 596 |

| 横方向破壊荷重 (Kg/cm²) | 423 |

| 破断時縦伸び率(%) | 510 |

| 横方向の破断伸度(%) | 890 |

| 密度gr/cm3 | 0,916 |

| アプリケーション | パッケージング |

| コイル幅 | 500mm |

E.-カバー

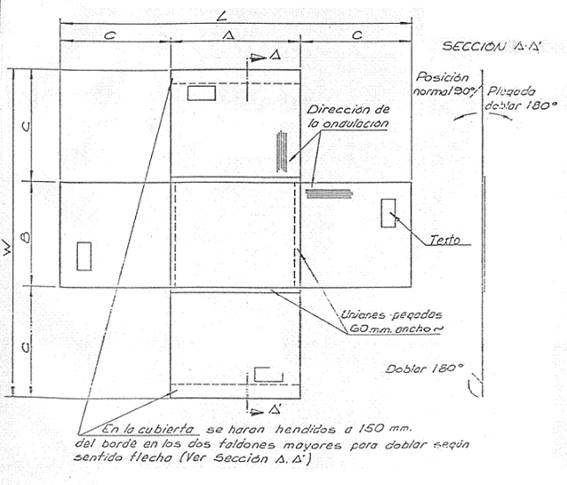

また、段ボール製のカバーでセットを覆うという方法もあります。 手作業で行われる工程で使用され、衝撃や乱暴な扱いから容器をよりよく保護できる利点があります。 図12は、長方形の魚用容器のパレットをカバーで保護したものである。 このパレタイジングシステムの各構成要素の概要表も掲載されています。

図12:カバー付きパレット梱包

なぜなら、何度も再利用できるため、理論上の償却率は高いのですが、実際には、顧客とサプライヤーの間で返品がうまくいくかどうかに大きく依存し、それが複雑になることが多いからです。

図13は、そのような屋根の典型的なデザインである。 この場合、一枚で。 その寸法は、使用するパレットの寸法と積載物の高さに連動しています。

図No.13: ワンピースカバー

その特徴は、次のとおりでなければならない。

– 原材料:両面段ボール、Bカーカス(168段/m)

– 厚み:約 3mm

– ミューレンテスト:14Kgr/m2

– 水分率:5%以下

– 塩素含有量:最大0.05%。

– 品質:不快な臭いがしないこと

缶のパレットに乗せたら、ストラップやロープ、粘着テープなどで固定し、使用後は上側に折って積み重ねて保護します。

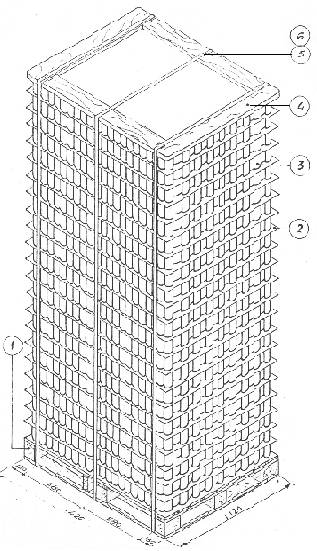

直接圧縮パレタイジング

上記で説明したように、前回と類似している。 差別化要素としては、圧縮作業を支えるアッパーフレームと、ストラップの採用が挙げられます。 そのため、ストラップ機を備えた特殊な橋型圧縮装置が必要になります。 図 14 にこのタイプのダブルハイトパレットとその構成部品を示す。 木製パレットとスペーサーは、直接パレタイジングの場合に示されたものと同じタイプのものを使用できるが、この場合、品質は最高級のものでなければならない。

図14:圧縮によるダイレクトパレタイジングの例

フレームワーク

これは長方形の木枠で、パレットの上に置くと、圧縮された容器の束の「サンドイッチ」を形成し、ストラップで圧力をかけて保持するものである。 図 15 は,1420×1120 mm のパレットに対応する典型的なフレームとその寸法および公差を示したものである。 構成する素材の表が付属しています。

図15:コンプレッションパレタイジングフレーム

通常、フレームの材料となるパイン材は、以下の条件を満たしている必要があります。

– 最大含水率=18%。

– 幅の1/3以上の節がないこと。

– 斜めや切り欠きのある木材は不可。

– 最大縦たわみ量=1cm。

– 横方向の矢印がない。

– 板材を鉋で削り、破片が出ないようにした。

また、あまり一般的ではありませんが、金属製のフレームが使われることもあります。 この場合、通常のプロファイルや板金を曲げたアングルで作られている。 このように、常に垂直な面を持ち、そこに固定用のストラップが折り曲げられているのです。 図16は、コーナーで作られたフレームを定義しています – 標準プロファイルをロールバック – PN 40 x 65 x 5 mm。 大きい方の面は、フレームの水平面に貼る。

図16:PNメタルフレーム

図17は、同じタイプのフレームの別の変形例で、この場合は板金を折り曲げて作られ、前のものよりも側面が小さくなっています。

図17:折りたたみ式シートメタルフレーム

いずれの例でも、鉄には必ずプライマー処理を施し、さらに錆びを防ぐための塗装を施し、容器に移さないようにしなければならない。

パレットあたりのコンテナ数

ダイレクトパレタイジングの場合、パレットに収まるパックの数は、3つの要素によって決まります。

– パッケージング形式。

– 使用パレット寸法

– 容器の高さまたは段数。 それは何よりも、使用する輸送媒体と密接な関係がある。 貨物自動車の場合、そのプラットフォームの高さと、当該国の道路交通法で認められている最大高さによって異なります。 また、メーカーやサプライヤーが使用するパレタイザーやデパレタイザーの能力、倉庫のクリアハイトにも依存する。

飲料用パッケージではダブルハイトパレットが、缶詰用パッケージではシングルハイトパレットが一般的です。

1420×1120mmのパレットを基準に、各段に収容される直径65mmの飲料容器の数は389個(20個×10列+21個×9列の交互配列)です。 フラットの数は通常18から22です。

次の表は、同じ大きさのパレットに収まる、異なるフォーマットの缶詰のパッケージの数をまとめたものです。

この数量は、トラックの荷台にパレットが2つ積めるように計算されています。

他の記事では、蓋/底の包装と包装の返却について説明します。 この最後の問題は、一見したところ意外と重要なのです。

0 Comments