高硬度試験による容器内面ワニスの空隙率の測定と評価。 ボートの各部をコントロールする方法が書かれています。

プレゼンテーション

ポロシティとは、ニスで保護された容器の内側にある、ニスで覆われていない、つまり製造工程後に金属が露出したままの小さな斑点のことである。 そのため、容器内の空隙は最小限にとどめる必要があります。 また、重要度は低いですが、同じ基準を外部側にも適用することができます。

容器の内側や底・蓋に塗られるワニスの空隙率は、内容物を保護するためのワニスの適性を知るための基本的な特性である。 それを評価するためのさまざまなテストがあります。 すでに本サイトで紹介しているものもあります。 今作では、市場で使われている中で最もハードなものを公開します。 その硬さゆえに、これで得た評価が不合格でも全く問題ない場合も多いため、使用には注意が必要である。 この方法で受け入れられるニスのアプリケーションは、最適な品質であることを確認することができます。

この試験は市場でよく知られており、缶詰業者や包装業者の中には、コーティングの評価要素として使用することを意図しているところもある。 他の補完的な証拠を認めず、この証拠のみを判断材料として問うことができることを意図して発表しています。 この場合、金型産業は著しく不利になる。

ブリキ板の気孔率

この手順でニスを塗ったシートの空隙率を求めるには、次のようにします。

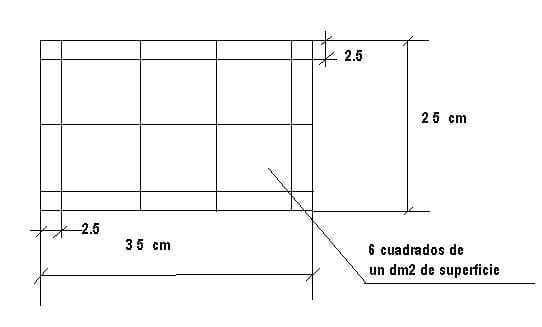

35×25cmの大きさの帯状のシートをできるだけ正確に切り取る。 図面No.1のように、四隅に2.5cmの切り込みを入れ、折り返してペロール糊で接着します。 底辺30×20cm、高さ2.5cmのコンパクトなトレー型容器ができあがります。 したがって、底面の面積は6dm2となる。

図面その1:葉の準備

電解液の中に、後述するように、高さ約0.

– 20g SO4Cu. 5H2O

– 0.1ml。 湿潤剤TEEPOLの

– 脱塩水1000ml+硫酸(SO4H2)数滴で、溶液のpHが4.5になるまで。

4Vの自動車用電池のマイナス極を、トレイの縁のあらかじめニスを削り取った部分にワニ口クリップで接続し、電池のプラス極に取り付けた白金電極を液中に短時間(20秒)浸して、図2のような経路を作った。 変位させる正電極は、先端が平らな円形状であることが必要です。

図面番号2:正電極の経路

1dm2あたりの孔や傷の数を数えることで、空隙率を即座に評価することができる。 図1のように、表面積1dm2の6つの正方形をシートに印をつけておくと便利です。

結果の評価

孔数0=非常に良い

1〜5個 = 良好

6〜10個=かなり良い

10〜20個=レギュラー

20個以上の毛穴=悪

気孔率が決まったら、素早く水洗いし、気孔のある板金片を切り出す。 測定用接眼レンズを取り付けた倍率80(50~100)の顕微鏡を用いて、孔の大きさを測定しました。 濡れたナプキンを使って毛穴の黒い沈着層を取り除き、顕微鏡でその大きさを再確認します。 黒い堆積層がある大きな孔は、直径1mm以上にもなることがわかります。 黒色層を除去すると、シート上の実測値は40ミクロンオーダーになる。

ポロシティ

同じ空隙率試験でも、若干のアレンジを加えて、底や蓋に適用することができます。 そのためには、次のように操作してください。

底の緩い部分を取り、金属製の裁ちばさみで平行に2回切り、図3.のように折り曲げます。 カバーの両面にニスが塗られている場合、カットした部分や曲げた部分は電流が流れるので、金属が見えるまで削る必要があります。

図面その3:背景の準備

蓋を試験用電解液の入った容器に入れ、陰極に相当するワニ口クリップを蓋の切れ端に付け、陽極を蓋から5mm離して10秒浸漬します(図4参照)。

図面番号4:正極の背景への塗布

蓋の大きさによって、白金電極を静止させたり、蓋の内面で円を描くように移動させたりします。

結果の評価

拡張リングと底部グラデーションの円周上にあるポアクラスターは許容してはならない。 それ以外の場合は、上記の葉っぱの場合の批判と同じです。

疑わしい場合は、標準液による滅菌テストを実施する必要があります。

ポロシティ

また、空の容器でも同様のテストが可能です。 つまり、底面がなく、すでに蓋がある状態です。 使用する試験液は上記と同じです。 以下のように動作するものとする。

内側にニスが塗られ、外側に印刷やニスが施された容器の場合、まずフランジの一部を金属が露出するまで削り取ります。 キャニスターに電解液を入れますが、傷のある部分までは入れず、フランジのカバーのない部分に陰極を接続します。 次に、白金陽極を液中に導入し、ゆっくりと昇降させます(図5参照)。 電流が流れている期間は、船の大きさによって異なります。

図面番号5:キャニスター内の正電極経路

ガイドラインとして捉えることができます。

– ¼容器(小)=4秒(下電極2秒、上電極2秒)。

– ½パック(中)=6秒(下電極3秒、上電極3秒)

– コンテナ1/1(大)=8秒(下4秒、上4秒)

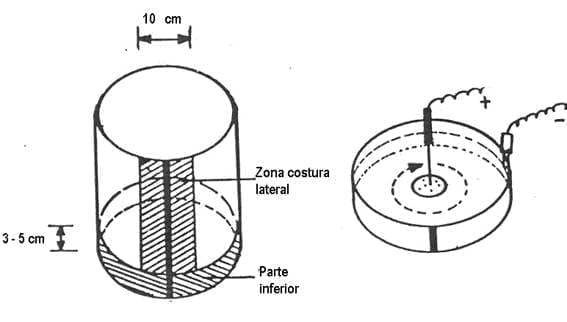

3Kg、5Kgなどの超大型容器。 – は、以下のようにカットして制御します。 図6参照。

図面番号6:超大型容器のショートエリアと底面テスト

下部:台座を3~5cmの高さに切り、電解液を入れ、削った縁に陰極、液中に陽極を置き、5秒間円を描くように移動させる。

本体側面の縫い目の一部:幅10cm程度にカットし-写真7参照-、金属製ではなくプラスチックや磁器製のトレイに入れ、試験液で覆います。 キャニスターの本体に陰極を接続し、削った部分に電流を接続した陽極を継ぎ目の上で5秒間ゆっくりと移動させる。

図面番号7:サイドシームのポロシティ試験

評価:試験後、ニスが剥がれたり、大きな孔が開いたりしている部分がないこと。

本体、蓋ともに1dm2あたり20個を超えないこと。

ワニスで保護された側面の縫い目全体に、孔が見えてはならない。

0 Comments