クラウンクローズヨーロッパ

正しい使用方法

真空容器の蓋

ツイストオフ

ピーティー

PT PLUS

以下の添付資料をご覧ください。

A: 蓋の外部腐食

B: 蓋閉めの安全性と蓋の事前対策

C: 充填ラインでの管理手順

INDEX

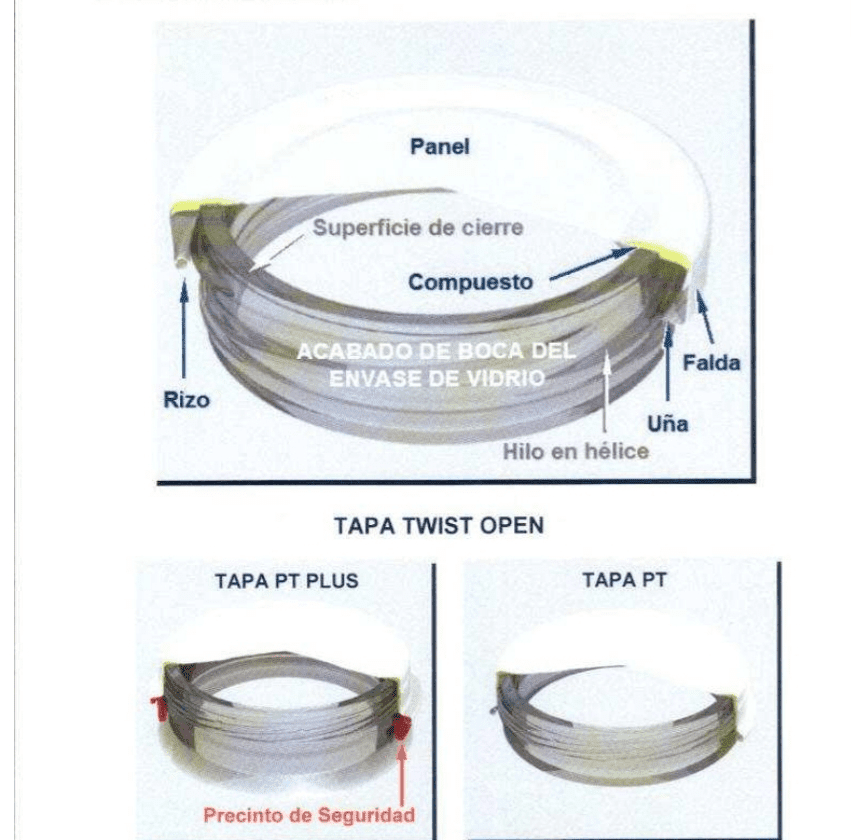

0.基本概念と用語

1.未使用の蓋の保管について

2.ガラス容器

熱処理(TEC)

低温処理(TEF)

3. フィリング

充填時のクリーン度

フローティング製品

ヘッドスペースと製品充填温度

表1

オクルーデッドエアー

ガラスパッケージの輸送

4.クローズド

縫製機出口の真空度

ボタンカバー

クロージングマシン、ラインストップ

リッドフィーディングシステム

5. 密閉容器の取り扱いについて

6.熱処理(加工)

パスチャライゼーション

滅菌

7.容器の乾燥、パレタイジング、保管

乾燥

パラタイゼーション。 ストレージ

付録A:カバーの外部腐食

付録B:閉止・前進安全性の測定(ツイストオープンカバー)

推奨閉塞安全値(標準プロペラ口仕上げ)

平角のある糸を使ったパッケージ

CX 43-48-TO-B(FD157AおよびD)のロックセキュリティ、ヘリックスワイヤーバージョン43/48 mm TO

リッドアドバンス(ツイストオープンリッド)

CX 43-48-TO-B(FD157A、D)のカバーフィード、ヘリックスワイヤーバージョン43/48 mm TO

ブレークスルーとクロージングセーフティーの複合測定法

付録C:包装ラインでの管理手順

単位換算表

この説明書は、ツイスト、オープン、PT、PT プラスの蓋を使用する際の主な注意事項を説明しています。 これらは、食品の高温充填、低温充填、低温殺菌及び滅菌工程でキャップが使用されるすべての標準的な充填作業に適用されるものとし、以下の点をカバーするものとする。

- 基本概念と用語

- 未使用のキャップの保管について

- ガラス容器

- 充填作業

- クローズドオペレーション

- クローズド・コンテナ・ハンドリング

- サーマルプロセス

- 容器の乾燥・パレタイジング・保管

蓋の選択とガラス容器の口元の仕上げは、CROWN Closures Europe の営業部および SAC 部と合意することになります。 CROWN Closures Europe は、以前に指定されたクリップに関連して、使用モデルまたは製品のフォーミュレーションに変更があった場合、その旨を通知する必要があります。

この情報は、経験と詳細なテストから慎重に作成されたものです。 本取扱説明書から逸脱する使用条件が発生した場合、お客様はCROWN Closures Europeに連絡し、最終製品がすべての点でお客様の要求を満たしていることを確認する必要があります。

CROWN Closures Europeが提供するすべての金属製真空クロージャーは、食品と接触することを意図した材料および物品に関する関連法規に適合しています。 ご要望があれば、CROWN Closures Europe は食品接触規制に対する最新の適合証明書を提供します。

当社の全移行または特定移行に関する規制への適合証明書は、公認の模擬物質の使用に基づいています。 蓋から食品への物質移動の実際のレベルは、食品の組成、「包装された食品」の加工に使用される方法、および保存される条件によって異なります。 CROWN Closures Europe は、最終製品の実際の使用条件、組成、工程の種類または保管条件を管理でき ないため、移行レベルが許容範囲内にあることを確認し、これらのレベルを確定するために必要なすべての試験 および管理を行うことは、包装業者の責任となります。

- 基本概念と用語

本項は、この取扱説明書に含まれる概念の一部を含むものであり、あくまでも説明のためのものです。

リッドアプリケーション

密閉された容器、すなわちパッケージが得られるように、蓋を容器に正しく置く動作で、シール機または手動で時計回りにひねる(ツイストオープン)または押す(PTおよびPTプラス)ことで得られる。

ボタンです。

蓋板の中央にある円形の盛り上がり部分で、包装内の真空状態を示すインジケーターとして機能する。

封止材。

クロージャの内側の一部に塗布され、容器のクロージャ表面と接触して密閉することを目的とした材料。

蓋の誤装着。

は、パッケージの中で、外部または手動で何もしなくても蓋が開方向または反時計方向に回転し、ガラス容器の気密性が損なわれる場合に発生します。

パッケージングです。

CROWN Closures EuropeのTwist Open、PT、PT-Plusクロージャーで密閉されたガラス容器に食品を充填し、密封します。

ガラス容器です。

食品を入れることを目的とし、CROWN Closures Europe Twist Open、PTまたはPT-Plusクロージャーを適用するために設計された口部仕上げのガラス容器またはレセプタクル。

リッドスカート。

は蓋の側面で、パネルを取り囲んでいる。

リッドパネル。

は、蓋の上部の円形部分の中央部で、蓋の最大の表面積を構成しています。

処理することです。

とは、包装を熱処理する作用のことです。

プロセス

包装に施される熱処理。

PT(プレス&ツイスト)。

Press onで包装にふたをする、Twist offで包装を開けるという意味です。

PTプラス

は、PTの蓋にプラスチック製の不正開封防止リング(Tamper Evidence)を追加したものです。

リッドリトラクト

蓋の取り外しを参照してください。

カール は、スカートの開放端の一部を巻いたものです。 刃先を保護し、カバーに強度を与えます。

シール面。

クロージャのシール材を塗布した後に接触する容器口部の上面であり、気密性を高めることができる。

キャップを装着。

の結果、キャップが適用されます。

蓋の貼り方が悪い。

キャップは、さまざまな理由でガラス容器のネック仕上げに正しく配置されず、密閉性が損なわれ、包装の品質が低下します。

TO(ツイストオープン)。

容器をひねって(Twist)開ける(Open)という意味の言葉。

ネイルです。

の部分は、蓋が容器に固定されるように、ガラス容器の口部仕上げの糸の下側に位置するように特別に成形されています。

真空です。

密閉容器内で測定される大気圧より低い圧力。

- 未使用の蓋を保管する。

未使用の蓋は、常に細心の注意を払いながら、最大でパレット2枚分の高さまで保管することが可能です。 パレットは、虫や害虫のいない清潔で乾燥した環境で、傾くことなく垂直に積み重ねる必要があります。 破損した箱や濡れた箱は、パレットが倒れたり、個々の箱に過剰な負荷がかかり、蓋が変形したり、へこんだりして使用できなくなるので、積み荷から取り除く必要があります。 PT Plusタイプのキャップは、プラスチック製リテーナーリングとその小さなプラスチック製ブリッジを損傷し、キャップの品質が低下するのを防ぐために、特別な注意が必要です。

箱の汚染はいかなる場合でも避けなければならず、部分的に使用した箱は保管前に再密封する必要があります。

PT Plusの蓋は、低温保存されていたものをそのまま使用しないでください。この場合、蓋を使用する24時間前に室内に入れ、プラスチックリングが常温(20℃以上)になるようにしてください。

保管場所は極端な温度・湿度(例:5~30℃、相対湿度70%以下)にならないようにする。 キャップは製造年月日に従って使用されるよう、在庫回転システム(ストックローテーション)に従うこと(例:製造年月日が古いキャップから使用される)。

- ガラス容器

ガラス容器の仕様(デザイン)は、隣接する容器の蓋が直接接触(蓋と蓋の接触)しないようにする必要があり、通常、ガラス容器の最小外形寸法を使用する蓋の最大外形寸法より大きくすることで達成される。

これを怠ると、密閉容器は取り扱いや輸送時に衝撃を受けやすくなり、真空損失や漏れによる劣化、製品ロスの可能性が高くなります。

ガラス容器の容量の指定は、包装された製品を正しく充填し、さらに処理するための重要な要素である。 ガラス容器の正しい限界容量(またはオーバーフロー容量)は、充填温度より高い温度での熱処理を伴うすべての操作に不可欠である。 包装の正しい容量の指定に誤りがあると、製品の申告容量または重量を達成することが困難になり、加工中に包装の閉鎖(シール)が外れる危険性がある(蓋のバックラッシュまたは誤適用)。

表1に規定する充填時の適正なヘッドスペース量を得るためには,ガラス容器の仕様として,以下の点を考慮することが重要である。

- 充填温度における熱膨張率、ひいては製品の体積を示す。

- フィラーのばらつきと、申告した容量/重量を達成するための通常の過充填。

- ガラス容器の製造工程におけるバッチ容量のばらつき。

そして、必要なヘッドスペース量(容器容量の制限値に対する割合)が達成されるように計算することができる。 PTタイプの蓋を使用するすべての熱処理工程、および回転滅菌工程では、ヘッドスペースを重要な管理点として考慮する必要があります。

ガラス容器にメーカーが施した加工やコーティングは、クロージャーの性能に影響を与えることが知られており、合意された仕様の範囲内に収めなければならない。 使用されるコーティング材料や塗布方法が多岐にわたるため、この点に関する詳細な仕様を定めることはできませんが、CROWN Closures Europeでは推奨しています。

熱処理(TEC)

熱処理が過剰になると、開栓トルクが高くなり、キャップの装着不良や爪の酸化を促進することが分かっています。 CROWN Closures Europeでは、TO容器口部仕上げは20CTU以下、PT容器口部仕上げは10CTU以下の値を規定しています。

低温処理(TEF)

コールドコーティングとは、アニール後のガラス容器にワックス状の材料を塗布し、包装ラインでの正しい取り扱い性を持たせることです。

ガラス容器本体に過度の冷間加工を施すと、シーム機を通過する際に容器のコントロールがうまくいかず、キャッピングが困難になる場合があります。 通常、ガラス容器本体のTEFレベルは、メーカーが摺動角度を測定することで十分に管理されていますが、この仕様は合意して維持する必要があります。

口元の仕上げに存在する低温処理が、キャップの挙動に問題を起こすことがあります。 容器口部のネジ山の底に過剰なTEFがあると,熱処理中にクロージャーの反動(誤装着)が起こり,クロージャーの安全性が低く,最終的な包装の品質が悪くなることがある。 特定の状況下で、これらの材料がガラス容器口部のシール面に存在すると、高トルクや高温につながる可能性があります。

オープニング そのため、CROWN Closures Europeでは、TEFで塗布する材料は、ガラス容器の口部仕上げが汚染されないように、列間スプレーで容器本体にのみ塗布することを規定しています。

- フィリング

安全で衛生的なパックを製造するためには、充填作業に関するあらゆる点に気を配る必要があり、確認・管理が必要な箇所を以下に例示する。

充填時のクリーン度

クリーンな充填状態が必須です。 蓋を使用する場合、ガラス容器の上縁に沿ったシール面に製品の汚れがないことが必要です。 特に固形物や繊維質の製品を扱う場合は、真空損失の原因となるため、これらの条件は重要です。 充填が汚いと、ガラス容器の口部仕上げの首部に製品が混入し、高トルク・高温の問題が発生する可能性があります。

開くと避けるべき

また、ガラス容器がシール機を通過する際に、容器が十分に制御されなかったり、蓋のカール部分に製品の残滓が挟まったりするような外部からの汚染を避けるために、清潔な充填条件が必要である。 また、カビの発生や虫の侵入を招くこともあります。

充填物が汚れていたり、蓋のカール部分に製品の残滓が挟まっていると、蓋の錆の問題につながることがあります(特に攻撃的な成分や酸性の成分を使用した場合)。

フローティング製品

ガラス容器内の液体(統治液体)の表面より製品が浮くようなことがあってはならない。 これが起こると、製品が封止機のベーパーフローに干渉し、公称ヘッドスペース容積が減少するため、封止作業に支障をきたす可能性がある。

野菜などの硬い製品は、ガラス容器のシール面より上に出ないようにしてください。蓋の正しいピックアップの妨げになり、蓋の誤装着や未装着につながる可能性があります。 これらの製品がすでに適用された蓋に直接接触すると、内蓋システムを汚し、内部腐食の危険性を高める可能性があります。

ヘッドスペースと製品充填温度

すべての標準的なプロセスにおける推奨充填、閉鎖および処理条件は、次ページの表1に詳述されている。

これらの推奨範囲に入らない充填条件は、非標準とみなし、CROWN Closures Europeのカスタマー・アシスタンス・サービス(CAS)にアドバイスを求める必要があります。

低温殺菌・滅菌時に密閉容器内に発生する圧力には、製品のヘッドスペース容積と充填温度が大きく影響する。 一般に、ヘッドスペースが大きいほど、あるいは充填温度が高いほど、発生する内圧は低くなります。

表 1に示すヘッドスペース容積の値は,充填時(すなわち製品が熱いとき)の容器の限界容量に対するパーセンテージである。

表1

|

熱処理(プロセス) |

カバーの種類 |

最小ヘッドスペース量 |

最低閉鎖温度 |

最低真空度(シーマー出口) |

最高プロセス温度 |

| 熱間充填・冷却 |

すべて |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| コールドフィル&パスチャライズ |

TOのみ |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| ホットフィル、低温殺菌 |

TO |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| ホットフィル、低温殺菌 |

ピーティー |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| での滅菌(カウンタープレッシャー) |

PT TO全品(ヘリックスのネジのみ> Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

注

表 1 で Closing temperature という用語は,シーミングマシンの出口における容器内の製品の温度を表し,充填機における容器内の製品の温度は表しない。

低温殺菌の閉鎖条件のリストは、トンネルまたはオープンバスでの大気圧でのプロセス、すなわちカウンタープレッシャーをかけないプロセスを指します。

オクルーデッドエアー。

製品内部に空気がこもらないようにする必要があります。 青果物のように放置してから充填する方法もありますが、固形食品のように真空充填の技術が必要な製品もあります。

空気の巻き込みにより、真空レベルが予想より低くなり、安全ボタンが上がっているためにパッケージが誤って排出される可能性があります。 完全包装の場合、加工時に過大な内圧が発生し、リッドブリージング不良が発生する可能性があります。

ガラス容器の輸送

充填機の出口から閉塞機の切込みコンベアへのガラス容器の搬送は、容器と容器の間に一定の空間(容器通路)ができるように設計する必要があります。 これに誤りがあると、可変蓋アプリケーション(セキュリティのロック)の原因となります。 不適切な蓋(釘を踏んだり、蓋が傾いたり、PT Plusの蓋のプラスチックリングが巻き込まれたりする)、容器がしっかり閉まっていない。

高速で使用される場合は、CROWN Closures Europe の SAC 組織にご相談されることをお勧めします。

- 閉鎖

蓋の正しい装着は、生産開始時(初期立ち上げ時)に確認し、蓋や容器のバッチや縫製機の設定を変更するたびに繰り返す必要があります。 TOタイプのクロージャの測定方法は付録Bに、すべてのクロージャタイプの連続監視の指示は付録Cに示されている。

PTタイプのクロージャの場合、クロージャが完全に適用され、クロージングマシンの出力でガラス容器の閉鎖面を基準にして水平を示すことが重要である。 開封不良を防ぐため、PT Plusの開封防止リングは、小さなプラスチックの継ぎ目やブリッジが目に見えて伸びることなく、ガラス容器のB寸の段差の下に正しく配置される必要があります。

シール機出口の真空度

シーマー出口の真空度は、主に製品温度、ヘッドスペース量、ラインスピードに依存します。

ベーパーコントロールバルブの設定を正しく一定にするために、生産開始前と通常の生産中に定期的に真空測定を行う必要があります。

製品が高温充填されている場合は、冷水で満たされた容器の真空度を測定することによって、蒸気制御の設定を監視するのがより正しい。 この冷水真空試験により、フィラーの温度やヘッドスペースの容積の違いによって生じる真空度の変動を排除することができます。 手順は以下の通りです。

ガラス容器に冷水を入れ,12 mm などの一定の既知のヘッドスペースを残す(このヘッドスペースは,実際の生産で使用される容器の通常の充填レベルを反映する)。 空気の混入を最小限に抑えるため,容器を閉栓機に通し,蓋を捨てる。 閉栓作業を繰り返し、閉栓した容器内の真空度を測定する。 このデータは、ラインコントロールログブックに記録されなければならない。

冷水真空試験で得られる結果は、ガラス容器の直径と蒸気制御の設定によって大きく異なります。 最大真空度が要求される場合(例:高温熱処理)、 冷水の真空試験の典型的な値は、以下の容器の場合65kPa(48.5cmHg)以上となる。 広口グラス 多くの場合、必要な真空度はもっと低いので、冷水真空テストは各生産シフトの設定を一定にするためにのみ行われます。

40kPa(30cmHg)以上の真空度は、通常、最低550kPa(5.5barまたは80PSI)の蒸気圧がシール機に到達するようにすることで達成されます。 ただし、条件によっては、より低い真空度を使用することも可能ですが、当社の推奨する最低真空度を表1に示します。

注

冷水真空試験と縫製機の効率に関する追加情報は、当社のCROWN Closures Europe Customer Service Department(SAC)から入手できます。

ボタン付きキャップ

ボタンを確実に下げるためには、パッケージ内の真空度を推奨値以上に保つことが不可欠です。

プッシュボタンクロージャーの適切な動作に必要な実際の最低真空度は、クロージャーのサイズと使用中の熱処理条件によって異なります。 ボタンダウンの値は、通常、お客様の要求を満たすのに十分有効であり、お客様は現地のCROWN Closures Europeの営業担当者と相談されることになります。

ボタンの挙動は、シーリングシューの強い圧力によって深刻な影響を受ける可能性があります。 30/38フォーマットでプッシュボタンクロージャーを使用する場合、クロージャーシュースプリングの圧力とクロージャーシューギャップの調整が、クロージャーを正しく装着するために必要最小限であることを確認してください(付録Bの「フラットスレッド付きガラス容器」参照)。

生産ラインに真空検知器が設置されている場合は、この段階までにボタンダウンの推奨真空度に達している必要があります。

クロージングマシン、ラインストップ

いかなる理由であれ、生産ラインが停止したときに、容器が閉栓機の中に残っていてはならない。 内部に残っている容器の中には、キャッピング部付近で過度の熱や水の結露を起こすものがあるので、ライン再開時には取り除いておく必要があります。

充填ラインが停止したとき、シーマーへの蒸気の供給を中断するために、自動蒸気遮断装置を使用すること。 これにより、キャッピングエリアでのキャップの過剰な予熱を避け、キャップの装着や閉鎖・密閉の問題を回避しながら、スチームの無駄な浪費を削減します。

リッドフィーディングシステム

キャップ供給システム全体(独立したマストフィーダー、シーマーに組み込まれたホッパーフィーダー、キャップ搬送シュート)は、製品の汚染のリスクを避けるため、定期的に清掃する必要があります。 キャップフィーダー(両タイプ)は必ず空にして、未使用のキャップが容器内に持ち込んだほこり、粒子、汚れなどを完全に除去する必要があります。 清掃の手順は、クライアントの食品安全衛生計画に詳述されている必要があります。

5.密閉容器の取り扱い

充填、閉栓、加工作業のすべての段階において、包装材は

は、真空漏れ、流出、包装の破損につながる乱用を避けるために、慎重に扱われる。 包装材を取り扱う際には、特に以下の点にご注意ください。

コンベヤライン、コンベヤ、アキュムレータのサイドガイドは、ガラス容器の胴部と肩部を支え、接触するような高さに調整されていなければならず、蓋のスカートに接触してはならない。

コンベヤーは、クロージャーやシールの完全性を変更する可能性のある突然の衝撃を排除するために、コンテナ間のギャップを維持するように同期させなければならない。 充填された容器は、充填ライン上のいかなる場所でも落下させてはならない。

オートクレーブバスケットの出し入れの際には、ノックによる乱暴な扱いを排除するよう注意する必要があります。 オートクレーブバスケットへの容器の出し入れの際は、必要最小限の速度で行う。 プッシャーバーは、下降または前進する際に過剰な圧力がかかり、蓋を破損する可能性があるため、必ず調整してください。

オートクレーブ用バスケットの設計とそれを取り扱う機械は

充填されたバスケットの機械的な取り扱いの結果、損傷が発生しないことを確認する。

縦型オートクレーブでは、容器の積み重ねがレベルより上にならないようにすることが重要である。

を超えると、バスケットの圧力で蓋が破損することがあります。

容器の層を分けるには、穴のあいたプラスチック製またはゴム製のセパレーターを使用し、蓋が破損しないよう清潔に保つ必要があります。

低酸性食品を含む加工パッケージ(pH> 4.5)は、以下の通りであってはならない。

の危険性があるため、濡れたままの手で扱います。

微生物汚染(食品用金属缶の処理におけるこれまでの経験から、濡れた缶が冷却される際に、クロージャーからマイクロフィルトレーションが発生することが分かっています。この方法によって、人の皮膚から病原体が移される可能性を排除することができます。)

加工後のラインに真空検知器を設置し、真空度の低いパックや真空度のないパックを除去することをお勧めします。 真空検知器で排出されたすべての容器の定期的な検査を行い、故障の原因を究明し、是正措置を講じること。

6.熱処理

パスチャライゼーション

パスチャライザートンネル(背圧なし)を使用する低温殺菌作業では、低温殺菌温度(高)と製品充填温度(低)の差が10℃未満の場合に限り、表1の推奨処理温度を超えることが可能である。 この温度差の小ささがPTタイプのキャップには不可欠なのだ。

オートクレーブ(反圧)を使用した低温殺菌作業では、製品充填温度を低く、低温殺菌温度を高くすることが可能ですが、これはCROWN Closures Europeと協議の上、実施することが可能です。

滅菌

滅菌の際に重要なのは以下の点です。

正しい背圧条件

加工時にパッケージ内部に発生する内圧は、a で与えられる。

充填・閉栓条件とプロセス温度の組合せ。 熱処理と冷却開始までの容器の完全性を確保するため、チャンバー(オートクレーブまたは連続式滅菌器)内の容器にかかる外圧は、容器内で発生する内圧より高いレベルに維持されます。 これにより、シール材が軟化した状態でのキャップの位置ズレ(バックラッシュ)やシール面に沿ったシール材の乱れ(コンパウンドフットプリント)を回避することができます。

工程保持段階での圧力差(オートクレーブ内の圧力の値から容器内の圧力の値を引いた値)は、最小値30 kPa (0.3 bar)-蓋の変位を避けるため-と最大値70 kPa (0.7 bar)-化合物の切断を避けるため-の間でなければなりません。

背圧」という用語は、プロセスチャンバーに記録される総圧力を表すために用いられ、プロセス温度に到達するために必要な蒸気による圧力と、強制的に圧縮された空気によって及ぼされる圧力の合計である。 加工時に容器内部に発生する最大内圧は、「CROWN Pressure Calculator」で計算することができます。

このツールは、CROWN Closures Europe Extranetのウェブサイトから入手できます。

ユーザー名とパスワードの詳細が必要な場合は、販売店にお問い合わせください。

あるプロセス温度において、真空度の低下、製品充填温度の低下、ヘッドスペースの減少などの傾向は、容器内で発生する内圧の上昇を招き、プロセス中に蓋が外れる危険性が高くなります。

そのため、これらの要因をモニターし、安全マージンを設定することが非常に重要です。

背圧の公称値が設定されると、生産中にわずかな偏差が発生します。 必要な公称背圧を設定する方法として、以下の方法が提案されている。

包装ラインの密閉容器から無作為に12個の試料を採取し、以下の条件で実施。

上記の3つのパラメータ(最低真空度,最低品温,最低ヘッドスペース)で見つかった最悪の値が,容器内の圧力を計算するために使用される値である。 こうして発生する最大内圧を確定したら、この数値に30kPa(0.3bar)を加え、最終結果をプロセス中および初期冷却段階で適用する公称背圧として使用します。

カウンタープレッシャーの限界

キャップが受けることのできる最大定格背圧は、ツイストキャップは200kPa(2.00bar)、PTキャップは225kPa(2.25bar)です。 公称背圧付近の許容最大圧力変動は,±20kPa(±0.2bar)とする。

計算の結果、必要な公称背圧が最大許容背圧よりも高い場合は、充填または包装条件を変更する必要があります[代替案:初期真空レベルを上げる、充填温度を上げる、ヘッドスペース容量を増やす、または使用するプロセス温度を下げるなど]。

管理された条件下では、CROWN Closures Europe と協議し、書面で合意した場合に限り、最大公称背圧を超えることができます。

容器の処理中に記録される最も高い内圧は、通常、オートクレーブの冷却段階またはサイクルの開始時に到達することが分かっているので、この段階では特に注意が必要である。 過度の背圧は,シール面に沿ったシール コンパウンドの剪断を引き起こしたり,安全ボタンの正常な機能を妨げることがあるため,避ける必要があります。

プロセスチャンバーが閉じられ、蒸気や水が入り始めたら、すぐに背圧をかけることが重要です。 加工中や製品内部の温度がまだ高い初期の冷却段階では、背圧を公称値に維持する必要があります。

公称背圧は、冷却段階またはサイクルの最初の10分間は維持し、その後50~100 kPa (0,5-1,0 bar) に減らして冷却段階またはサイクルを完了させる必要があります。

より高度な制御システムの場合、減圧比を容器の冷却比に合わせて変更することができます。クラウン・クロージャーズ・ヨーロッパのヨーロッパSAC部門は、お客様から提供された熱浸透率に基づき、これに関するガイダンスを提供することが可能です。

プロセス温度の制限

標準的な滅菌工程の場合、公称最高温度は121 ℃です。 プロセス中の温度変動は、-1/2℃~+2℃の範囲に収めることが望ましい。

121℃のプロセス温度は、CROWN Closures Europe と協議し書面で合意することを条件に、管理された条件下でのみ超えることができます。

ロータリーオートクレーブの使用:特別な条件

回転式レトルトを熱処理に使用する場合、レトルトバスケット内の容器の移動を外部固定機構で防ぐ必要があります。 ファスナー機構にはいくつかの種類があり、最も一般的な選択肢は以下の通りです。

- オートクレーブ内のすべてのバスケットに作用する個々のプレートまたは板による機械的な荷重を手動で加えること。

- オートクレーブの各バスケットにクランププレートによる空気圧の負荷をかける。

上記のいずれのクランプ機構も、最小限の力で加工中の容器の移動を防止することが目的です。 この最小強度は、使用するオートクレーブ装置や容器ごとに試験して決定する必要があります。

コンパウンドやカバーの外装の破損の問題を避けるため、以下のような注意が必要です。

(a) すべての容器は、オートクレーブバスケットの中に合わせて層状または段状に並べ(隙間なく完全に埋める)、互いに積み重ねて多段容器の列を形成する(列積み)。

(b) 各層又は各レベルのカバーパネルが形成する平面上に、均一で平滑な穴あきゴム又はシリコンスペーサを水平に配置すること。

(c) 次に、前のゴム製スペーサーと次の層の容器の底部との間に、硬質で穴の開いたポリプロピレン製スペーサーを置かなければならない。

(d) これらの分離器は、オートクレーブによる汚れ、スケールまたは錆の付着がなく、良好な状態でなければならな い。

このセパレーターは、容器の移動防止、荷重の分散、高さのばらつきの抑制のために非常に重要な補助装置である。 これらのセパレーターを定期的に清掃・点検し、必要な場合は交換する手順を設けるべきである。

e) オートクレーブ用バスケットの上部に金属製スペーサを使用する場合は、すべての蓋の表面全体に荷重を均等に分散させるように設計されていること。 穴あきインナースペーサーは、隙間が小さいこと(例えば、キャップの直径の半分以下)が非常に重要で、これを無視すると、締結機構の全荷重がキャップのシャフトにかかるものもあります。 が出てきます。 金属スペーサーの下に硬質有孔ポリプロピレン製スペーサーを設置し、適用荷重を完全に分散させること。 金属スペーサは、均一な平面で剛性が高く、リベットや溶接スパッタなどの表面突起がないことが必要です。

(f) 複数個に荷重がかかるプレート締結方式を採用する場合

バスケットは、すべて同じ方法で、同じ高さに積み込むことが重要です。

(g) 締め付け荷重を手動で加える場合は、トルク表示器を用いて、加える荷重がすべての作業者について一定であることを確 認すること。

(h) 空気式クランプシステムを使用する場合、加工中のシリンダの過度の作業(移動)を防止するため、メカニ カルシールを使用すること。

(i) すべてのシステムにおいて、バスケットの底部とトッププレートが

は、均一に平らで、硬く、へこみがないことを確認し、破損したバスケットの検査と修理または交換のための手順を導入する必要があります。

クランプシステムの力をパッケージの全周に正しく均一に分散させることは、ロータリーレトルトの作業を成功させるための最も重要な要素です。

バスケットのどの部分でも固定が不十分だと、加工中に容器が動き、蓋の外装(コーティングやリトグラフ)に明らかに目に見えるダメージを与える。 また、加工中に蓋の表面に沿ってコンパウンドが変化し(コンパウンドインプリント)、反動(誤塗布)で品質の悪い閉鎖の安全性をもたらし、結果として製品の損失や漏れによって容器が劣化するリスクもある。

バスケットのどの部分でも過度の結合があると、シール面に沿ってコンパウンドの剪断(プロセス温度により柔らかくなる)が起こり、耐摩耗性の低下や漏れによる容器の劣化を招きます。

経験上、回転速度は12r.p.m.までが許容範囲ですが、十分なテストとCROWN Closures Europeとの合意により、それ以上の速度も可能です。

すべてのプロセスに適用される考慮事項

以下の点は、すべての加工作業に適用され、シールの性能を最大限に引き出すために遵守しなければなりません。

加工時に使用する水の質は、その性能を左右する重要な要素です。

を閉じます。 カバーの外側コーティングの腐食、損傷、マークなどの問題を避けるために、付録Aを参照してください。

オートクレーブ内の容器の最上層が処理水の水位より15cm以上低く、処理水とオートクレーブチャンバーの最上部の間に少なくとも15cmのヘッドスペースがあることを確認すること。 これにより、加工時や冷却時の圧力変動を最小限に抑えることができます。

容器への熱衝撃や容器シールの劣化のリスクを低減するために、プロセスチャンバーに導入する水の温度は、製品の充填温度より著しく高くならないようにする必要があります。

熱工程の終了時,すなわち冷却された容器が工程室を出る瞬間の容器内の製品温度は,最初の製品充填温度より低くなければならない(容器は過冷却してはならないことに注意,付録 A. 21 ページに詳述されている)。

一部の製品(例:トマトベース)は、加工中に蓋の外部装飾にシミを発生させることがあり、そのような製品の破損、カバーなし、流出の痕跡を発見したら直ちに清浄なプロセス水を使用することが非常に重要である。

7.包装、パレタイジング、保管の乾燥。

乾燥

真空封止を目的とした金属製の蓋は、すべて平らな板金から製造されており、刃先は金属がむき出しになっており、錆びる危険性があります。 製造工程では、このキャップカールの内側にある刃先を保護するよう配慮されていますが、充填や加工の際に水分が挟まると、好ましくない酸化の危険性があります。

加工後のクロージャー容器は、クロージャーのスカート部や側面の内側とガラス容器の首部仕上げの間に挟まった水を含めて、徹底的に斟酌して乾燥させることが肝要である。 この乾燥は、最終包装とその後の保管の前に行うべきである。特に、容器の蓋と首にプラスチック製のタンパーエビデント(または不正開封防止)システムを使用する場合は、この乾燥が必要である。

蓋のスカートの内側とガラス容器の口の仕上げの首の間の領域を乾燥させないと、容器を開けたときに製品を汚染する孤立した錆の粒子が発生する可能性があります。

CROWN Closures Europeは、乾燥が不十分であったことによるクレームについては責任を負いません。

このテーマについては、付録A「カバーの外部腐食」で詳しく解説しています。

パレタイゼーション。 ストレージ

容器は、シュリンク包装、カートン、またはバラで保管するためにパレット化することができます。 ベビーフードのような重要な製品を扱う場合、通常、すべてのパッケージの在庫を2~3週間の培養期間に置き、日常的な微生物管理を行います。

封止材が完全に冷却・硬化するまでの間、容器の後工程での初期取り扱いには特に注意が必要である。 加工後24時間以内、またはすべての容器が完全に冷えるまでは、パレット積みによる過度の上積みなど、蓋の乱暴な扱いは避けなければならない。

容器がパレットにバラバラに保管されている場合、容器の層の間に段ボール製のセパレータを使用する必要があります。 ラベリング、シュリンク包装、カートニング作業の前に、ガラス容器の口部仕上げシール面の小さな亀裂(マイクロクラック)などにより、ゆっくりと真空が失われた可能性のある容器を取り除くために、容器を再度真空検知することが必要です。

容器が流通カートンではなく、プラスチックトレイにシュリンク包装されている場合、トレイにはマイクロ段ボールを使用すると、過度の積み重ねによる蓋の破損に最も耐えることができます。 トレイを使用しないシュリンク包装の場合、各積層層の間に段ボール製のセパレータを設置する必要があります。

蓋の腐食や外部酸化の問題を最小限にするため、使用する紙や板は、塩化物(0.05%以下のNaCI)および硫酸塩(0.15%以下のNa₂SO₄。)

使用済みのパレットは、状態の良いものに限ります。 積み上げ作業では、パレットをゆっくりと慎重に配置し、下段のパレットに荷重が偏らないようにする必要があります。 両面パレットの不使用による荷重の偏りを避けるため、積み重ねたパレットの間に厚さ12~15mmの木製のスペーサーボードを入れる必要があります。 使用するパレットの上面は、全表面積の80%以上が固体であること(すなわち20%までの空洞)、板間距離は最大25mmであること。

積み重ねや保管時の真空損失の問題を避けるため、保管室の最低温度は10~15℃にする必要があります。

上記の推奨事項に従うことを条件として、1000kg/パレットの特性パレット高さを最大3つまで積み重ねることができます。 3つ以上の高さに積み上げることはできません。

付録A:カバーの外面腐食について

以下の注意事項を守り、包装前に効率よく乾燥させないと、保管中や加工直後に蓋の酸化やウォーターマークが発生する可能性が高くなります。

(a)使用する前に、蓋と容器の本体の両方が完全に乾いていること。

パレタイジング、シュリンク包装、プラスチックセキュリティシールの貼付。

使用時には、容器の入った木箱やカゴを傾けるなどして、蓋に残った余分な水を排出する(ドレナージ)必要があります。

高速のエアードライヤーはもちろん、シュリンク包装やカートニング、蓋のプラスチック製開封シールを行うステーションに到着するまで、最低でも2分間はコンテナを搬送ライン上に置いておかなければならないのです。 そうすることで、蓋の水分が蒸発しやすくなります。

リッドスカートの内側を完全に乾燥させるためには、乾燥ユニットの送風機(ノズル)の設計と位置が重要です。 蓋のスカートの内側と容器の首の仕上げの間に挟まった水を取り除くために、乾燥システムの一部の送風機は、高さ方向が蓋のカールのレベルより上向きに角度をつける必要があります。 容器を自転させながら送風機を通過させることで、乾燥能力を大幅に向上させることができます。

バッチ処理の場合、容器はバスケットの中で乾燥させる必要はなく、各工程の最後にすべての容器が乾燥と包装の工程を経る必要があります。 プラスチック製の開封防止シール(容器の蓋と首の部分)を使用する場合は、乾燥工程を助けるために、通気孔またはミシン目を設計する必要があります。

(b) パッケージの過冷却

処理された容器の余熱と、最終包装前のコンベア上での容器の滞留時間は、容器の乾燥に非常に有効です。 製品の品質や微生物学的な問題を考慮すると、容器を43℃以下に過冷却することは不要であり、望ましくないと考えられています。

ただし、腐食性が高く、蓋の内部腐食の危険性がある製品を包装するお客様は、すべての容器を40℃以下の温度(容器の中心部に達する温度)まで完全に冷却してください(例:漬物、ピクルスなど)。

(c) 加工・冷却に使用する水の条件

水分や空気による腐食の影響は、水中に適切な添加物を使用することで最小限に抑えることができます。

これらの添加物は、使用する殺菌処理、水の塩素処理、蓋の外部コーティングを損なわないように選択する必要があります。

腐食やウォーターマークを最小限に抑え、錆のスケールを減少させるために、プロセス水や冷却水の種類を選択する必要があります。

カルシウムイオンとマグネシウムイオンをナトリウムイオンで置換する交換工程を基本に軟水化した水は、殺菌温度でアルカリ度が著しく上昇し、腐食性の強い水となることがあります。 このタイプの水は、蓋の外側のシステムに損傷を与える能力があります。

水の供給,オートクレーブシステム及び作業方法が軟水の使用を必要とする包装事業者は,上記の交換工程に基づく軟水の望ましくない影響のリスクを最小限にするために,適切な水処理システムを使用しなければならない。

冷却水の過度な塩素消毒は避けるべきである。 一般に、全塩素濃度が10ppm以下の冷却水を使用すれば、腐食の問題は発生しないようだ。 20ppmを超える塩素処理は認められません。

地域の原水の水質を考慮した水処理システムは、Betz Dearborn、Nalco、Buckman、Drew Ameroidなどの専門会社から発売されています。

(d) 熱処理設備のメンテナンスが不十分な場合

パスツリーサー、オートクレーブ、バスケット、給水管などが錆びていると、熱処理時に酸化がリッドに移り、リッド自体の酸化を促進させることになります。 このような状況は、低温殺菌、加工、冷却の際に使用する水を適切に処理することで回避することができます。 水を循環させる場合は、少なくとも週に一度はフィルターを導入して水を交換することが望ましいとされています。

(e) 保管または倉庫の状態が悪い。

最終包装と未使用の蓋は、低温で乾燥した倉庫に保管する必要があります。 倉庫は錆びないように常に乾燥させておく必要があり、この部分で雨や蒸気を避ける必要があることに加え、大気(周囲)の湿度が蓋に結露することも避ける必要があります。

(f) ガラス容器の口部仕上げに過度な熱処理を施している場合。

コーティングや熱処理(TEC)のレベルは、直径や口元の仕上げによって異なるので、詳細な仕様についてはガラス容器メーカーと合意する必要があります。 CROWN Closures Europeでは、TO容器口部仕上げは20CTU以下、PT容器口部仕上げは10CTU以下の値を要求しています。

TECが過剰になると、キャップネイルの腐食の原因となり、開栓トルクが高くなります。

(g)充填時の清潔さの欠如

蓋のカール部分に製品の残滓が残っているような汚れた充填は、蓋の酸化の問題につながる(特に攻撃的な成分や酸性の成分が使用されている場合)。

(h) ボイラー水処理の誤りまたは不適切な処理

ボイラーは定期的にメンテナンスを行い、給水には腐食防止剤や化学処理剤を使用し、カバーや外部コーティング、システムにダメージを与えない非腐食性の環境にしなければなりません。

CROWN Closures Europe は、これらの指示に従わなかったために生じた腐食によるクレームには責任を負いま せん。

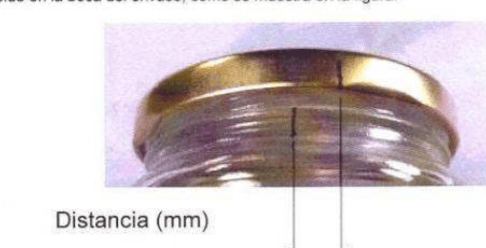

付録B:安全分離と前進の測定(ツイストオープンカバー)

シールセキュリティの測定は、TOクロージャーのシールの完全性と乱用に対する耐性を直接示すものである。 閉じたときの安全性は、塗布された蓋の位置と、開封後、今度は絞らずに指で軽く押すだけで再び閉じる(再塗布する)ときの位置との距離をミリメートル単位で表したものです。

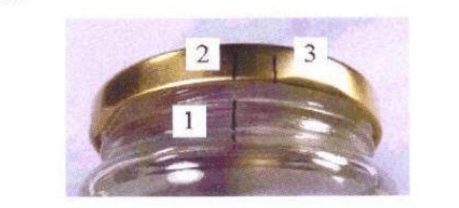

クロージャーの安全性を測定する方法は、以下の写真に示すとおりです。

- 蓋のスカート部分とガラス容器の首の部分に共通の線で印をつける。

真空状態がなくなるまで蓋を開け、再び軽く指で押さえて閉じます。

- 2つのマーク間の距離を測定する

距離(mm)

蓋のマークが容器のマークの右側にあるとき、閉鎖の安全性は正である。 そうでなければ、閉鎖の安全性が損なわれ、包装の品質が低下する可能性があります。

ロックアウト/タグアウトの安全点検は、各作業シフトの開始時に実施し、その後はライン速度などの実際的な考慮により、一定の時間間隔で実施することとしています。

包装部品(容器や蓋のバッチ)が変わったとき、包装する製品が変わったとき、シール機を新たに調整したときなどには、必ずシールの安全性を確認する必要があります。 この検査は,少なくとも連続した 3 個の封入封緘機から出荷される包装商品について実施しなければなら ない。

冷却後のシールが正しく完全であることを保証するために、シール機の出口と同じ頻度で、プロセスの終了時にシールの安全性を再度確認する必要があります。

推奨閉塞安全値(標準プロペラ口仕上げ)

|

非滅菌の蓋 |

滅菌済み蓋 |

||

|

クリップ4個付きカバー(53~70mmTO) |

|||

|

シーマーの出力 |

5〜8mm |

シーマーの出力 |

5〜9mm |

|

冷却後 |

3〜8mm |

冷却後 |

1-5mm |

|

6および8個のニップル付きカバー(77〜110mm TO) |

|||

|

シーマーの出力 |

3〜6mm |

シーマーの出力 |

3〜8mm |

|

冷却後 |

2〜5mm |

冷却後 |

0〜3mm |

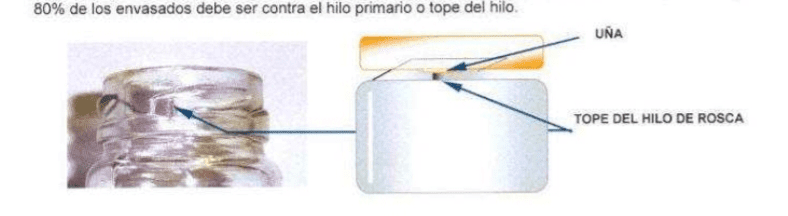

平角のある糸を使ったパッケージ

フラットアングルのパックに最適な蓋をするためには、少なくとも80%のパックの爪の位置が一次側スレッドまたはスレッドストッパーに当たるようにする必要があります。

残りの20%の容器では、キャップが十分に装着されていることを確認するために、爪全体が糸の平らな部分または水平な部分にうまく配置されていることが重要である。

クロージャーの各バッチ、ガラス容器の各バッチの寸法特性、またはクロージング条件により、クロージャーを適切に装着するために、シーム機の設定を変える必要がある場合があります。

CX 43-48-TO-B (FD157 A D) ヘリックスワイヤーバージョン43/48 mm TOのロック式安全装置

この小径螺旋糸は、ほぼ水平な中央部(浅い螺旋角)を持つ3つの部分からなり、キャップネイルはこのほぼ平らな中央部の上か端にかかるようにします。 封止の安全性は通常の方法で測定され、その値は常に6mm以上でなければならない。

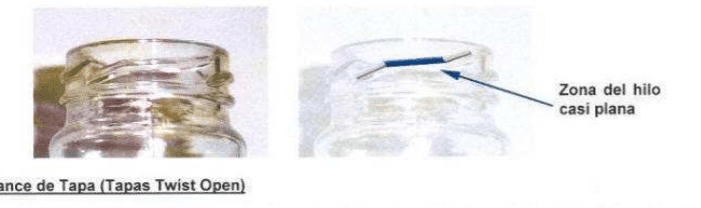

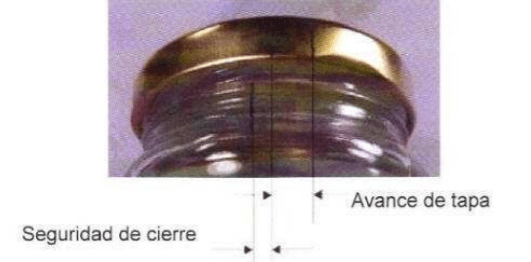

アドバンス(ツイストオープンリッド)

キャップの進みの測定は,TO型キャップの適用度合いを示すものである。 図に示すように、爪の先端(爪の始点)と容器口のモールドパーティングラインとの距離をミリメートルで表したものである。

進捗の測定手順は以下の通りです。

- ガラス容器の口にあるネジ山の1つを通るモールドパーティングラインの1つを探し、印をつける(容器の口のモールドパーティングは、容器本体のそれと一致しない場合があることに注意する)。

- このスレッドに配置されるネイルのリーディングエッジの位置を確認し、印をつけます。

- 2つのマーク間の距離を測定し、キャップの前進量をミリメートルで求めます。

蓋の爪が容器製造用金型のマークより右側にあるとき(上の写真のように)、送り速度が正となります。 そうでない場合、この措置はマイナスとなり、キャップは「過剰適用」と言われる。

目標送り量は9mm(+9mm)です。

注意事項

- キャップアドバンスの測定では、コンパウンドの厚み、爪の高さ、らせん角の中央部(ほぼ平らな部分)の糸の高さが最初から最後まで異なるため、合計で大きな公差が生じます。 ガラスカバーの個々のバッチでは、送り速度のばらつきはもっと小さいはずです(例えば、±3mm)。

- フラップの前進の測定は、フラップの適用度合いを示す簡単なものであり、封止の安全性の測定は二の次と考えるべきである。

- キャップの進みが熱処理によって変化することはなく、変化した場合は、容器のネジ山からキャップの誤装着があったことを示している。

- 熟練したラインオペレーターであれば、容器に印を付けたり開封したりすることなく、頻繁な間隔でキャップ供給の目視検査を追加で行うことが可能です。

CX 43-48-TO-B(FD157A、D)のカバーフィード、ヘリックスワイヤーバージョン43/48 mm TO

この小径螺旋糸は、ほぼ水平な中央部分(浅い螺旋角)を持つ3つの明確なセクションがあり、キャップネイルはその上に、またはその方向に向かって静止するようにします。 この中央部の低空飛行の糸の端の部分。 カバーアドバンスは以下のように測定されます。 であり、O~6mmであることが望ましい。

Forward ProgressとSafety of Closureの複合指標。

蓋の前進は、通常、下図の3つの位置に印をつけ、閉止安全と同時に測定する。 1]はガラス容器のネック部のモールドパーティングライン、[2]は蓋の前回延長マーク、[3]は蓋の爪の先端(エンド)の位置であることを表しています。 閉じたときの安全対策や蓋を開けるときの安全対策は、通常の方法で測定しています。

真空がなくなるまで容器を開け、再び軽く指で押さえて蓋をします。 次の図で説明するように、送り速度と閉め切り安全性を同時に測定することができます。

これらの測定値は、キャップが正しく装着されていることを示すものとして、ライン管理図に記録される。

付録C:梱包ライン管理手順

蓋の装着確認は、生産工程の開始時、およびその後、蓋のバッチ、容器、縫製機の設定を変更するたびに実施する必要があります。

(1) 製品充填に使用するガラス容器の製造バッチ番号、パレット番号、使用日時、関連する製品情報などを記録する。

(2) 使用したキャップの製造ロット(ロット番号、カートン番号)、使用日時などを記録すること。

(1)、(2)は、消費者からのクレームや包装に問題があった場合に、包装部品のトレーサビリティを可能にするために不可欠な項目です。

(3) 通常の生産を開始する前に、冷水を用いた真空テストを行うこと。 これにより、スチームユニットとシーマーの設定の効率と整合性を確認することができます。

(4) 閉じた容器の目視点検を頻繁に(例えば15分ごとに)行い、蓋が正しく取り付けられていることを確認すること など。

- すべての釘は容器のネジの下にありますか?

- キャップはすべて正しく装着されていますか?

- フラット・アングル・パッケージで、爪が糸の上まで届いているか?

- PT Plusクロージャのプラスチック製不正開封防止リングは、ガラス容器の壁B(寸法B)に正しく配置されていますか?

(5) 1時間ごとに、シーマー出口で6個のコンテナをチェックし、生産シートに記録する。

(a) 真空度測定

b) 閉鎖及び前進の安全性の測定(ツイストオープンタイプの蓋の場合のみ)。

(c)製品温度の測定。

(d) ヘッドスペースの深さと製品重量の両方による製品充填レベルの測定。

ライン管理シートには、これらのパラメーターの許容範囲を反映させること。 これは、正しい熱処理のために達成されるべき充填と閉鎖の条件が不可欠である滅菌容器にとって特に重要である。

(6) 包装材の熱処理が既に行われている場合,シール機の出口で行われる検査は,包装ラインの終了時に繰返されなければなら ない。 これには、コンパウンドのロック面のプリントやインプレッションの目視チェック(プリントが正しいか、プリントが破損しているか、コンパウンドが切断されているか)、および該当する場合は安全ボタンが正しく機能しているかどうかの確認が含まれます。

(7) 開封トルクを測定する場合は、包装が完全に冷却され安定した 24 時間後に測定することを推奨する。

単位換算表

|

換算係数 |

In Hg |

Cm Hg |

kPa |

メバール |

せいはんざい |

Kg/cm2 |

|

In Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

メバール |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

せいはんざい |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

注

国際単位系(SI)では、圧力や機械的応力に使用する派生単位としてパスカル(Pa)を推奨しています。

0コメント