容器本体のフランジの機能。 そのディメンションと、実行の方法。

イントロダクション

フランジとは、容器本体の両端にある鍔のことで、容器本体と蓋・底を閉じる、または接合するために必要なものです。 胴体の壁にほぼ垂直な平らな部分と、この平らな部分と胴体をつなぐアーチで構成されています。

フランジ加工はクロージング前に行われ、ボディが形成された後に実施される。 円筒形やノッチ付きの容器の場合、直径の減少に追従する。

フランジ寸法

この点滅動作には、2つの目的があります。

1º. – 円形の容器の場合は円柱の両端で内径を、長方形、楕円形、その他円柱以外の形状の場合は内寸を校正すること。この再調整は、本体の端部をわずかにフレア状にすることで実現され、閉栓時に蓋や底が適切にフィットするように容器のこの部分を調整することを目的としています。そのため、この操作では、容器の大きさにもよりますが、本体の内径に対してタンポンの寸法が0.10~0.25mm大きくなっています。

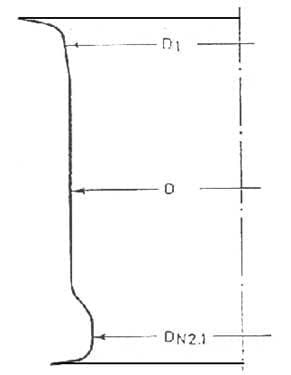

この基準は、端が細いパッケージ(ノッチ付き)にも適用されます。 図面No.1はこの場合を示しており、丸型容器に適用されるフランジ部の直径の通常の値は、以下の表Iに示すとおりである。 このフランジ径の値は、端から2.5mmの基準点での値である。 この表に反映されているデータは、異なる国際基準で一般的に受け入れられているものです。

図No.1:丸型、切欠き型、フランジ型の容器本体

| フランジ径の値 | ||

| 直径 公称値 |

直径 公称値 ノッチ付き |

フランジの直径D1またはDn2.1 |

| 52 | 52,27 | |

| 49 | 49,40 | |

| 63 | 62,41 | |

| 60 | 59,58 | |

| 65 | 65,28 | |

| 62 | 62,25 | |

| 73 | 72,80 | |

| 70 | 70,13 | |

| 83 | 83,33 | |

| 80 | 80,25 | |

| 99 | 98,99 | |

| 96 | 95,90 | |

| 105 | 105,16 | |

| 102 | 101,73 | |

| 127 | 126,45 | |

| 123 | 123,08 | |

| 153 | 153,35 | |

| 149 | 148,97 | |

| 230 | 229,67 | |

| 225 | 225,09 | |

表I:丸型容器のフランジ径の値

2º. – まつ毛を形成する。タブの形成にはさまざまな手法がありますが、それについては後述します。フランジの寸法は、作りたいクロージャーの種類に連動しています。そのため、蓋・底のフランジの寸法や容器の大きさに関係する。

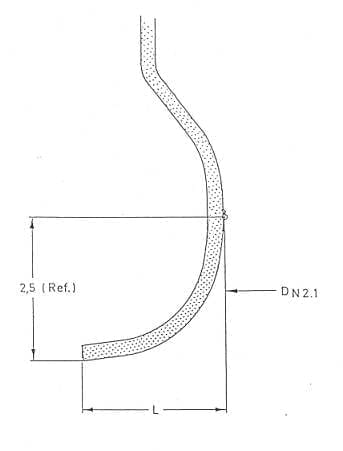

また、フランジの寸法は、図面No.2に示すように、端から2.5mmの基準点から測定する必要があります。

図2:タブ

同じ種類のクロージャを使用する限り、容器の直径が異なってもフランジ幅は変わりません。 これらの数値とその許容誤差を表IIに示す。 クロージャーの種類をコード化するために、欧州の規格が使用されています。

| タブlの値 | ||

| クロージャの種類 | 公称直径 バックグラウンド/カバー |

の値です。 タブL |

| OIIIミニロッカー | 52 – 49 63 – 60 65 – 62 73 – 70 |

2,25 +/- 0,20 |

| OIIミニクロージャー | 53 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,25 +/- 0,20 |

| 標準ロック式OI | 54 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| 標準ロックI | 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| スタンダードロックII | 65 – 62 73 – 70 83 – 80 99 – 97 105 – 102 127 – 123 |

2,65 +/- 0,25 |

| 標準ロックIII | 153 – 149 | 3,20 +/- 0,25 |

| 標準ロックIV | 230 – 225 | 3,40 +/- 0,40 |

表Ⅱ:クロージャーの種類と容器の直径に応じたフランジの値。

EQUIPMENT

この作業を行う機械は「ペスナドータ」と呼ばれるが、「ボルドナドータ」とも呼ばれる。 前述したように、本体の両端をわずかに折り曲げ、蓋を受けるために必要なタブを構成し、閉じる操作を容易にするのです。 睫毛の作り方にはいくつかの技法があり、4つにまとめることができる。

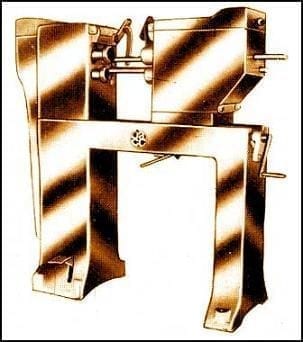

– ルリナ(またはリール)。 最も古いタイプである。 大径のトラックやローラーを回転させることで作用する外部ローラーの作用で端部を折ってフランジを作るものです。 ロールはフランジの外形に合わせた曲率を持っています。 ボディは軸を水平にして動きます。 円筒形の容器にしか適用できず、作業速度も遅いため、現在では大口径の産業用包装ライン(一般ライン)に限定して使用されています。 図3参照

図3:ロール成形機

– バッファーです。 胴体の先にタンポンを刺して、まつ毛の形成に取り組んだ。 図4参照

図4】タンポンフランジングツールのプロファイルの詳細。

スターホイールの力を借りて送り出すのです。 横型、旧型、図5参照、縦型があります。 長らく最も一般的な手法であったが、現在ではその使用は減少している。 一般的には円筒形の容器に使用されるが、角の半径が大きい長方形や直方体にも使用できる。

図n°5:横型パディングマシン

– スピン これが最も現代的な形です。 二重還元ブリキの登場により、その用途が広がった。 これにより、非常に薄い高温のブリキ板を割ることなくフランジを作ることができる。 タンポンの代わりに、容器の直径と一致する円周に内接する小さなローラーが連なったヘッドを使用します。 そのため、その数は容器の大きさの関数となる。 このローラーや「スピナー」は、まつ毛の形をしたシルエットが特徴です。 図6参照。

図6:「スピン」の詳細。

スピナー」は軸にベアリングで取り付けられているため、スピンドルに回転運動が加わると自転する。 この “スピン “回転は、モーターで回転させることもできるし、容器本体の端部との摩擦で回転させることもできる。 その仕組みから、この技術は丸い容器にしか使えず、高速化が可能です。

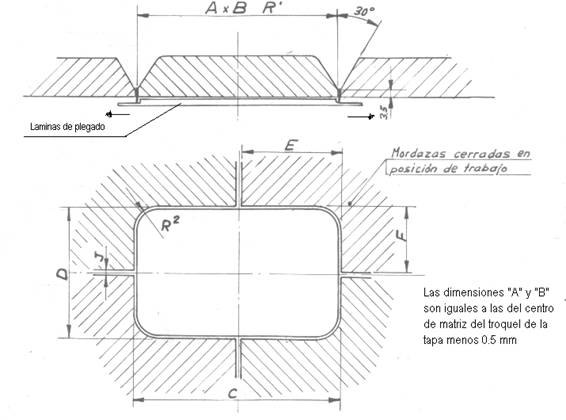

– スクイーズ。 あらゆる形状の容器に対応したタブです。 膨張によって作用する。 通常、直方体の容器や円形以外の形状の容器に使用される。 この技術は、実は2つの異なる作業方法に細分化されたサブグループとして考えることができます。

– 折りたたむことで、あるいは純粋に絞ることとも呼ばれる。 フランジは、エキスパンダーブレードを開くことによって押され、ボディの端がそれを包む外側のジョーの上に折り畳まれることによって形成されます。 図7参照。

図7:スクイーザーの錫メッキ加工

– パックの4つのストレートサイドにシートを貼り、4つのコーナーにパッドを入れることで、折り畳み技術-拡張-を組み合わせたミックスツーリングによって、パックは完成します。 そのため、タブのプロファイルに統一性がありません。 その直線部分では、半径が小さく、フランジは水平方向に傾き、コーナー部分では、半径が大きく、フランジは小さく、一定の傾きをもっています。 これは品質というより、見た目の問題です。 フランジの寸法が良ければ、このような外周部の形状のばらつきはクロージャーに伝わらない。 2つのシステムのうち、こちらの方が優れています。

どちらの場合も、容器を水平または垂直に置いて作業することが可能です。 横型のミックスタブの例については、図8を参照してください。 これらのフランジ形状での速度は、タンポンや「スピン」での速度より常に低いですが、長方形の容器で高品質のフランジを得るには最適の技術です。

図8:ミックスピンチ-“スクイーザータンポン”-横型

0コメント