金属製の容器に入ったビーズの重要性、さまざまな種類、そのデザインと用途、さらにそのさまざまなモデルの装置でそれらを遂行する技術。

イントロダクション

容器においてビードは、互いに平行に配置され、通常は容器本体の軸に対して垂直なリブとして定義されます。

容器へのビーズ使用は、市販の缶の長寿命化に比べれば比較的最近のことである。 これは、より薄く、より硬いブリキを使用した結果である。

基本原料であるブリキの消費量を減らすことで容器のコストを下げる必要があり、より薄く、より硬い新しいタイプの素材が市場に登場したのだ。 それを可能にしたのは、電解ブリキや連続鋳造による鋼材など、鉄鋼業の大幅な改良であった。

パッケージはその寿命の間、多くの機械的ストレスにさらされますが、適切な半径方向および軸方向の抵抗によって克服しなければなりません。 また、缶詰工場での熱処理工程で発生する真空や過圧の影響を吸収することができる。

この肉厚の減少は、軸方向の抵抗には決定的な影響を与えなかったが、半径方向の抵抗は大幅に減少し、内部真空の存在により、壁の「吸い付き」や「崩壊」の問題が頻繁に発生した。 これを解決するために、容器の円筒形のボディにビーズを組み込んだのです。

缶詰業界では、ビーズの使用は「スリーピース」タイプの円筒容器と深絞りソーセージ(ソーセージ絞り)で一般化されているが、低い缶詰の瓶では十分な抵抗力があるので必要ない。 非円形容器(長方形、楕円形、台形…)で一定の高さのものは、肉製品に限定されているため、この分野では大きな消費はありません。 この場合、側壁の補強が必要であれば、幾何学的な形状で「パネル化」することも可能です。

デザイン

金属加工業界では、さまざまな種類のコードが使用されています。 これらは、形状や幾何学的な違い、位置の違いがあります。

ジオメトリー:通常、2種類のタイプが使用される。

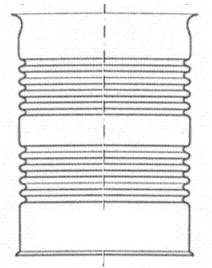

A. – 半円形に近い丸みを帯びた断面を持つ。図1参照輪郭は円周上にアーチが連続し、平らな部分はない。

図1:丸型コード

壁面の剛性や半径方向の強度を向上させたい場合に使用される。

B.形状は角型、角度はほぼ鈍角、頂点は丸く、半径は小さい。図2参照そのため、各コードは2つの平らな面を持ち、円周の弧を頂点としています。

図2:角張った形状の素線

壁面に大きな弾力性を与え、半径方向と軸方向の強度比を良好に保つことができる。

場所コードは容器本体の壁面に3通りの方法で配置することができます。

A.「別々のコードで、つまり、それぞれのコードが一番近いコードから一定の距離を保っていること。この距離は、常にコードの幅の数倍以上です。コンテナの高さ方向に、一定のピッチを保ちながら、コードが何本も配されています。図3参照

図3:コードを分離したパッケージ

この配分は丸みを帯びたコードと組み合わされることが多く、主に直径153、230などの大型の容器形式で使用される。

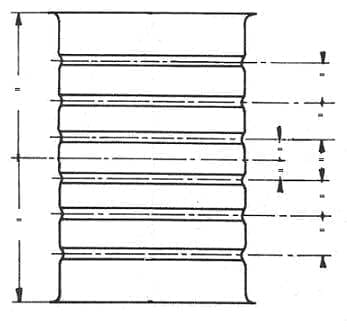

B.- コンパクトなブロックを形成し、その高さを中心に、高さの大部分を占めている。ビーズ間のピッチは幅と一致しており、容器の両端を除き、容器壁面に直線部分が残らないようになっています。通常、この場合は角のあるビーズが使用される。図4参照

図4:ブロックを圧縮した紐付き包装

一般的には直径52mmから99mmまでの小型のフォーマットで使用される。 高さが許せば、最大で15本以上の弦が並ぶこともしばしば。

C.-混合型、すなわち、前の2つのケースを組み合わせたもの。2群のコードが配置され、高さの中央には直線部分があります。1グループには通常3〜5本のコードがあります。図5参照

図5:ミックスコード化されたパッケージング

理想的なコードの種類を特定することは困難です。 それぞれの缶に施すビーズのデザインを決定する前に、適切な調査が必要です。 正しいラニヤードは、機能です。

– 容器の直径と高さ

– 使用すること

– 使用条件

この3つの要素によって、靴紐の使い分けを実施するのは非常に難しいです。 実際には、それぞれのフォーマットで最も一般的な用途に適したコードの種類が決められており、すべてのケースでこの種類のコードが適用される。 用途に応じて金型を変えるのは、経済的に不可能です。

一方、シミュレーションソフトを使った綿密な研究も行われていますが、コードの種類による性能の顕著な差は見られず、ほとんどのコードで許容範囲の結果が得られています。

上記のコードはいずれも容器の底面に平行に配置されていますが、メーカーによっては螺旋状のコードを使用しているところもあります。 市場での実績も少なく、少数派のアプリケーションです。

EQUIPMENT

ビーズは、ビーダーと呼ばれる専用の機械で行います。 原始的なものは、コードのオスとメスのシルエットをそれぞれ運ぶ2つのローラーで構成されていた。 容器の本体は、下側の-女性の-ものに差し込まれた。 サイクルが始まると、ローラーが接近して逆回転し、コードに印をつける。 図6は、この原型となる紐付け機の写真であるが、供給が手動のため、現在でも小規模なシリーズに使用されている。

図No.6:手動式紐付け機

その後、機械コンセプトを変更し、自動化を実現しました。 そこで、コンテナの軸を水平にして作業する新世代の装置が設計され、それがホリゾンタル・コードナーと呼ばれるようになったのである。 写真No.7参照。

図No.7:12アーム式横型ローピングマシン

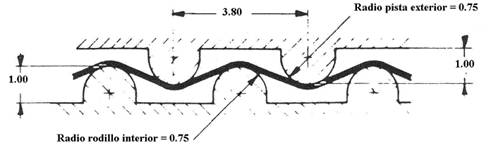

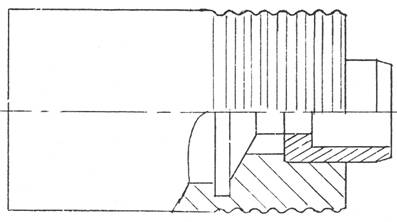

この機械は、対向する一対のアームが交互に開閉し、カムによって駆動され、そのカムが自転する仕組みになっている。 アームの組数は、希望する生産速度によって異なります。 12個は当たり前。 各アームにはマンドレルまたはローラーが取り付けられており、内部のシルエットは作るビーズの数の半分になっています。 図8参照。 マンドレルの直径は、常に密封される容器本体の直径より小さい。

図 nº 8: 成形されるストランドの半分が描かれた雄型マンドレル。

一対のアームを分離すると、その間に身体を送り込んだり、位置決めしたりすることが可能になります。 一対のアームが合わさることで、コルドンの完全な横顔が形成されます。 正しく合わせるために、コンタクトの端にオス・メスのソケットが付いています。 図9にローラーの種類を示す。

図9: コードンローラーの種類

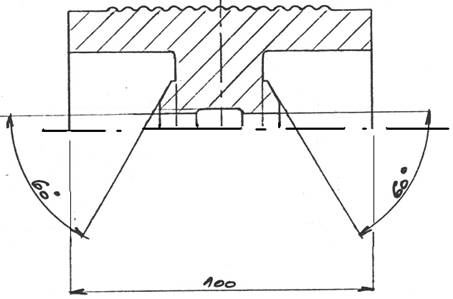

容器本体の内部に挿入された一対の雄雌のマンドレルは、容器本体が回転する際に外部の軌道を強制的に回転させる。 このトラックは、リムの形をした円形のセクターで、その外側にコードの形状を再現しています。 図面番号10は、コードン部の部分断面詳細図である。

図10:15ストランド・コード部の断面詳細図

すでに述べたように、ローラーの回転によって容器本体が軌道上で回転し、レースのシルエットが写し取られるのです。 ローラーの深さの大小は、各ローラーの軌道への接近を調整することで実現される。 ブリキの弾力性により、たとえすべてのビーズが同じ深さで完璧に作られたとしても、本体では中央のビーズが容器の底に近い両端のビーズより浅くなる。

この効果を高めるため、ビード形状は両端から中心に向かって高さが増すように加工され、各ビードは隣のビードより0.02mm高く、中心で最大となるように加工されています。 したがって、図面の場合、中央のビードの加工半径は両端の加工半径より0.14mm大きくなることになる。 この補正により、容器に均等な深さのビードが実現される。

ブリキと接触する部分の工具の表面仕上げは非常に良くなければならず、そうしないと内側のワニスにダメージを与える可能性があります。 そのため、ローラーも軌道も処理・研磨された工具鋼で作らなければならない。 作業部分には、表面工業用クロムメッキ処理を加えるとなおよいでしょう。

横型紐取り機には、紐取り区間や滑走路の設計によって2つのバージョンがあります。 図10に示すように、軌道の外側に作業用モールディングがあるタイプで、より頻繁に使用される。 この場合、セクターの半径はアームの変位半径より小さく、つまり、アームはセクターの外側を移動する。 このタイプの機械の一例を写真No.7に示す。 もう一つのタイプはその逆で、セクターが一番外側で、ワーキングモールドが内側にあるタイプで、こちらはあまり使われません。

モジュラーラインの登場により、同じ原理でありながら、コンテナが垂直方向に移動するようにシステム全体が設定された新世代のコーデナーが登場した。 その一例を写真No.11に示す。

図11:縦型コードンフェンス

いずれのタイプも、容器本体はスピンドルとスターホイールによって機械に送り込まれ、取り出される。 機械内を移動する間、外部ガイドによって制御される。

この装置は、セパレーション、ノッチング、フランジング、コード付けなど、それぞれ異なる動作を行うモジュールで構成され、非常にコンパクトな装置を実現するのが一般的になってきている。

0コメント