金属製の容器の本体に底や蓋を取り付ける装置を定義するために使用される名称。 パッケージの形状や用途によって2種類に分類される。

- – 回転する容器

- – 文房具のパッケージから

ロータリー・カンシーマーは、缶を軸に回転させながらシーム作業を行う。 丸い容器には、現在1500本/分以上の高速で閉じることができるロータリー式缶シーマーがよく使われます。 これは、最大18台のシーミングステーション(シーミングヘッド)を装備し、駆動カムが配置された中央のヘッドの周りを回転させることで実現します。 各ヘッドには、一緒に回転するマンドレル、コンプレッションプレート、コンテナ、および閉鎖を行うために近づくローラーまたは閉鎖ホイールを運ぶアームで形成されたアセンブリが取り付けられています。 容器と蓋を別々に送り、マンドレルとチャックの間に挟み、エジェクターで蓋を固定しながらチャックを上昇させて容器をマンドレルに押し付ける。 この時、アセンブリは回転を始め、カムによって駆動される対応するローラーの作用によって1回目のクロージング動作を行い、次に2回目の動作が行われ、アイロンをかけてダブルクロージングを終了する。

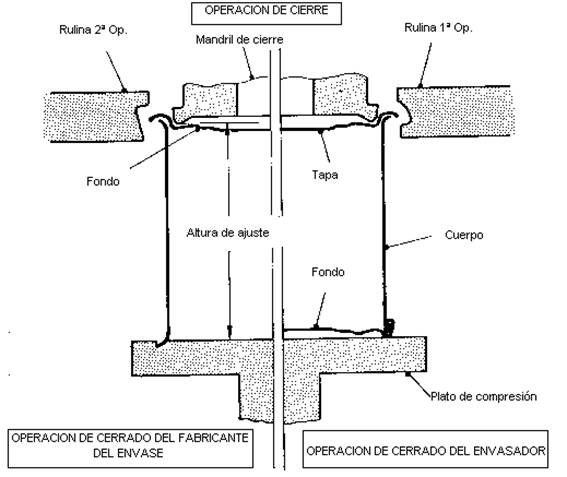

主な用途は金属加工業で、空箱の製造に使われる。 また、缶詰工場や包装工場では、内容物が非常に糊状または固形であるため、あるいは缶締め機の設計上、こぼれる心配のない製品に使用することができます。 図1は、クロージング動作の模式図である。 機械の閉塞速度を決定するためには、容器の直径、包装される製品、製品がこぼれる可能性などの要因を考慮する必要があります。

図1:ファスナー実現のための模式図

長方形、楕円形、長方形などの容器には、通常、立缶シーマが使用されますが、これは丸い容器にも有効です。 この場合、容器は軸回転はしませんが、スターホイールで駆動されるテーブルに沿って移動することは可能です。 回転するキャニスターに比べ、閉じる速度が遅い。 この機械では、マンドレル、圧縮板、容器で形成された組立品は静止したまま、ローラーアームを搭載したヘッドが容器と同じ軸で回転し、カムの作用で閉鎖を発生させる。 この場合、最初の操作で直径方向に対向する一対の閉鎖ローラーまたはローラーが固定マンドレルと容器の周りを回転し、カムによって規制された一定の圧力を後者に与え、閉鎖が開始されます。 その後、同様に正反対に配置された第2操作ローラーが作用し、閉塞が完了する。 これが終わると、エジェクターがマンドレルから容器を切り離し、下プラテンの下降動作に同調して、容器を下降させる。

上記の動作と異なる缶シーマーがあります。 ツインヘッドで、片方が1回目の操作を行い、次の片方が2回目の操作を行う。 容器は、スターホイールによって次々と移し替えられます。 各ヘッドには少なくとも2つのロックローラーがあります。

缶シーム機は、金属加工業界では主に非円形容器に、缶詰業界ではあらゆる種類の容器に使用されています。 主な制約としては、前述の通り、速度が遅いことが挙げられます。 1ヘッドあたり約80個/分のコンテナ数に制限されます。 マルチヘッドシーミングマシンは、スループットを高めるために製造することができますが、複雑な機械です。

この2つのタイプには、手動式、半自動式、自動式(真空、ヘッドスペースへの蒸気噴射、窒素や二酸化炭素の噴射など)があり、それぞれに特徴があります。

缶シーマー部品

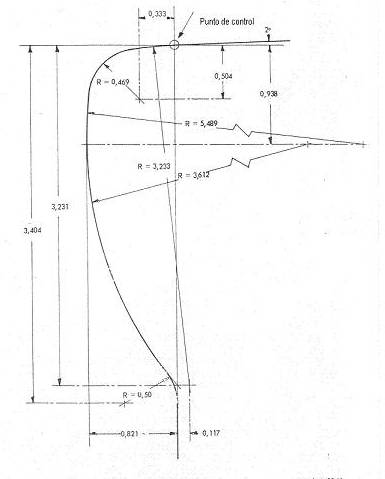

処理済みの高硬度鋼を使用したローラーです。 容器の製造には変形しない工具鋼を使用し、缶詰工場のクロージャーには塩水の攻撃に耐えられるようにステンレス鋼を使用しています。 ロックローラーのほか、業界ではロックトロリー、ロックホイール、ロックローラー(またはホイール)とも呼ばれる。 また、窒化チタンなどの表面処理を施している場合もあります。 図面No.2は、フォークリフトの垂直部分の典型的な形状で、プロファイルが組み込まれる作業領域の位置が示されています。

図2: ロッキングロールの断面図

ベアリング付きのシャフトやアームに取り付けられたベアリングは、容器が閉じた状態になると、マンドレルに向かって自動的に移動し、マンドレルから離れます。 容器の蓋に接触し、ローラーを載せたアームが互いに接近し、アセンブリ全体が回転し始めると、ローラーはその軸を中心に狂ったように回転する。

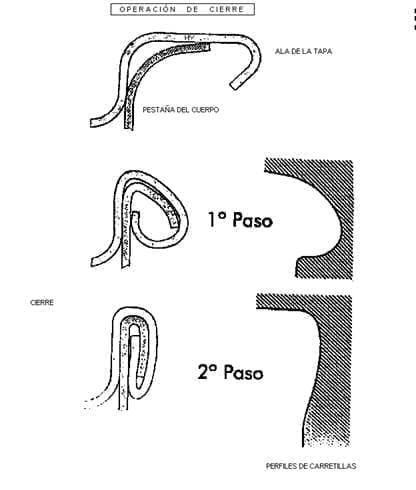

シールロールの形状や寸法は、シールの気密性に影響する。 ファーストオペレーションとセカンドオペレーションの2種類があります。 図3参照。

図3:ランナープロファイルの構成

各製缶機には、各タイプのローラーが少なくとも1個ずつ装備されています。 この2種類の違いはスロートプロフィールにあり、ファーストオペレーションかセカンドオペレーションか、容器の形式、ブリキのゲージによって専用のスロートプロフィールが装備されているのである。

横顔は深く狭く、下縁の湾曲が上縁よりも顕著である。 その横顔は、ボディとボトムのフックを生み出しています。 その目的は、底部フランジのブリキを容器本体のフランジのブリキに巻き付けることであり、後者は前者に挿入される。 その結果、二重シールは外形が丸みを帯び、後に完成したシールよりも高さが低くなり、気密性が損なわれてしまう。 図3の手順1参照。 非円形容器用の第一操作リールの具体的なケースの寸法を図面No.4に示す。

図4】第1操作ローラのプロファイルを示す図。

非円形缶シーマーの場合、ラミネーションを避けるために、缶をできるだけ低く調整する必要があります。

輪郭は浅く高くなり、上辺の曲率が強調される。

最初の作業で成形したファスナーをマンドレルに押し付けながら、成形したフックが平らでまっすぐになるように仕上げ作業を行う。 図3のステップ2を参照。 図5は、2段目のローラーを示したものである。

図5】第2の操作ローラのプロファイルを示す図。

非円形容器用のシーム機では、円筒容器用より少し高めに設定する必要があります。

底面トレイに収納された上皿で、反対側の圧縮板とともに、閉栓作業時に容器をしっかりと固定します。 その使命は、クラスプのフックを形成する際に、フランジとフランジを曲げる際にローラーが押されるアンビルの役割を果たすことである。 マンドレルは、すでに述べたように、シーマーの種類によって、垂直軸上で回転することも、静止していることもあるが、常に同じ水平面内にとどまっており、つまり垂直方向に動くことはない。

その寸法は、クロージャーの形状や構成にも影響する。 マンドレルの支持体となるシャフトと、前述のように内側に蓋を嵌めるフランジやリップ(トレイ)から構成されており、その特性は容器メーカーにより異なる。 このリップは、ボウルの形状によりフィットし、密閉容器の排出を容易にするために、やや円錐形の形状をしています。 図面No.6参照

図6:マンドレルと蓋の位置関係

工具鋼製で変形しにくく、リップの硬度が高くなるように処理されています。フルカンシーマーにもステンレスが使用されています。寿命を延ばすために、トロリ、ローレット、シームローラー(またはホイール)のように、窒化チタンや炭化クロムで表面処理することも可能です。

図7:非円筒形容器用マンドレルの例

滑り止めのためにリップ表面に溝をつけると、キャップのニスを傷つけ、その後のキャップの酸化の原因となるため、お勧めしません。 その下面には、蓋や底の膨張・勾配ビーズを逃がすための凹みが連なっています。 また、イジェクターを収納するための穴が開いています。

ベースプレートとも呼ばれ、容器を支えて正しい閉鎖位置にセンタリングし、底部にあるスプリングの圧力を容器を介してマンドレルに伝える。 その形状は容器の底面に依存し、空容器の場合はフランジ、満杯容器の場合はクロージャを挿入し、正確な位置に配置するための溝がある。 図面番号8は、真空容器の圧縮板のプロファイルを示したものである。

図8:真空包装用圧縮板のプロファイル

シャフトに取り付けられています。 シーマーの種類によって、この軸を中心に回転するものと、固定されたままのものがあります。 第一の場合、このタイプの旧式または低速のシーム装置。 圧縮板は、マンドレルによってコンテナ内をアイドラー回転しますが、最新の高速機ではマンドレルと同期して駆動されます。 また、縦方向に別の動きをすることでアニメーション化されています。 下側の静止位置では、マンドレルとの距離が蓋付き容器の高さよりも大きくなる。 閉栓時には、プレートが上に持ち上げられ、その上に乗っているスプリングの圧力が容器に伝わります。 クランプ内のチャックとマンドレルの垂直距離を調整することで、圧力を調整することができます。 必要な圧力は、容器の形式や胴体のブリキの厚さによって異なり、シーマーの種類やスプリングの状態などによっても変化する。

上記に関する詳細は、論文: Compression Plate Pressure Stability in a Seamerをご覧ください。 缶シーマーの圧縮板は、マンドレルと完全に平行に、その軸に対して十分に中心を保つように取り付けなければなりません。

イジェクタ

マンドレルの中心に出ている先端に小さな円盤があるロッドに。 カムで作動し、スプリングで押される上下運動をします。 その使命は2つあり、閉じる位置に到達する前にスプリングの力で容器の蓋を正しい位置に保つことと、サイクルの終わりにマンドレルから容器を切り離すことである。

金属容器や缶のスチームジェットシーミングの場合、プレートとエジェクターの動きを完全に同期させる必要があります。 この調整は、閉そく速度が高いほど重要になる。

クロージングヘッド

シームヘッドは、缶シーマーの要となる部分です。 上述したシールの基本要素(圧縮板を除く)、すなわちシールのマンドレル、トロリー、ローラー(またはホイール)がその上に取り付けられているのです。 アームに取り付けられた作動カムやリターンスプリング、イジェクターなど。

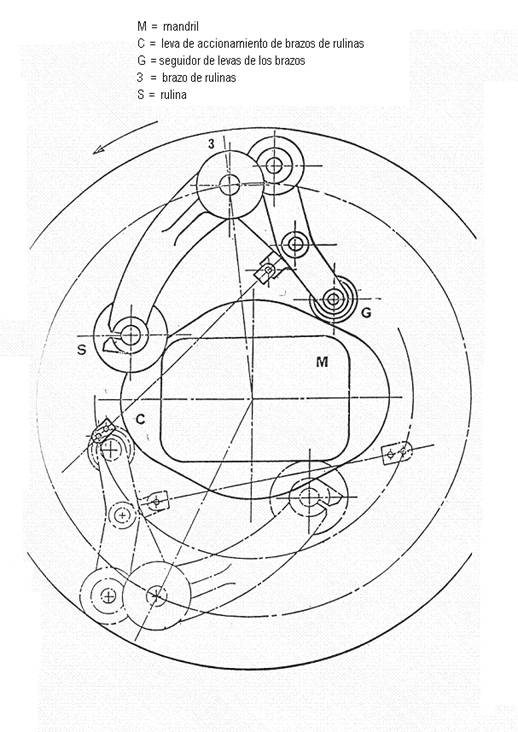

シーミングヘッドは、シーミングマシンの種類によってかなり違いがあります。 例えば、マルチヘッド丸型容器用の回転容器付き缶シーマーは、カムを含む固定されたメイン中央ヘッドと、その周りを回転する多数のヘッドを持ち、それぞれがマンドレルとローラーを搭載しています。 非円形缶の場合、すべてのパーツを含む完全なヘッドが容器の周りを回転します。 図面番号9は、長方形のコンテナヘッドを平面で示したものである。

図番号9】缶シーマーヘッドの平面図である。

キャップフィーダー

すべての缶シーマーにはリッドフィーダーが装備されており、機械に供給されたパイルを1つずつ取り、シーム現場の手前、容器の胴体と接する位置まで搬送します。

丸型容器用の金属缶シーマーの場合、フィーダーには3本のスピンドルがあり、その上に蓋のスタックが載っています。 回転させながら、1枚ずつ蓋を分離していくのです。 蓋は、爪付きのチェーンや往復するバーによって容器の所定の位置に移動される。

輸送手段

シーマーに沿った容器(胴体)の動きは、様々なタイプの缶シーマーに多様な解決策をもたらします。 コンテナはケーブルまたはチェーンコンベヤでシーマーに到着し、コンテナの形状に応じて変化するスピンドルによって機械に投入されます。 機械に沿って、容器と蓋は、スターホイールによって引きずられたり、搬送されたりしながら移動します。

かんしゅつきじゅん

缶シーマーの仕様、形式、ブリキサイズ、蓋、胴の種類によって、それぞれ調整が必要です。 クロージャーの品質は、金属缶シーマーの設計と機械的条件、最適な工具(シームスピンドルとローラー)の選択、シーマーの調整、そして何よりも密封される容器と蓋の品質によって決まります。

非常に一般的な言い方をすれば、次のような手順で行う必要があると言えます。

- – 取り付けられたマンドレルとシールローラーが、密封する容器の種類に適していることを確認してください。

- – 状態が良好であることを確認する。 破れ、摩耗、その他の損傷がないこと。

- – 機械が正しい容器の高さとプラテン圧に設定されていることを確認してください。

- – ローラーが同じ水平面にあること、マンドレルのリップに接触していないことを確認し、垂直方向(約0.1mm)と水平方向の両方に必要な遊びがあることを確認します。

- – ロックローラーのアームから伝わる圧力を確認します。

- – シールを作成し、シールの厚みと谷の深さを確認します。

- – クロージャーの寸法を完全に測定する

繰り返しになるが、正しいシールの形成に大きな影響を与える要因は、シール時のプレートの圧力であることを強調したい。 閉栓サイクルの間、そして閉栓が完了するまでの間、容器本体の高さは、本体と蓋のフックを正しく形成するために減少し、そのために容器本体に一定の制御された圧力をかける必要がある。

適切なバネ圧は密封する容器の大きさによって異なり、必要な情報は個々の缶用シーマーのメーカーから得ることができる。 また、マンドレルの寸法が正確であること、ローラーの形状が正しいことも重要である。

この規制は、成形容器用の缶シーマーの場合、よりデリケートである。 マンドレルアームの緩み、マンドレルとコンプレッションプレートの芯ずれ、ラミネートシールなど、丸缶に比べて変形缶の場合に起こりやすいシールの不具合を避けるため、機械的条件は非常に良いものでなければなりません。

金属加工業や充填業では、縫製機の設置を担当する機械工を、適切な講習を受けさせ、常に最新の状態に保つことが重要である。プロセスの品質は、彼らの優れた仕事にかかっているのです。

0 Comments