作成者:Carlos Herrera Alfaro、ドイツ連邦共和国KIN e.V.で缶詰加工を専門とする漁業技術者。

日時・場所:グアヤキル、2022年11月25日

低酸性缶詰(LACF)および酸性化缶詰の熱処理に関わる設備と同様に、缶詰工場の標準化は、21CFR113の勧告に従って実施されなければならない。40 of the Food and Drug Administration (FDA), the National Food Processors Association (NFPA) and other organisations, which strive of thermal processes to achieve microbiological lethality in canning production, the ultimate goal is ensure to canned foods reach reliable level of Commercial Sterility, which the FDA and the USDA define as the condition to apply of heat in a canned food achieved a product free of microorganisms capable to reproducing in the food without refrigeration, commercial storage and distribution normal conditions under the normal conditions of food.

缶詰の製造は、食品の安全性を確保することを目的とした多くの操作工程に依存しており、主な公衆衛生上の懸念は、主に低酸性食品におけるボツリヌス毒素生成のリスクである。 この毒素は、耐熱性芽胞微生物であるボツリヌス菌によって産生され、熱検証試験(HACCP)において、その破壊がプログラムされた熱プロセスによって確実に証明されなければならない、またはプロセスの権威によって確立されなければならない基準またはターゲットとして使用されています。

時間と温度を予定したプロセスが、適切な商業的無菌を達成するという課題において効率的であるためには、使用される処理プラントや装置、例えば、パスチャライザー、従来の蒸気オートクレーブ、浸水、水スプレー、カスケード、過圧などが、装置や加熱媒体中の位置に関係なく、すべての加熱処理缶が適切な商業的無菌に達するように、加熱処理において良好な温度分布を実現するために適切に設計、標準化されていなければなりません。熱処理において良好な温度分布を実現し、その結果、熱処理されたすべての缶が、装置や熱媒体の位置に関係なく、計算上の微生物学的致死率に達することを保証するように、正しく設計され、標準化されていなければなりません。後者を達成するためには、蒸気(lbs steam/h)、圧縮空気(CFM)、水、電気エネルギーなどの供給が工場内で十分かつ高品質であることが保証される必要があります。

キャナリーの適切な設備に関する考察

製品の製造に金属容器を使用する缶詰工場では、主に低温殺菌や滅菌の工程に圧力下の直接蒸気を使用する従来の非連続型静的オートクレーブ(AC)を使用しています。 ここで、飽和蒸気のゲージ圧は、プラントが位置する高度に応じて設定された温度に対応しています。例えば、海抜1219メートルで120℃に加熱されたオートクレーブの圧力計は14.1 PSIを記録し、同じ温度でオートクレーブの圧力計は16 PSIを記録することになります。

テーマが長くなるため、また、この記事をより教訓的なものにするため、以後、これらのタイプの従来のオートクレーブ(AC)を使用する缶詰工場の標準化についてのみ扱うことにします。

缶詰工場では、缶詰と同時にパウチ、瓶、プラスチック、段ボールなどの軟包装を熱処理するための高圧オートクレーブを設置することができるようになりました。 通常、この装置では霧化水、カスケード水、浸水水を使用し、従来の装置との違いは、装置内の圧力が高く、例えば120℃では28 PSIに達することです。この条件は、熱処理中のソフトパックの変形、過度の膨張、破裂、シールの伸張を防ぎ、後に缶詰の気密性を損ない、食品の微生物汚染の可能性があります。

個人的には、ETP、TFSのブリキパッケージは直接スチームで熱処理し、ソフトパッケージは水で熱処理するデュアルオートクレーブの使用を推奨しています。 このオプションは、わずかな外面ニスを伴う缶の早期酸化、水中に溶解したCaやMgの塩による白っぽい汚れの形成、外面ニスを剥がすガルバニック電流、その他、蒸気配管からのドレンやボイラーからの腐食性キャリーオーバーがプロセス水に加わった場合に悪化する不具合を回避することができます。

缶詰工場の蒸気配管の分配では、ドレンの熱エネルギーを利用して再利用するために、ドレンを給水タンクに戻すメインマニホールド、トラップ、アキュムレーター、リテンションボトル、ポンプを備えたボイラー室への滞留・帰還システムの導入が推奨されます。

さらに、オートクレーブなど蒸気を必要とする機器に蒸気を供給する配管は、本管または太い配管の上部に供給管を設置し、機器まで「U」の字に下ろして、最も重いドレンが下部に残るようにし、最後に熱力学的トラップを備えたボトルに保持し、ボイラー室に戻す「ガチョウネック」設計が必要です。

缶詰工場の設備やオートクレーブの多くは熱処理に蒸気を使用していることを考慮すると、その供給量はポンドスチーム/時間で十分かつ一定でなければならない。 このため、ボイラー室からオートクレーブベンチに独立した1本のパイプを通すことが推奨されており、このパイプは加圧と呼ばれ、常に100~120 PSIのゲージ圧を維持する必要があります。 寸法については、レトルトバンクに投影されるレトルトの数、プログラムされた熱処理を同時に開始するレトルトの数に応じて、断面積(inch2)を算出する必要があります。

現地でのプラント評価と熱力学的バランス

工場の評価と現場での熱力学的バランスにより、ボイラー室での蒸気発生量(ポンド/時間)と、ピーク時の周辺機器や低温殺菌器、オートクレーブでの消費量のバランスが取れているか、特に商業的無菌を実現する熱処理を満足に行うために利用できる蒸気が十分にあるかどうかを確認します。

この評価では、直接加圧蒸気を使用する従来のオートクレーブ(AC)では、飽和蒸気よりも空気の方が加熱効率が悪いため、熱プロセスの有効時間をカウントする前に内部の空気をすべて除去しなければならないことを考慮しなければならない。 この操作手順は、空気除去、換気または通気と呼ばれ、この段階でプラント内で最も蒸気を消費することになる。 ここで考慮しなければならないのは、蒸気導入口が1¼インチの約6mt(20フィート)の従来のオートクレーブで、105℃(221°F)に達するまでの10~15分間の換気では、約3500ポンド蒸気/時(100BHPと同じ)を消費することができるという点です。

この高い蒸気消費量は、低温殺菌装置、調理器、ブランチング装置など、プログラムされた熱プロセスの温度を安定させるために、まず内部の空気を除去しなければならない他の閉鎖熱力学システムにも当てはまります。

プラントの評価と原位置での熱力学的バランスは、最も危機的な状態、つまり、缶詰工場がすべての生産ラインを稼働させ、最大限の能力を発揮している状態で実施する必要があり、このシナリオでは、蒸気消費量はより大きく、より代表的なものとなります。

液体、ソース、食品、材料が圧力を受けない貯水槽、プール、桶、やかん、洗濯機などの開放系の加熱の場合、蒸気消費量は従来の方法で計算できます。これは、1MT(2200ポンド)あたり約334750BTUまたは345ポンド蒸気/h(10BHP)で、周囲温度の負荷を100℃(212°F)にすることができます。

また、製造エリアへの蒸気の生産・供給は順調でも、配管の寸法が悪いと、その流れや流量が大幅に制限されることがあるので、缶詰工場内に配された配管の断面積(インチ2)とライン圧(PSI)を考慮して評価を行うことが望まれます。

通常、新しい生産ラインや設備の追加、不十分な計画で缶詰工場を拡張した場合、熱処理を適切に行うための蒸気の供給が不足することが工場評価で確認できます。

オートクレーブベンチの標準化・排気システム

低酸性缶詰を金属容器内で飽和蒸気の圧力で熱処理する従来型オートクレーブ(AC)のバンクの設計と組み立ては、設計、サイズ、ベントシステムの点ですべて標準化されていることが理想的です。 このシナリオでは、1~2のオートクレーブの温度分布調査で残りの部分を検証することができます。 そうでない場合は、缶詰製品に商業的無菌性を提供する機器のバリデーションは、単独またはグループで実施されるべきである。

熱処理温度を最初から安定させるためには、従来のオートクレーブ(AC)の内部からの空気の排除や換気が不可欠であることを考慮し、ここではFDA(21CFR113.40)、NFPA(B 26-L)などが記載する主な換気システムを詳しく説明する。 これらの出版物には、良好な温度分布を得るために熱工程の開始時にベントが開いたままでなければならない時間と温度についても記載されていますが、プロセス当局がバリデーション研究で定義しなければならないため、ここでは言及しません。

ベントは、オートクレーブからチューブで出ている大きな穴で、ゲートバルブやオープンフローバルブが取り付けられ、空気の除去をコントロールします。

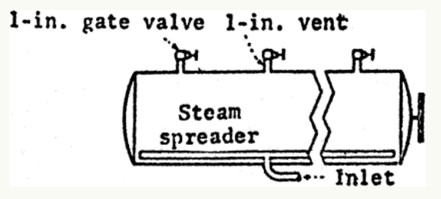

横型オートクレーブのベント。 (A) 大気へ直接排出される複数の1インチインチ(2.5cm)の通気口による換気。

缶詰工場では、ゲートバルブの数が多すぎて対応できないため、この設計は珍しい。 レトルトの長さ5フィート(1.52メートル)ごとに1インチ(2.5センチ)の通気口を持ち、大気に排出するゲートバルブまたはストップコックを備え、通気口はレトルトが始まる場所と終わる場所から2.5フィート(76センチ)を超えない端に設置されています。

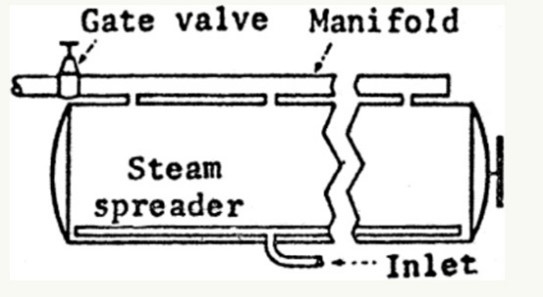

横型オートクレーブのベント。 (B) マニホールドを通して大気に放出される複数の1インチインチ(2.5cm)の通気口による換気。

この設計は、容量が大きく、熱工程の最初の空気除去に非常に効率的であるため、缶詰工場で最も多く使用されています。 オートクレーブの長さ5フィート(1.52メートル)ごとに1インチ(2.5センチ)の通気口があり、通気口は次の通りです。

レトルトの両端から2.5フィート(76センチ)以上離さないこと。 マニホールドのサイズ:長さ15フィート(4.6メートル)未満のレトルトの場合、2 ½インチ(6.4センチ)、15フィート(4.6メートル)以上のレトルトの場合、3インチ(7.6センチ)です。

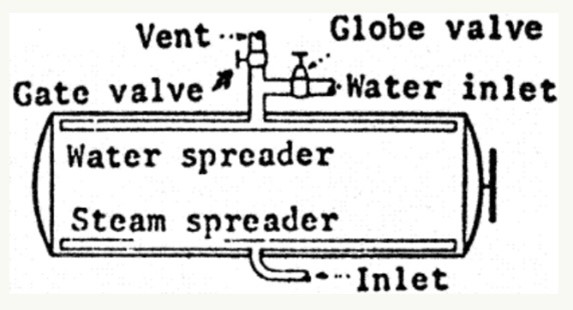

横型オートクレーブのベント。 (C)缶の冷却段階で使用されるウォータースプレッダーチューブによる換気。

通気口とゲートバルブのサイズ:長さ15フィート(4.6メートル)未満のレトルトでは、2インチ(5.1センチメートル)、15フィート(4.6メートル)以上のレトルトでは、2 ½インチ(6.4センチメートル)です。

ウォータースプレッダーのサイズ:長さ15フィート(4.6メートル)未満のオートクレーブでは、1½インチ(3.8センチメートル)、15フィート(4.6メートル)以上のオートクレーブでは、2インチ(5.1センチメートル)です。 穴の数は、その総断面積がベントパイプ入口の断面積とほぼ等しくなるようにすること。

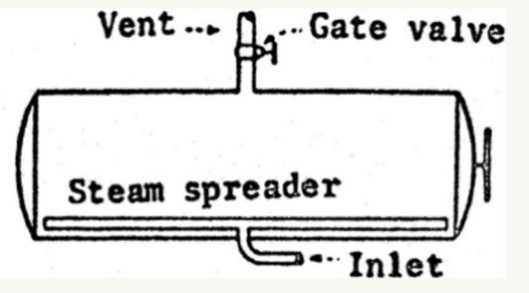

横型オートクレーブのベント。 (D) 2 ½インチ(6.4センチメートル)の上部換気口1つによる換気。 オートクレーブは、長さが15フィート(4.6メートル)を超えてはならない。

2½インチ(6.4センチ)のゲートバルブを備えた2½インチ(6.4センチ)の通気口があり、レトルトの中心から2フィート(61センチ)離れた場所に設置されています。

縦型オートクレーブのベント。 (E) 1 ½インチ(3.8cm)換気口からの換気。

環境またはマニホールドに排出する前に、1.5インチ(3.8cm)ゲートバルブを取り付けた1.5インチ(3.8cm)排水管と、バルブから6フィート(1.8m)以下の1.5インチ(3.8cm)パイプを設置すること。

縦型オートクレーブのベント。 (F) 1インチ(2.5cm)の側面または上面の換気口1つによる換気。

蓋または上面に1インチ(2.5cm)の通気孔があり、1インチ(2.5cm)のゲートバルブを備え、直接大気へ、マニホールドまたはマニホールドへ排出されるもの。

縦型オートクレーブのベント。 (G) オートクレーブの底部に設置されたベントまたはドレインを介したクレイトレス換気。

(A)ベント

このオートクレーブには車やバスケットがなく、缶は直接オートクレーブの内部に落下し、落下のクッションとなる水が満たされています。 負荷が完了すると水が排出され、熱処理が開始されます。 蒸気分配器はオートクレーブの上部にあり、換気は下部にあるドレンによって行われます。

この記事に記載されている以外の設計や換気システムを使用できることは明らかですが、加工工場は、予定されている熱処理の開始前にオートクレーブ内部から十分な空気の除去が行われていることを証明するために、プロセス当局が実施した温度分布調査などの目に見える証拠をファイルしておく必要があります。

本稿では、従来のオートクレーブ(CA)の標準化における重要な概念、例えば計装、機器、必須手順などを明確にできていないことを考慮し、後の章で扱うことにする。

オートクレーブベンチの標準化に関するご質問は、設計や組み立てを含め、ムンドラタスを通じてお受けしています。

0 Comments