Produzione di acciaioIl processo di produzione della banda stagnata inizia nell’altoforno e nella fonderia di stagno, anche se in pratica si ritiene che inizi con la produzione dell’acciaio di base.

Produzione dell’acciaio baseL’acciaio base è il corpo e l’essenza della banda stagnata e ne determina le proprietà finali. L’acciaieria di base è un processo che inizia con l’ottenimento di acciaio grezzo in forma liquida da due processi di base: l’utilizzo di minerale di ferro o di rottami riciclati.

A. Processo di fusione del minerale di ferro: in questo metodo, il minerale di ferro viene sottoposto a un processo di fusione per ottenere acciaio liquido. La qualità dell’acciaio dipende dalla composizione e dalla pulizia ottenuta durante questo processo.

B. Lavorazione dei rottami: i rottami vengono utilizzati anche come materia prima per la produzione di acciaio. Infatti, tutti gli imballaggi in banda stagnata contengono una percentuale di materiale riciclato, a dimostrazione dell’impegno del settore verso la sostenibilità e l’economia circolare.

Composizione dell’acciaio di base: la composizione dell’acciaio di base è un fattore critico che viene deciso al momento della fabbricazione e che definisce il suo futuro utilizzo come prodotto laminato. L’acciaio di base utilizzato per la fabbricazione della banda stagnata è del tipo a basso tenore di carbonio, con un contenuto di carbonio che varia tra lo 0,03% e lo 0,13%. Questo acciaio viene solitamente fornito in fogli di lunghezza compresa tra i 5 e i 20 metri, con una larghezza di poco superiore al metro e uno spessore di 20 cm.

Laminazione a caldo della banda stagnataFasi del processo di laminazione a caldoRiscaldamento: la laminazione a caldo inizia con il riscaldamento delle bramme d’acciaio nei forni. Questo riscaldamento è essenziale per ottenere la necessaria malleabilità dell’acciaio, che ne consente la successiva deformazione. La temperatura di riscaldamento varia da 1150 °C a 1250 °C e il controllo rigoroso della temperatura e dell’atmosfera del forno è fondamentale per garantire la qualità della superficie del prodotto finito.

Sgrossatura: in questa fase viene effettuata una riduzione preliminare dello spessore dell’acciaio. Viene utilizzato un treno di sgrossatura, che può ridurre lo spessore iniziale della lastra dal 25% al 50% per scatola. La laminazione in questa fase viene effettuata nella fase austenitica, dove sia la sgrossatura che la finitura vengono eseguite ad alta temperatura. Tuttavia, questa fase presenta delle sfide in termini di produttività e qualità dei materiali.

Finitura: il materiale viene poi passato al mulino di finitura, composto da diversi box che riducono ulteriormente lo spessore dell’acciaio. Le riduzioni successive possono variare tra il 25% e il 30%, ad eccezione dell’ultimo riquadro che prevede una riduzione di circa il 10%. La temperatura di finitura è compresa tra 800 °C e 900 °C circa ed è controllata dalla tempra in acqua.

Raffreddamento e avvolgimento: dopo la finitura, il materiale viene raffreddato a temperature comprese tra 500 °C e 700 °C e poi avvolto. L’obiettivo di questa fase è ottenere bobine di dimensioni specifiche, pronte per il successivo processo di produzione.

Decapaggio in banda stagnata.

Che cos’è il decapaggio?

Il decapaggio è un trattamento chimico applicato alle lamiere d’acciaio per rimuovere le impurità, gli ossidi e le incrostazioni che si sono formate sulla superficie del metallo durante i processi precedenti, come la laminazione a caldo. La presenza di queste impurità può influire negativamente sulla qualità del successivo rivestimento e sulla formabilità del materiale.

Processo di decapaggio nella produzione di banda stagnata Preparazione:prima del decapaggio, le bobine di acciaio vengono srotolate e tagliate.

Immersione in bagni acidi: le lastre vengono immerse in bagni acidi, comunemente acido cloridrico o acido solforico, che dissolvono e rimuovono lo strato di ossido.

Lavaggio: dopo il trattamento acido, le lastre vengono lavate con acqua per rimuovere i residui di acido e prevenire la corrosione futura.

Asciugatura: le lastre vengono asciugate per eliminare l’umidità residua che potrebbe influire sulle fasi successive, come la laminazione a freddo.

Controllo della qualità nel decapaggioIl controllo della qualità è fondamentale nel processo di decapaggio. È necessario monitorare diversi parametri per garantire che la superficie dell’acciaio sia pulita e pronta per la laminazione a freddo e la stagnatura:

Concentrazione di acido: la concentrazione di acido nei bagni è controllata per garantire un’efficace rimozione dell’ossido senza danneggiare il metallo di base.

Tempo di immersione: il tempo di immersione viene regolato per garantire che l’intera superficie venga trattata adeguatamente.

Temperatura del bagno: viene mantenuta una temperatura ottimale per massimizzare l’efficienza del processo di decapaggio.

Obiettivo del processo dilaminazione a freddo

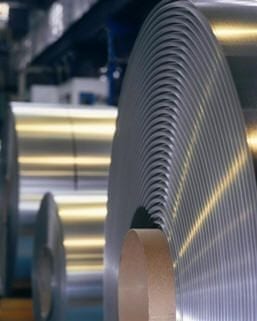

L’obiettivo principale della laminazione a freddo è quello di ottenere uno spessore uniforme e preciso della banda stagnata, adatto alla produzione di imballaggi metallici. Questo processo non solo riduce lo spessore, ma migliora anche le proprietà meccaniche e la superficie del materiale.

Descrizione del processoDurante la laminazione a freddo, il nastro di acciaio viene fatto passare attraverso una serie di rulli a temperatura ambiente. La pressione esercitata dai rulli riduce lo spessore del nastro senza che questo si riscaldi. Questo processo aumenta la resistenza e la durezza dell’acciaio, migliorando al contempo la qualità della superficie, essenziale per la successiva applicazione dei rivestimenti e per garantire una buona qualità di stampa sugli imballaggi.

Vantaggi della laminazione a freddo Migliori proprietà meccaniche: aumenta la resistenza alla trazione e la durezza del materiale, a tutto vantaggio della movimentazione e della formatura dei contenitori.

Superficie uniforme: offre una superficie liscia e uniforme, ideale per l’applicazione di rivestimenti e stampe di alta qualità.

Precisione dello spessore: consente un controllo preciso dello spessore del materiale, fondamentale per la standardizzazione degli imballaggi metallici.

Ricottura e trattamento termico dei metalliIl suo obiettivo principale è quello di ripristinare la duttilità dell’acciaio dopo il processo di laminazione a freddo, attraverso la ricristallizzazione del materiale. Esistono due metodi di ricottura predominanti: Batch Annealing (BA) e Continuous Annealing (CA).

Ricottura a campana (BA)La ricottura a campana è un processo discontinuo che viene eseguito riscaldando diversi rotoli impilati sotto una campana in un’atmosfera riducente a una temperatura di 680°C per un tempo prolungato, che può raggiungere almeno 85 ore. Questo processo è suddiviso in fasi di riscaldamento, mantenimento della temperatura e raffreddamento sotto cappa, seguite da un raffreddamento accelerato all’aria aperta.

In termini di proprietà meccaniche, la ricottura in campana tende a produrre un acciaio con un minore carico di snervamento e un maggiore allungamento, che si traduce in una migliore duttilità. Questo tipo di acciaio è preferito per le applicazioni che richiedono una maggiore capacità di deformazione senza fratture, come l’imbutitura.

Ricottura continua (CA)La ricottura continua, invece, prevede il riscaldamento del nastro d’acciaio che circola in un forno a una temperatura di 630°C, dove ogni punto di materiale rimane per almeno 1,5 minuti. Questo processo è integrato e continuo e offre diversi vantaggi, come la riduzione dei materiali in lavorazione e dei tempi di consegna.

L’acciaio ricotto in continuo ha di solito un carico di snervamento più elevato e un allungamento più basso rispetto al BA, oltre a una minore tendenza all’ingarbugliamento. Questo perché il rapido ciclo di ricottura favorisce la formazione di fini grani equiaxial, dando vita a un metallo più isotropo con proprietà meccaniche superiori. Inoltre, il CA migliora la resistenza alla corrosione, poiché non permette a elementi come il carbonio e il manganese di migrare sulla superficie del materiale.

Tempra della banda stagnata nella produzione di imballaggi metalliciQuesto trattamento termico regola le proprietà meccaniche della banda stagnata per ottenere la durezza e la malleabilità appropriate.

Il processo di rinvenimentoIl rinvenimento avviene dopo la ricottura, quando il nastro d’acciaio ha perso la sua durezza e deve essere regolato ai valori richiesti per la formatura dei contenitori. Questo processo consiste in una o due casse di rulli in cui il nastro riceve una laminazione morbida e asciutta, che ne riduce leggermente lo spessore (meno del 2%) e allo stesso tempo migliora la superficie e ne rafforza la planarità.

Treni di rinvenimentoTreni di rinvenimento di maggiore potenza con l’utilizzo di lubrificanti (umidi) consentono un controllo più preciso del processo. Il nastro d’acciaio viene sottoposto a una tensione controllata mentre passa attraverso i rulli, regolandone la durezza e la struttura superficiale. Questo passaggio è essenziale per garantire la qualità della stampa e l’adesione della vernice nelle fasi successive.

Obiettivi della tempra Regolazione della durezza: l’obiettivo principale della tempra è quello di regolare la durezza della banda stagnata ai valori richiesti per la manipolazione e la formatura in contenitori metallici.

Miglioramento della superficie: la tempra affina la superficie della banda stagnata, che è fondamentale per la qualità della stampa e l’adesione dei rivestimenti protettivi.

Controllo della planarità: un nastro piatto è essenziale per l’efficienza delle linee di produzione di imballaggi e per evitare difetti durante la formatura dei contenitori.

Considerazioni tecniche Controllo della tensione:è fondamentale mantenere una tensione uniforme sul nastro durante la tempera per evitare la formazione di grinze o tensioni residue.

Lubrificazione: L’uso di lubrificanti nella tempera ad umido aiuta a proteggere la superficie della banda stagnata e a migliorare la qualità della finitura.

Temperatura e velocità: la temperatura e la velocità del nastro devono essere controllate per garantire l’uniformità del processo.

La stagnatura elettroliticaè una tecnica di rivestimento che utilizza un elettrolita ricco di stagno per depositare uno strato di stagno sulla superficie della banda stagnata.

Processo di stagnatura elettroliticaIl processo di stagnatura elettrolitica inizia con la preparazione del nastro di acciaio, che deve essere pulito e privo di ossidi. Una volta preparata, la striscia viene immersa in un bagno elettrolitico contenente ioni di stagno. Quando viene applicata una corrente elettrica, gli ioni di stagno si depositano sulla superficie dell’acciaio, formando uno strato uniforme.

Vantaggi della banda stagnata elettrolitica Protezione dalla corrosione: la banda stagnata elettrolitica costituisce un’efficace barriera contro la corrosione, essenziale per la conservazione degli alimenti e di altri prodotti confezionati. Aspetto attraente: la banda stagnata elettrolitica ha una superficie lucida ed esteticamente gradevole, importante per la presentazione dei prodotti.

Migliore saldabilità: lo strato di stagno migliora la saldabilità dell’acciaio, facilitando la produzione di contenitori di alta qualità.

Controllo dello spessore del rivestimento: il processo consente un controllo preciso dello spessore del rivestimento di stagno, con un conseguente uso più efficiente del materiale e la possibilità di adattare il prodotto a diverse applicazioni.

Passivazione della banda stagnataCos’è la passivazione?

La passivazione è un trattamento applicato alla superficie della banda stagnata per formare uno strato di ossido che protegge l’acciaio dai processi corrosivi. I metodi per ottenere questo rivestimento protettivo possono essere chimici o elettrochimici e sono progettati per conferire al materiale caratteristiche speciali.

Tipi di soluzioni di passivazionePassivazione 300: si ottiene con un processo chimico, mediante immersione in una soluzione di bicromato di sodio, generando uno strato di ossido di cromo. Offre una buona adesione della vernice e una debole protezione contro la solfurazione, ma è instabile e la sua efficacia diminuisce nel tempo.

Passivazione 311: è la più utilizzata e si ottiene con un processo elettrochimico. Uno strato di cromo e ossido di cromo viene depositato elettroliticamente in un bagno di bicromato di sodio. Questa passivazione è auspicabile dal punto di vista delle prestazioni.

Funzioni e vantaggi della passivazioneLa passivazione protegge dagli agenti esterni che possono danneggiare la banda stagnata durante la produzione o nelle operazioni successive. Inoltre, migliora la superficie dal punto di vista chimico per i processi di litografia e verniciatura e fornisce una certa durezza protettiva.

Protezione contro la solfurazioneLa passivazione, in particolare il tipo 311 per la sua composizione, impedisce la colorazione del solfuro di stagno. Tuttavia, per una protezione ottimale contro questo rischio, la vernice svolge un ruolo fondamentale creando una barriera fisica e chimica che protegge il prodotto.

L’oliaturaL’oliatura è un processo essenziale che viene effettuato sulla superficie dei barattoli per garantire un corretto scorrimento durante la produzione e il trasporto.

Olio DOS: Dioctyl SebacateL’olio utilizzato in questo processo è noto come DOS, acronimo di Dioctyl Sebacate. Questo olio è stato selezionato per le sue proprietà non reattive e per la sua compatibilità con i processi di confezionamento degli alimenti, in conformità con le normative FDA e USDA. Inoltre, il DOS fornisce una pellicola protettiva che impedisce il contatto diretto del metallo con altri oggetti, riducendo così il rischio di abrasioni e graffi.

Applicazione dell’olio DOSL’olio DOS viene applicato mediante rulli o sistemi di spruzzatura; uno strato sottile e uniforme di olio viene distribuito su tutta la superficie della lattina.