Alcune indicazioni per la realizzazione di fori passanti in plastica in contenitori metallici.

PREAMBOLO

L’uso di ghiandole, versatori e tappi di plastica è molto diffuso nei contenitori metallici utilizzati per contenere liquidi come oli alimentari, prodotti industriali, ecc. Facilitano il versamento dello stesso e l’uso parziale del prodotto.

Il lavoro del metalmeccanico è quello di preparare il coperchio del contenitore in modo che la ghiandola possa poi essere collocata su di esso. Per fare questo, si deve fare un foro nel coperchio, nel quale si inserisce il premistoppa. Può essere montato sul contenitore in diversi momenti:

– Sul coperchio sciolto, cioè prima di essere chiuso sul corpo del contenitore. In questo caso l’operazione di assemblaggio viene effettuata dal metallografo. La copertura può essere successivamente:

o chiuso dal metallografico e poi il packer si riempirà dal fondo e lo chiuderà.

o chiuso dall’imballatore, una volta che il contenitore è stato riempito. In questo caso il metallografo ha precedentemente chiuso il fondo.

– Nel contenitore una volta riempito. Il barattolo viene fornito all’imballatore con il fondo e il coperchio al loro posto. Il riempitore lo riempie attraverso il foro destinato al premistoppa e poi mette il premistoppa nel premistoppa. In questa opzione l’imballatore evita la chiusura del coperchio o del fondo.

Ci sono diversi modi di progettare il foro sopra il coperchio per il premistoppa e in questo articolo ne vedremo alcuni.

TIPI DI ALLOGGIO

Il modo di fissare il premistoppa sul coperchio definisce il tipo di foro o di alloggiamento da realizzare sul coperchio. I modi più comuni per eseguire questa operazione sono:

– Sotto pressione: il premistoppa/tappo è forzato nel foro e rimane nel foro grazie all’interazione premistoppa-foro.

– Crimpatura: Una gonna o una spalla del premistoppa è meccanicamente crimpata con la flangia del foro.

Le varianti di questi due sistemi di base sono molte, e così i mezzi possibili da utilizzare. Ne vedremo di seguito alcuni esempi.

1º.- PER MONTAGGIO A PRESSIONE

I premistoppa montati a pressione sono caratterizzati dall’avere, nella zona in cui sono uniti al coperchio, una scanalatura in cui la flangia del foro praticato nel coperchio, dopo aver superato una sporgenza che ne impedisce successivamente l’estrazione, viene alloggiata con forza. La ghiandola poggia saldamente sulla flangia dell’orifizio, per mezzo di una sporgenza situata esternamente alla gola. La foto 1 mostra un esempio di questo tipo di ghiandola.

Figura No. 1: Pressacavo

All’interno di questo tipo di montaggio a pressione possiamo distinguere due varietà di fori:

1°.- Alesaggio “senza bava”:

Un esempio di questo primo tipo è mostrato nel disegno della figura 2:

Figura No. 2: Montaggio a pressione di un premistoppa su un foro senza bava

È caratterizzato dalla protezione del bordo di taglio dell’orifizio, in modo che il prodotto confezionato non possa entrare facilmente in contatto con esso. Si usa per le guarnizioni aggressive che potrebbero attaccare l’acciaio visto sul bordo di taglio, per esempio i liquidi dei freni. Per raggiungere questo obiettivo ricorriamo a:

– Fare un taglio sul coperchio con meno bave possibili, da cui la sua denominazione. In questo modo c’è meno metallo esposto e soprattutto il bordo ha una superficie liscia e uniforme.

– La ghiandola ha una sporgenza molto marcata o passo di aggancio, dove il bordo del foro è inchiodato, per la sua protezione contro gli attacchi chimici.

Pertanto, sia il diametro del foro che l’altezza della gonna devono essere molto precisi e queste sono misure critiche.

Presenteremo un esempio concreto di come fare il foro, avvertendo che deve essere preso solo come un’idea, poiché ogni produttore di ghiandole deve indicare concretamente, per ogni tipo dei loro prodotti, le dimensioni e il modo adatto per fare il foro.

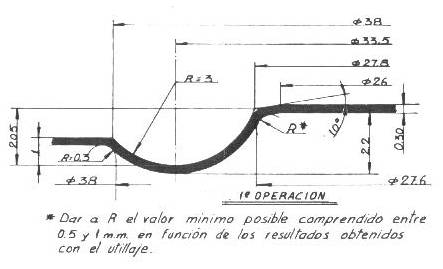

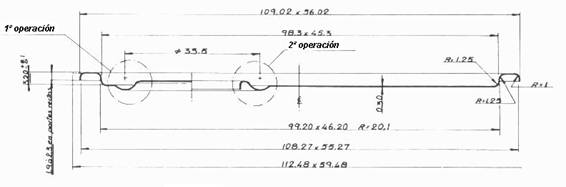

In questo esempio la sistemazione avviene in due fasi. La prima è simultanea alla realizzazione del coperchio. In altre parole, si tratta di fornire allo stampo di fabbricazione del coperchio le parti necessarie per formare una scanalatura circolare, che prepara la parte dove sarà fatto il foro nell’operazione seguente.

La figura 3 mostra un dettaglio ingrandito delle dimensioni di questa parte del coperchio necessarie per praticare successivamente un foro di 23,8 mm di diametro.

Figura n. 3: 1a operazione sulla matrice copriforo “senza bava” per il pressacavo

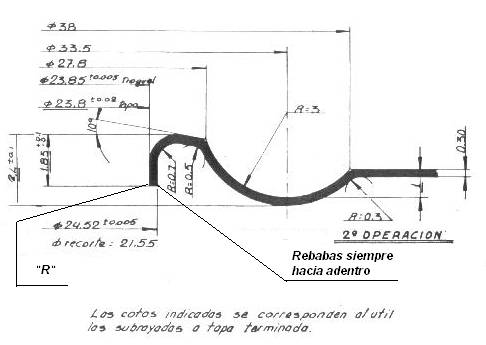

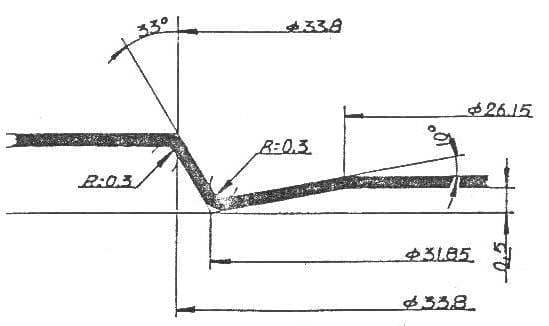

La 2a fase si realizza su un’altra pressa, dotata di un alimentatore di tappi, su cui è montato un utensile di taglio e stiratura che realizza il foro e segna correttamente il contorno dell’alloggiamento.

La figura seguente – nº 4 – mostra la 2a operazione per praticare un foro con un diametro di 23,8 mm, che è una continuazione di quella iniziata sopra.

Figura No. 4: 2a operazione sulla matrice copriforo “senza bava” per il pressacavo

Per ottenere un lavoro di qualità, bisogna tenere conto delle seguenti osservazioni:

– Nell’operazione di taglio, l’utensile deve essere in ottime condizioni, in modo da generare bave minime e verso l’interno.

– Il raggio “R” del tagliente deve essere minimo. Il suo valore ideale è di 0,06 mm con i nuovi utensili, il valore massimo ammissibile sarà di 0,20 mm. È controllato con l’aiuto di un proiettore di profili.

– Lo spessore ideale del metallo è quello indicato nel disegno – 0,30 mm -, ma può essere ridotto, a seconda del prodotto da imballare e delle condizioni di montaggio del premistoppa (su coperchio sciolto o posto, a temperatura controllata o no, ecc.) In ogni caso il valore appropriato deve essere determinato sperimentalmente.

– La 2a operazione matrice deve eseguire una stiratura energica su tutta la silhouette e raggiungere la fine della corsa.

– Queste specifiche sono comuni sia al materiale non verniciato che a quello verniciato.

La figura nº 5 mostra un coperchio rettangolare, utilizzato per contenitori di liquido per freni, con le sue dimensioni principali e una vista in sezione della 1ª e 2ª operazione.

Figura No. 5: Sezione di un coperchio rettangolare 99 x 46 con foro “senza bava

Per controllare la qualità del foro una volta finito, si possono preparare dei misuratori “pass – fail” dell’altezza della gonna – dimensione 1,85 nella figura nº 4 – e del diametro del foro – dimensione 23,8 -. Per controllare quest’ultimo, il criterio di verifica sarà che anche il calibro “non passante” passi, ma il premistoppa può essere sollevato con il calibro attaccato ad esso.

2°.- Orifizio “con bave”:

Un esempio di questo tipo di orifizio è mostrato nella Figura 6. La sua esecuzione è meno impegnativa del caso precedente, e viene utilizzata per prodotti non aggressivi, come gli oli vegetali commestibili.

Figura No. 6: Montaggio a pressione di un premistoppa su un foro di bava

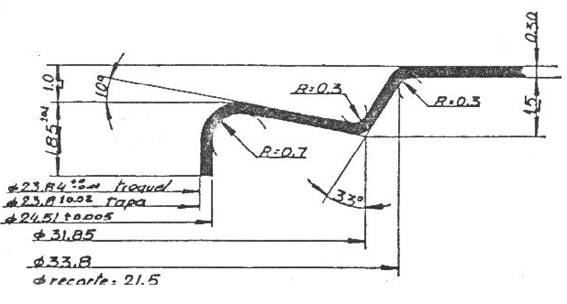

Il processo di fabbricazione è simile a quello del foro “senza bava”, cioè in due operazioni. Il primo di questi è incorporato nella matrice del coperchio. Un disegno dello stesso per un foro di 23,8 mm è mostrato nel disegno n. 7.

Figura n. 7: 1a operazione sulla matrice di copertura del foro “bava” per il pressacavo

La seconda viene effettuata in una pressa indipendente dotata di un alimentatore di tappi e di strumenti adeguati. Vedere la figura nº 8:

Figura nº 8: 2a operazione sulla matrice di copertura del foro “bava” per il pressacavo.

Una volta praticato il foro sul coperchio, di qualsiasi tipo esso sia, l’operazione di inserimento del premistoppa è facile. Tutto ciò che serve è un sistema per orientare e posizionare la ghiandola – per esempio per mezzo di un’attrezzatura di vibrazione e di allineamento con alette e guide – e un braccio/testa di spinta – per esempio pneumatico – per alloggiarla. Esiste sul mercato un’attrezzatura preparata per questo lavoro che può essere installata presso la casa metallografica o presso il riempitore, a seconda del tipo di riempimento dei contenitori utilizzato.

2º.- PER MONTAGGIO A CRIMPARE

Un altro modo di fissare il premistoppa al coperchio è quello di utilizzare una presa a crimpare. In questa opzione il bloccaggio non è a pressione, ma c’è un collegamento a gancio tra la flangia del premistoppa e la flangia dell’alloggiamento. Ciò richiede un’attrezzatura speciale di aggraffatura per eseguire l’operazione di aggraffatura e di schiacciamento di entrambi i componenti. Un modello di questo tipo di ghiandola è mostrato nella foto 9.

Figura n. 9: passacavo tipico per il montaggio a crimpare

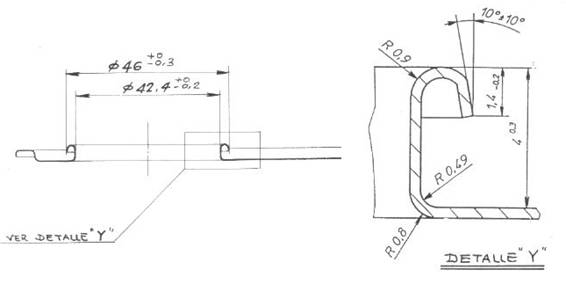

La forma della zona di connessione del premistoppa e la flangia del coperchio sono di un design diverso da quello mostrato per il tipo precedente. Ci sono molte varianti sul mercato. Anche come esempio presentiamo un paio di esempi di fori per questa soluzione. Il disegno nº 10 è un’alternativa fatta anche in due operazioni simili a quelle presentate sopra.

Figura n. 10: Foro per il montaggio del premistoppa mediante crimpatura

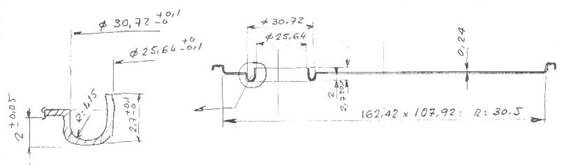

Per alcuni tipi di questi ghiandole è possibile preparare il foro nel coperchio in un’unica operazione, cioè incorporando il foro nello stampo di fabbricazione del coperchio, come è l’opzione presentata nella figura nº 11.

Figura nº 11: Foro realizzato in una sola operazione

In ogni caso, questo compito deve essere eseguito dal metalmeccanico seguendo le istruzioni fornite dal produttore del bocchettone, che ha l’esperienza necessaria.

0 commenti