1. Introduzione

Questo documento tratta dell’Esposizione al Metallo (Metal Exposure – ME) e della Mappa dei Rischi di tutte le fasi del processo di fabbricazione di lattine di alluminio correlate alla ME.

L’Esposizione al Metallo è la variabile che determina la durata di conservazione dell’imballaggio, e il suo limite dipende dal tipo di prodotto contenuto nella lattina.

La variabile ME è la più complessa da controllare, poiché ogni fase del processo può influire sulla lettura della ME. Anche fattori esterni come il sistema di ventilazione o infiltrazioni nel tetto possono generare problemi nei risultati della ME.

L’obiettivo di questo documento è offrire una visione generale dei rischi associati a ogni fase del processo di fabbricazione delle lattine, che possono influire sulla lettura dell’Esposizione al Metallo.

Per i lettori che non hanno familiarità con il processo di fabbricazione delle lattine, ma desiderano saperne di più sulla produzione di lattine di alluminio, si consiglia di guardare i seguenti video su YouTube:

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. Principali cause dell’Esposizione al Metallo

L’Esposizione al Metallo si verifica quando la vernice non copre completamente il metallo interno della lattina, generalmente a causa di:

- Residui di sale, sporco o olio che non vengono rimossi correttamente durante il processo di lavaggio.

- Zone di tensione nel metallo che risultano difficili da rivestire.

- Spessore irregolare della pellicola di vernice interna a causa di parametri di applicazione inadeguati.

- Temperatura della vernice o della lattina fuori dall’intervallo adeguato durante l’applicazione.

- Danni causati da oggetti che entrano in contatto con l’interno della lattina durante la produzione.

Dal punto di vista dell’autore, esistono fasi chiave del processo in cui possono sorgere problemi nel controllo della ME.

3. L’ambiente

Rischi di Esposizione al Metallo associati all’ambiente:

- Temperature ambientali eccessive durante l’applicazione della vernice; si raccomanda di mantenere la temperatura ambiente al di sotto dei 26 °C.

- Infiltrazioni dal tetto o dal sistema di ventilazione possono provocare l’ingresso di contaminanti nelle lattine durante il loro trasferimento sui trasportatori.

- La nebbia d’olio proveniente dal Front End può migrare verso il Back End, condensarsi e cadere dentro le lattine, o essere aspirata da tavoli ad aria, single filers o soffiatori di tunnel tracks.

- Lattine rovesciate nel Lavatore o prima dell’applicazione della vernice, se manipolate in modo errato dagli operatori, possono provocare contaminazione della parete del collo.

- Accumulo di polvere dovuto a depositi di aria all’interno delle lattine o a filtri dei trasportatori d’aria danneggiati o rimossi.

Il processo di produzione di lattine di alluminio richiede un ambiente sanitario, con umidità e temperatura controllate. Pertanto, l’attenzione al sistema di ventilazione all’interno delle aree industriali, il rispetto di pratiche igieniche da parte degli operatori e la protezione dei trasportatori per evitare fuoriuscite o contaminazioni —specialmente dopo il processo di lavaggio— sono fasi critiche di controllo.

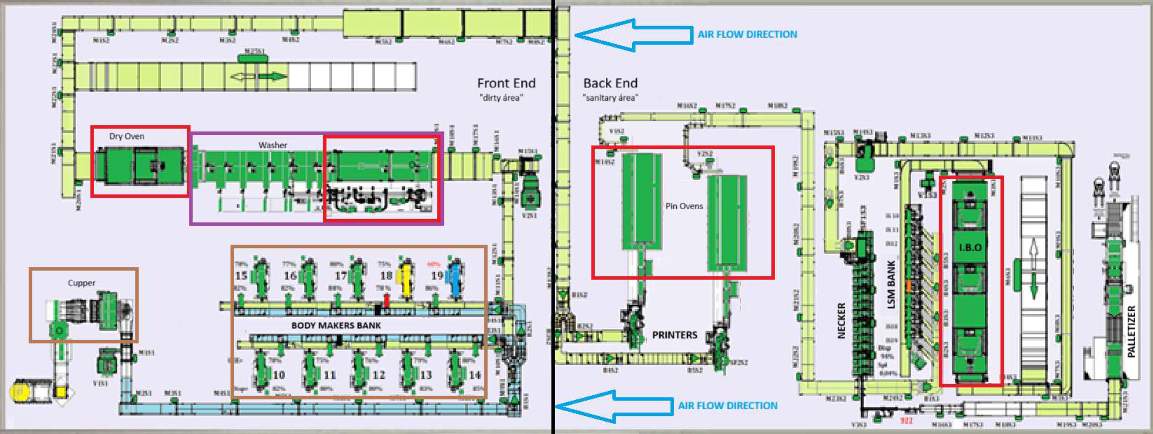

Gli impianti di fabbricazione di lattine si dividono in due zone di produzione chiaramente differenziate: Front End e Back End.

Il Front End è solitamente la zona più contaminata, poiché presenta un’elevata presenza di nebbia d’olio proveniente dai processi di Cupper e Body Makers, nonché nebbia d’acqua generata dagli ugelli di spruzzatura del Washer. Questa situazione può generare problemi se i sistemi di estrazione non sono adeguatamente progettati. Inoltre, il Washer Dry Oven e le fasi di Pre-Wash apportano calore aggiuntivo all’ambiente.

Il Back End richiede standard di igiene più elevati. Le misure di controllo ambientale, come il mantenimento di aria pulita mediante air tables, soffiatori con filtri e elevatori a vuoto, sono essenziali per minimizzare i rischi di contaminazione. Il calore generato dai Pin Ovens e dall’I.B.O., insieme alle variazioni di temperatura ambientale, può influire negativamente sull’applicazione della vernice.

Le particelle di polvere presenti nell’area di fabbricazione possono depositarsi all’interno delle lattine, influenzando potenzialmente le letture di Esposizione al Metallo (ME).

Pertanto, il controllo della ME inizia con una gestione efficace dell’ambiente di fabbricazione, specialmente per quanto riguarda temperatura, umidità e pulizia. Un sistema di ventilazione correttamente progettato svolge un ruolo chiave, sottolineando l’importanza di mantenere pressione dell’aria positiva, un adeguato apporto di aria (air make-up) e flussi di estrazione ben equilibrati.

Le condizioni ambientali ottimali si raggiungono con almeno 15 ricambi d’aria all’ora. La posizione strategica di ventilatori di estrazione e di mandata aiuta a eliminare l’eccesso di calore e nebbia, e favorisce un flusso d’aria dal Back End verso il Front End, contribuendo così a mantenere la pulizia delle lattine.

Allo stesso modo, si raccomanda che i Mat Top Conveyors situati dopo il lavatore rimangano coperti, con un’altezza sufficiente che faciliti il prelievo di campioni. Per un orientamento aggiuntivo, consultare l’illustrazione corrispondente.

I rettangoli rossi identificati nel diagramma indicano posizioni adeguate per l’installazione di ventilatori di estrazione, al fine di facilitare un’eliminazione efficace del calore.

I rettangoli marroni segnalano aree appropriate per ventilatori di estrazione che richiedono particolare attenzione alla condensa di olio, poiché sono situati sopra zone con maggiore concentrazione di nebbia d’olio.

Il rettangolo viola, situato sopra il Washer, si prevede che sia esposto sia a nebbia d’acqua che d’olio; pertanto, i ventilatori di estrazione installati in questa zona devono includere protezioni adeguate contro la condensa, per evitare gocciolamenti sul Washer.

Mappa dei Rischi di Esposizione al Metallo – Pagina 3

Dicembre / 2025

È fondamentale che l’azienda responsabile della progettazione del sistema di ventilazione incorpori queste considerazioni nei suoi piani.

Raccomandazioni aggiuntive

- Utilizzare esclusivamente aria di reintegro filtrata (G3), con preferenza per una immissione orizzontale.

- Assicurare che i ventilatori a soffitto siano equipaggiati con sistemi anti-spruzzo, per evitare infiltrazioni durante periodi di piogge intense.

- Incrementare i tassi di ricambio d’aria e il volume di aria fresca nelle zone calde, specialmente vicino ai forni.

- Tutti i vacuum lifters devono disporre di sistemi di estrazione canalizzati verso l’esterno dell’impianto, e le loro portate d’aria devono essere incluse nel calcolo dell’aria fresca totale necessaria per mantenere pressione positiva interna.

- Equipaggiare i vacuum lifters (Cupper e Body Maker) con separatori di nebbia e sistemi di raccolta di liquidi per il loro trattamento adeguato, sempre che sia possibile con estrazione all’esterno.

- Eseguire manutenzioni periodiche del tetto e del sistema di ventilazione per correggere infiltrazioni e assicurare un rendimento ottimale, aspetti chiave per mantenere condizioni ambientali adeguate.

- Mantenere pratiche operative rigorose, come conservare chiuse le porte di accesso esterno e preservare la tenuta stagna dell’area di produzione. Questo favorisce una maggiore pressione interna, evita l’ingresso di polvere e proibisce il ritorno di lattine dal pavimento ai trasportatori.

Nel complesso, queste misure contribuiscono all’efficacia e all’affidabilità del sistema di ventilazione e del controllo ambientale dell’impianto.

4. Sistemi di trasporto – raccomandazioni per evitare rischi di contaminazione

Devono essere implementate procedure di routine per il cambio periodico dei filtri in tutte le air tables, tunnel tracks e single filers.

Nel progettare air tables ubicate tra i Pin Ovens e gli inside sprays, si deve considerare che la temperatura delle lattine non superi i 26 °C prima dell’applicazione della vernice. Allo stesso modo, il design del trasportatore deve permettere almeno 1,5 minuti di accumulo, per facilitare la modulazione di linea e il raffreddamento delle lattine.

Il design del trasportatore di ingresso al Washer è critico. Le lattine rovesciate durante il processo di lavaggio possono provocare problemi di contaminazione correlati alla ME, provenienti da diverse fasi o da fuoriuscite su altre lattine, nonché complicazioni con lattine decorate. Garantire un pacchetto ben formato è essenziale; per questo, si raccomanda di disporre di lunghezza sufficiente per tre tavoli che permettano di controllare la formazione del pacchetto, e includere un sistema di trasferimento a vuoto prima di questi tavoli per eliminare le lattine rovesciate prima di entrare nel Washer.

L’uso di una banda a basso attrito, come Blue Acetal micro pitch, aiuterà a far scivolare correttamente le lattine e a formare un pacchetto adeguato. È fondamentale mantenere un buon programma di modulazione dei trasportatori per supportare il controllo di linea sia in entrata che in uscita dal Washer.

Tutti i trasportatori situati a valle del Washer devono essere equipaggiati con coperture, per evitare la contaminazione delle lattine già lavate. Deve essere garantito un gioco adeguato tra la copertura e la parte superiore della lattina, in modo che possano essere rimosse facilmente per il campionamento e l’ispezione. Queste coperture proteggono da contaminazioni derivanti da possibili infiltrazioni o da residui che possono introdursi nelle lattine lavate.

5. Sistema di aria compressa – raccomandazioni per evitare rischi di contaminazione

Normalmente, gli impianti di fabbricazione includono due tipi di sistemi di aria compressa:

- Alta pressione e bassa portata, che alimenta le macchine di produzione mediante un collettore ad alta pressione, generalmente operando tra 80 e 100 psi.

- Bassa pressione e alta portata, normalmente tra 40 e 50 psi, utilizzato in collettori che soffiano le lattine in apparecchiature come Cuppers, Body Makers, Printers e Neckers / L.Tester / Optical Inspectors.

Gli impianti di lattine richiedono aria secca, senza umidità né olio per mantenere un rendimento ottimale, specialmente nei sistemi a bassa pressione di tutte le apparecchiature. Prevenire la contaminazione all’interno delle lattine è cruciale; per questo, ogni sistema di soffiaggio all’ingresso dell’apparecchiatura deve contare su un filtro da 25 μm per intrappolare particelle generate da ossidazione nelle tubature. Qualsiasi particella alloggiata nella parete della lattina può far scattare una lettura di ME.

Sistema di Olio Solubile (S.O.S) – Rischi e controlli chiave

- Problemi comuni includono lattine sporche, misurazioni errate di tramp o refrigerante, livelli inadeguati di biocida o olio di coppa, e parametri del sistema instabili come temperatura, batteri e pH.

- Il S.O.S raffredda, lubrifica e pulisce gli utensili durante la produzione di lattine, ma accumula olio idraulico e grasso (tramp), che deve essere gestito per evitare contaminazione.

- È fondamentale mantenere concentrazioni adeguate di refrigerante e tramp, insieme a temperatura, pH e stabilità corretti, per una pulizia e refrigerazione ottimali.

- L’eccesso di tramp o olio di coppa può contaminare le lattine e causare difetti nel prodotto. Le centrifughe sono il metodo più efficace per eliminare il tramp, anche se i separatori per gravità possono funzionare a seconda della stabilità del S.O.S.

- La stabilità della soluzione solitamente si aggira intorno al 95%, determinata confrontando la lettura di tramp immediatamente dopo la raccolta e del fondo del campione dopo 30 minuti di assestamento. La stabilità è controllata mediante polimero aggiunto alla soluzione S.O.S, facendo parte della formulazione del refrigerante.

- Una bassa concentrazione di refrigerante riduce l’efficacia di pulizia, mentre un contenuto errato di polimero può generare alto tramp se si usa la separazione per gravità.

- Il funzionamento efficace dipende da apparecchiature di monitoraggio calibrate, personale formato e sistemi di dosaggio automatico vincolati ai volumi di reintegro di acqua.

- L’uso di olio solubile e acqua deve essere proporzionale alla produzione di lattine, raccomandandosi un monitoraggio giornaliero per identificare perdite.

- Mantenere una concentrazione di refrigerante stabile assicura la pulizia degli utensili e minimizza i difetti.

- Mantenere un ciclo di routine di controllo della temperatura, assicurando che la temperatura del refrigerante fornita dal fornitore sia mantenuta mediante riscaldatori (normalmente 110⁰F) e che tutti i condotti siano dotati di isolamento termico.

6. Sistemi di acqua industriale e deionizzata

- Rischio di ME in sistemi di acqua D&I e industriale: l’acqua dura può depositare sali sulle pareti della lattina, causando ME.

- L’acqua di alimentazione del Washer deve avere durezza (conduttività) inferiore a 50 μS/cm per un controllo efficace della ME.

- L’acqua deionizzata deve essere mantenuta sempre al di sotto di 5 μS/cm, ottenuta mediante colonne di deionizzazione o osmosi inversa.

7. Produzione di Coppe (Cupper)

Rischi di ME associati al Cupper:

- Perdite di olio idraulico nella pressa possono contaminare la lamina di alluminio durante la produzione di coppe, risultando in olio dentro le coppe che il Washer non può eliminare completamente.

- Questo problema può anche causare “Die Jam” o “Blushing”.

- L’eccesso di olio di coppa o combinazioni inadeguate di olio di coppa e Post Lub del fornitore evidenziano la necessità di un processo di qualificazione nel testare nuovi Post Lub di un fornitore di metallo.

- È essenziale il controllo e la misurazione precisi dell’olio di coppa (circa 72 mg/ft²/lato), dato che il dosaggio è importante per coppe di ~12.000 mg.

- Il dosaggio deve essere vincolato allo Stroke del Cupper, essendo raccomandabili sistemi affidabili come l’Unist Lubricator System.

- Si raccomanda la lettura tecnica: “5th command – Measure it right: Case of measuring the cup oil weight”.

8. Processo di Produzione – Body Makers (BMs)

Rischi di ME in Body Maker:

- Punzoni sporchi: Pulire e lucidare il punzone almeno una volta per turno e mantenere controllato il tramp di olio solubile. I punzoni sporchi oscurano l’interno delle lattine, cosa che deve essere rilevata e rifiutata mediante ispezione visiva, essendo un indicatore chiave.

- Eccesso di Cross Hatch: Una pressione eccessiva nel crosshatching genera scanalature profonde che intrappolano lo sporco e sono difficili da pulire. Si raccomanda di utilizzare una Cross Hatch Machine per risultati uniformi invece della lavorazione manuale.

(Testo della foto) Immagine ingrandita della parete della lattina con ME

Dopo la reazione con solfato, probabilmente è dovuto a un punzone sporco o a un eccesso di cross hatching nel punzone.

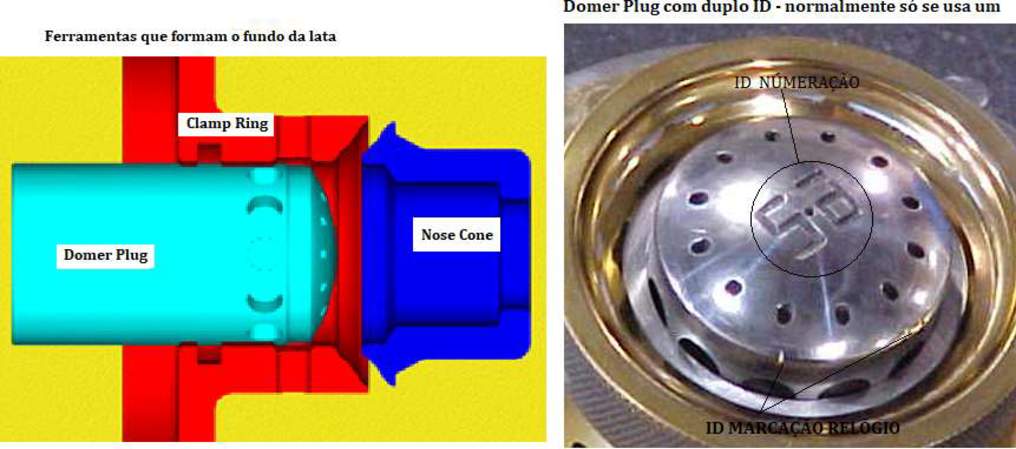

Il disallineamento del Bottom Former con lo spostamento del punzone può generare tensioni e deformazioni nascoste nella parete del countersink durante la penetrazione del Dome Plug, provocando un alto livello di ME nel fondo della lattina. Le lattine con fondi fratturati mostrano spesso ME elevata nel countersink, specialmente prima del punto di frattura durante il Neck Reforming. L’allineamento dinamico del Tool Block e del Bottom Former aiuta a controllare questo problema.

Il Free Stroke Analyzer (https://www.deltahtechnology.co.uk) può essere utile per affrontare questa situazione.

- Cono nasale e anello di serraggio usurati: Aumentano l’attrito durante la formazione della cupola, causando disallineamento e accelerando l’usura dell’utensile.

- Raggio del Domer Plug usurato: Aumenta l’attrito durante la formazione del fondo della lattina.

- L’ispezione e la sostituzione regolare delle parti usurate è un metodo di controllo efficace.

Immagine ingrandita della parete della lattina con ME

Dopo la reazione con solfato, probabilmente è dovuto a un punzone sporco o a un eccesso di cross hatching nel punzone.

Marcature di identificazione del Body Maker (BM)

Ogni Body Maker è identificato mediante un’etichetta, generalmente utilizzando il numero del Domer Plug, incisione o segno dell’orologio. Una marcatura eccessiva può danneggiare l’alluminio, causando ME, facilmente identificabile, poiché si verifica costantemente nella posizione dell’etichetta del BM.

Non dobbiamo dimenticare il blow-off. L’aria compressa può raggiungere l’interno della lattina in due modi:

- Continuous air strip assist: normalmente opera in un intervallo di 3 – 5 psi.

- Can strip blow-off: normalmente opera in un intervallo di 30 – 45 psi.

9. Processo di rifilatura

Il rischio di ME associato al processo di rifilatura è legato a bruciature sul bordo tagliato della lattina. La posizione della bruciatura —interna o esterna— influisce sulla formazione del pacco all’ingresso del Washer. Le bruciature interne di solito causano meno lattine rovesciate, a causa della riduzione dell’attrito con il mat top conveyor.

Qualsiasi gradino o bruciatura visibile sul bordo tagliato può generare problemi sia nel pacco del Washer sia durante la penetrazione del Necker K/O, provocando graffi sul collo e generando ME.

10. Processo di lavaggio – Can Washer

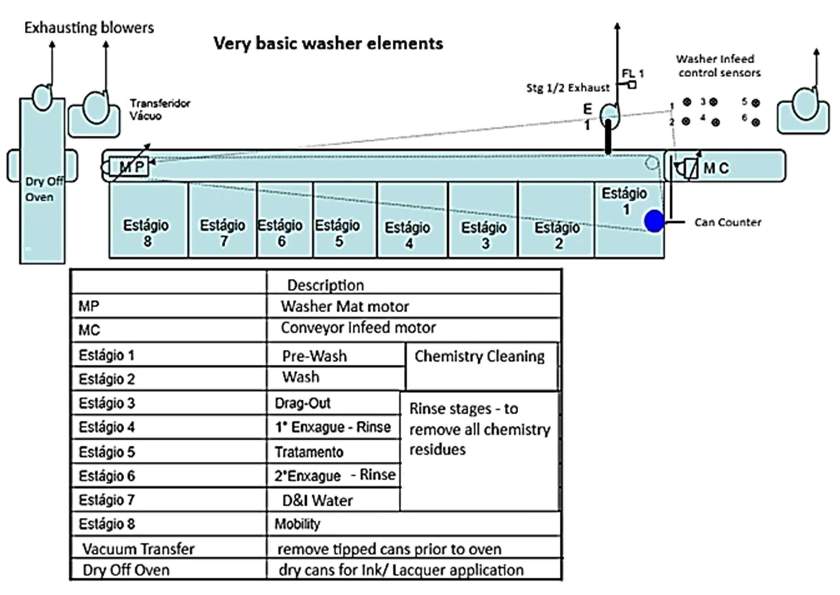

Il Can Washer è una delle due attrezzature chiave per il controllo della ME nella linea di produzione. Ogni passaggio offre un potenziale di ME come causa speciale, ma ci concentreremo su quelli più propensi a scatenare ME quando sono fuori controllo, invece di elencare tutti i parametri del Washer.

Il seguente schema è una rappresentazione semplificata del complesso Can Washer, progettata unicamente per guidare la nostra analisi dei punti critici.

Commenti generali sulla fabbricazione di lattine

Il design del fondo della lattina è strettamente correlato al diametro del suo corpo. I fondi di lattina stilizzati richiedono un’attenzione precisa all’apertura dell’area del countersink, per garantire un risciacquo efficace con gli ugelli di spruzzatura dell’acqua. Diversi tipi o dimensioni di lattine possono richiedere configurazioni di ugelli diverse o un aumento della distribuzione degli ugelli per header.

Per quanto riguarda l’altezza della lattina, lavare una lattina da 50 cl presenta più difficoltà rispetto alla pulizia di una da 33 cl, potendo richiedere tipi di ugelli diversi o regolazioni di pressione per ottenere risultati ottimali. In generale, le soluzioni sviluppate per le dimensioni di lattina più impegnative saranno ancora più efficaci con lattine più facili da pulire.

In pratica, la transizione di una linea di produzione di lattine standard da 12 oz (diametro 211) a lattine stilizzate da 12 oz ha rivelato differenze operative significative. L’assenza di ME nei 211 mm di diametro era gestibile, ma passando al formato stilizzato da 12 oz sono sorte complicazioni iniziali. L’implementazione di nuovi header di ricircolo dotati di ugelli aggiuntivi e specializzati ha contribuito efficacemente a risolvere questi problemi.

Vale la pena notare che i miglioramenti apportati per le lattine stilizzate da 12 oz hanno anche migliorato le prestazioni delle lattine standard da 12 oz.