Nella maggior parte dei casi, questa situazione è qualcosa che nessun produttore di lattine vuole vedere nel proprio Decoratore.

Quasi tutti i produttori di lattine hanno un approccio diverso, ma probabilmente tutti fanno lo stesso per evitare questo problema comune.

A tutti piace aumentare la pressione di stampa e stampare la lattina al meglio. Ma a volte questa pressione di stampa elevata ed eccessiva può causare gravi danni. L’alta pressione di stampa può essere influenzata dal tipo di decoratore utilizzato.

La Rutherford resisterà a questa eccessiva pressione di stampa fino a un punto in cui anche la Rutherford non potrà più sopportare la pressione.

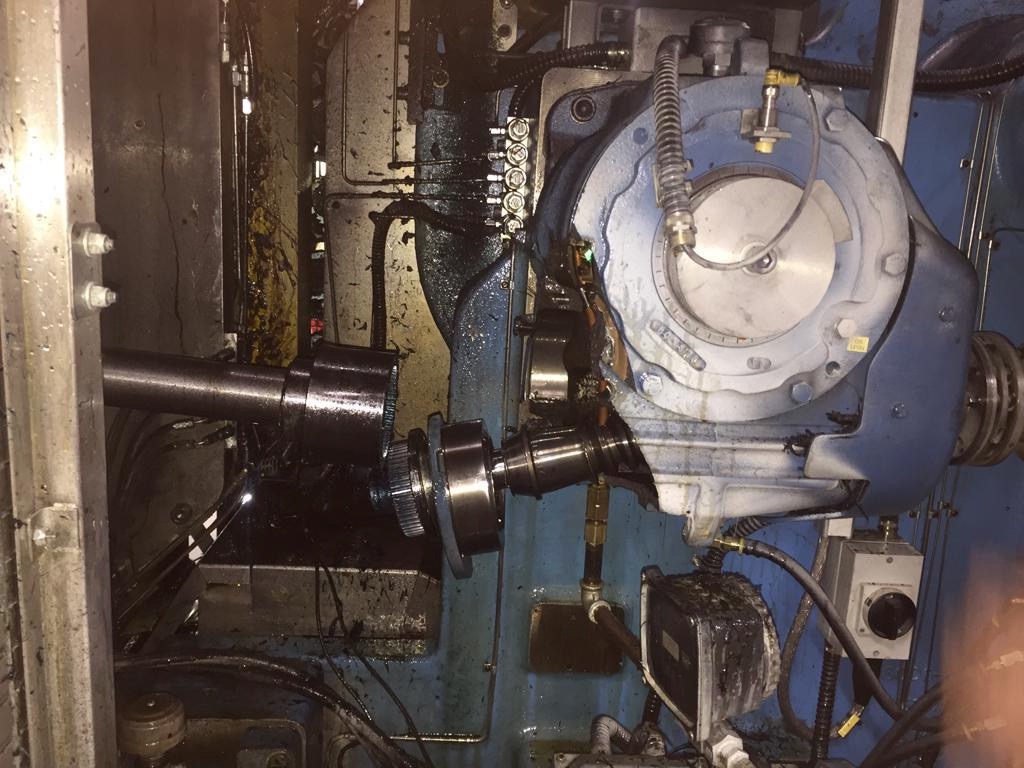

Ciò che può accadere se la pressione è troppo alta in un Rutherford può essere visto nella figura seguente.

A causa di questa eccessiva pressione, la scatola degli ingranaggi posteriore si distrugge e il disco rotante si inceppa, danneggiando il Mastercam e causando costi elevati per la sua riparazione.

Ora analizziamo la causa di questo fallimento, il motivo per cui si verifica e cosa si può fare per evitare queste situazioni.

Sappiamo che la Rutherford è una macchina più rigida rispetto alla Concord, ma il punto chiave di entrambe le macchine è il cerchio del mandrino e il parallelismo.

Un buon cerchio del mandrino su una Rutherford può ridurre la pressione di stampa, sulla Concord sono importanti due fattori.

Il primo è il cerchio del mandrino e il secondo è il parallelismo dei bracci del mandrino.

Ora vediamo come verificare questo aspetto e cosa è necessario fare per assicurarsi che la pressione di stampa sia la più bassa possibile.

Controllare che i bracci del mandrino non siano allentati dopo il primo anno di funzionamento della macchina e successivamente ogni sei mesi.

Se si utilizzano pressioni di stampa elevate (0,05 segmento di caucciù nudo rispetto al mandrino nudo), i controlli devono essere eseguiti ogni 3 mesi o quando iniziano a comparire vuoti nell’impronta della lattina.

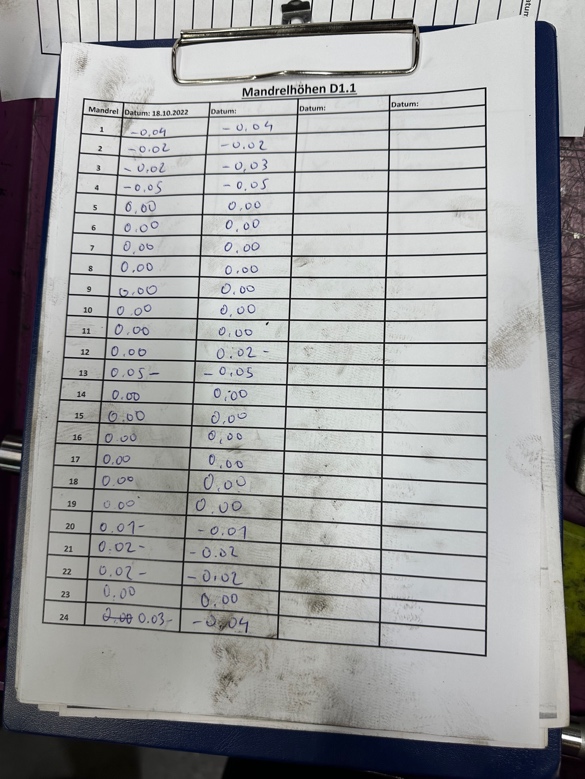

- Prima di rimuovere i bracci dal mandrino:

Posizionare due (2) indicatori da 0,001 sopra il mandrino n. 1, uno all’estremità aperta dell’area del barattolo e uno vicino all’estremità della cupola. Posizionare entrambi gli indicatori sul punto più alto del mandrino. - Ruotare la torretta del mandrino osservando e registrando le letture dell’indicatore su ciascun mandrino.

Questa operazione si chiama controllo del parallelismo del mandrino. Se si riscontra una variazione superiore a 0,004 pollici fuori dal parallelo su uno dei due mandrini, si può sospettare.

A. Usura o danni all’albero del braccio di scatto o alla zona della boccola/cuscinetto.

B. Usura o danni all’albero del braccio di supporto o ai cuscinetti.

C. Usura o danni al mandrino, all’albero del mandrino, ai cuscinetti del mandrino o ai cuscinetti.

bracci del mandrino. - Se i mandrini sono fuori parallelo di oltre 0,004 pollici e le boccole/cuscinetti del braccio del mandrino sono danneggiati, i bracci del mandrino devono essere sostituiti.

Nota: il parallelismo dei bracci del mandrino può essere controllato su un banco su una superficie di granito con l’asse del braccio di supporto inserito nel braccio del mandrino e sostenuto con blocchi di regolazione adeguati.

Con un’ispezione adeguata, il fissaggio del mandrino può essere controllato su due piani utilizzando l’albero di supporto del braccio del mandrino come punto di riferimento.

Questa operazione sarà più difficile rispetto al controllo sulla ruota della torretta e le letture funzionali non saranno altrettanto precise. - Smontaggio dei bracci del mandrino.

A. Rimuovere le due rondelle di spinta 211245 ciascuna.

B. Spingere fuori l’albero del mandrino dopo aver rimosso il dado di trasmissione dell’albero del mandrino.

C. Estrarre a pressione l’albero della camma. (Il gioco assiale è consentito nei seguicamma. Il limite di offset radiale è 0,001).

D. Rimuovere l’alloggiamento della guarnizione sham ban e le guarnizioni sham ban.

E. Spingere il tappo dell’albero fuori dall’albero del braccio di supporto.

F. Spingere i cuscinetti fuori dall’albero del braccio di supporto.

Nota: non applicare mai la forza attraverso la trave del braccio del mandrino. Sostenere sempre

sotto il foro del cuscinetto da rimuovere e spingere fuori il cuscinetto.

cuscinetto. La pressione attraverso la trave del braccio del mandrino può causare danni.

Importante:

Non rimuovere le boccole in acciaio dall’albero del mandrino o dall’albero del seguipersona della camma.

del braccio del mandrino. Se queste boccole sono danneggiate, il braccio del mandrino deve essere scartato.

G. Rimuovere il perno di arresto dal braccio del mandrino.

H. Pulire tutte le parti che possono essere utilizzate quando il braccio viene riassemblato. Tutti i passaggi devono essere privi di inchiostro, vernice e detriti.

Questa procedura è applicabile solo quando si utilizza un Concord Decorator, il

Rutherford ha solo bisogno di un cerchio di mandrini, e questo è tutto.

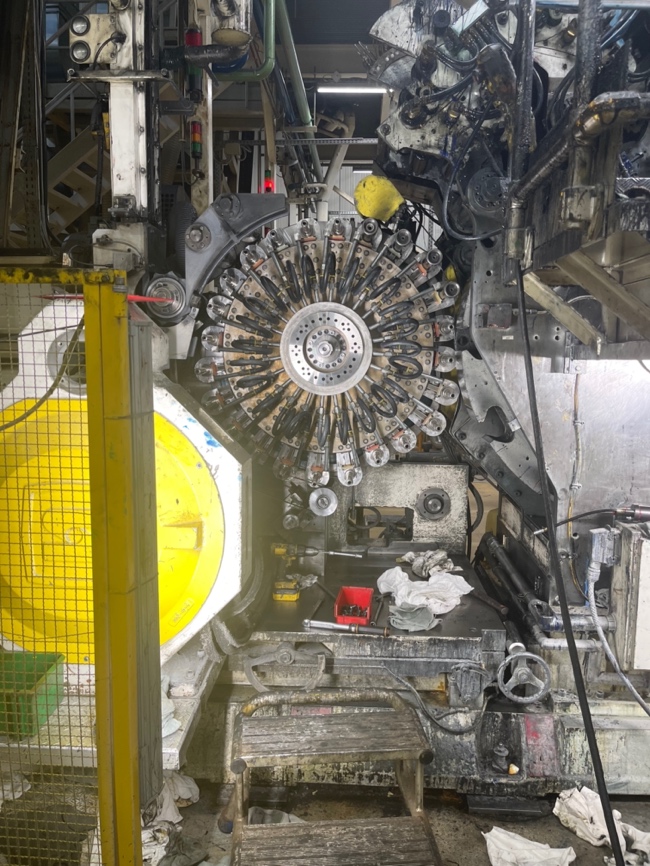

Un altro elemento importante su entrambe le macchine è la ruota del segmento del caucciù; la Concord ne ha una rimovibile, una volta in alluminio.

La Rutherford ne ha uno realizzato in ghisa in un unico pezzo.

Nel caso in cui si verifichi qualcosa nella ruota del segmento di Rutherford, ci sono meno

per risolvere il problema.

In termini di design, è un’opzione limitata per riparare i segmenti danneggiati, come si può notare

di seguito.

Poiché la ruota a segmenti è in un unico grande pezzo con 12 segmenti

Il design Concord ha una ruota a segmenti diversa, realizzata con segmenti di alluminio staccabili, come si può vedere qui sotto.- Nel caso in cui si verifichi qualcosa, è possibile sostituirlo rapidamente e il problema sarà risolto in breve tempo.

immagine

Dopo che la macchina è stata utilizzata per più di 5 anni, si raccomanda di far tagliare il caucciù per assicurarsi che tutto sia in buone condizioni.

Ora guardate come possiamo effettuare il taglio su un Decoratore Concord.

È assolutamente necessario rimuovere prima i vecchi segmenti, determinare se sono riutilizzabili, pulirli e sbavarli. Se i segmenti hanno più di 4 anni e

Se i segmenti hanno più di 4 anni e presentano un cuneo di 0,040 pollici sotto di essi, è prudente ritenere che abbiano esaurito la loro vita utile. La stessa cura deve essere usata per pulire e sbavare le aree in cui i segmenti si appoggiano alla ruota del caucciù. Se rimangono residui di inchiostro o bave, i segmenti si depositeranno prematuramente e la qualità di stampa sarà inaccettabile. Assicurarsi che gli spessori siano stati sbavati (pn.302293 – .020 in., pn.301710 – .010 in.) e installarli sotto i segmenti della coperta. Stringere i segmenti della coperta a 30 piedi. libbre.

Il tempo medio richiesto per questa pulizia è di 4-6 ore. Il tempo medio necessario per completare la rotazione del caucciù secondo le specifiche dell’impianto è di 4 ore. Per completare questa operazione sono necessarie almeno 8 ore di inattività.

Bloccare l’alimentazione della macchina!

Scollegare i drive dell’inchiostro e coprire gli inchiostri con plastica o cartone. Rimuovere i rulli di formatura dall’unità di inchiostrazione n. 3.

Rimuovere il gruppo ingranaggi dell’involucro verniciato, la ruota del tappeto, la protezione della porta e il palo.

Utilizzando il volantino circonferenziale della stazione #3, posizionare la parte in acciaio dell’ingranaggio di azionamento del cilindro a piastre in modo che si accoppi con l’ingranaggio del toro della ruota di copertura. (NOTA: l’ingranaggio a gioco nylatron non deve essere innestato con l’ingranaggio toro).

Regolare il gioco a .008 tra l’ingranaggio del toro e l’ingranaggio del cilindro della piastra utilizzando un calibro sull’ingranaggio del cilindro della piastra e regolando il bullone di arresto della pressione della piastra sul cilindro della piastra #3. Dopo aver regolato il gioco, assicurarsi che tutti gli ingranaggi del cilindro portapiastre siano innestati con l’ingranaggio del toro per simulare il più possibile la modalità di stampa. A questo punto l’ingranaggio nylatron dovrebbe essere accoppiato all’ingranaggio bull.

Installare un cilindro a piastra pulita su un albero di cilindro a piastra pulita.

(Non magnetico)

Montare il dispositivo di taglio negli appositi fori della sottopiastra. Non c’erano buchi nelle macchine più vecchie.

In questo caso è necessario un trapano a base magnetica per praticare 2 fori 5/8-11 x 1 pollice di profondità a 55 ¾ pollici e 59 ¾ pollici dall’estremità destra della sottopiastra. La distanza dal lato operatore della piastra secondaria è di 2,5 pollici. Serrare i bulloni di montaggio solo fino a quando le rondelle di sicurezza iniziano ad appiattirsi.

ATTENZIONE: l’attrezzo di taglio deve essere accuratamente squadrato e montato sul segmento di coperta. Ciò avviene montando un indicatore sull’area di taglio del dispositivo e facendolo passare sul lato di stampa del segmento. Regolare il fissaggio con le viti sul lato operatore vicino alla base, fino a quando il segmento mostra “0” da dietro a davanti. Serrare le viti di montaggio del dispositivo e ricontrollare. Successivamente, l’adattamento conico deve essere parallelo al bordo d’attacco del segmento. Eseguire la stessa procedura con l’indicatore sul bordo anteriore del segmento. Ci sono due viti di sollevamento sulla parte superiore e inferiore del lato operatore del dispositivo di taglio. Manipolare queste viti di sollevamento finché il dispositivo non si trova a “0” sul bordo di entrata. Ricontrollare la lettura sul lato di stampa. Correggere se necessario.

Installare l’utensile da taglio nel dispositivo e agganciarlo al segmento del caucciù. L’utensile deve essere regolato in modo da eseguire un taglio minimo di circa 0,001 pollici. In questo modo sarà possibile regolare nuovamente la conicità in modo che il segmento (più vicino al lato operatore del cilindro della piastra). Misurare tra il cilindro della piastra e un segmento della coperta con uno spessimetro per determinare la conicità corretta.

ATTENZIONE: SI LAVORERÀ IN UN’AREA NON CALIBRATA, USARE ESTREMA CAUTELA.

A questo punto è possibile ripristinare l’alimentazione e far funzionare il decoratore a 800 o 1000 c.p.m. per tagliare i segmenti di caucciù in base alle specifiche della fabbrica di lattine utilizzando la formula:

Spessore della lastra sull’immagine .032

Spessore della coperta + .077

.109

Stampa immagine su caucciù – .004

Spazio libero finito .105

Questo esempio mostra che, tagliando i segmenti, si devono ottenere 0,105 pollici tra il segmento del caucciù e il cilindro della piastra nuda.

Per ottenere la massima qualità di stampa è necessario controllare il più possibile lo spessore dell’immagine della lastra e utilizzare solo caucciù della migliore qualità.

Nota: la fase successiva aggiungerà da 3 a 4 ore a questa procedura.

Se devono essere tagliati segmenti di ricambio, rimuovere due segmenti tagliati finiti a 180 e contrassegnare i segmenti per l’installazione nel punto esatto in cui sono stati rimossi.

Installare uno spessore di 0,015 pollici sotto i due segmenti da tagliare come riserva. Utilizzando l’esempio precedente, i segmenti di ricambio dovrebbero essere tagliati con un gioco di 0,100 pollici tra la ruota del caucciù e il cilindro della piastra, con 0,0005 pollici di convergenza all’estremità dell’operatore. Rimuovere gli anelli di ricambio e gli spessori e reinstallare gli anelli originali.

Quando si utilizzano segmenti di ricambio, questi devono essere spessorati e livellati con circa 0,010 pollici di spessori.

Eliminare i bordi taglienti da tutti i segmenti della coperta.

Apparecchio di tornitura – Apparecchio di tornitura

Questo mostra la differenza tra il Rutherford e il Concord Decorator.

0 Comments