INTRODUZIONE

La forma geometrica più classica di un contenitore è quella cilindrica, essendo anche la più facile da realizzare. Ma è molto frequente che certi prodotti siano associati commercialmente ad altre presentazioni diverse come quella rettangolare, ovale, trapezoidale, ecc. È anche possibile richiedere contenitori con fondo e coperchio circolari ma con diversi disegni del corpo, come tronco di cono, esagonale, cubico, ecc. In queste ultime forme, logicamente la configurazione non cilindrica del corpo non influisce sulle sue estremità, che continuano a mantenere la loro configurazione cilindrica per poter fissare il coperchio e il fondo. Un esempio di questo tipo di imballaggio è mostrato nella figura 1.

Figura nº 1: estremità cilindriche e corpo centrale cubico, ottenuto per espansione.

Per il produttore di contenitori, di fronte alla richiesta di una configurazione non cilindrica della lattina, si deve decidere quale sia il processo più adatto per modellare il corpo del contenitore. Come tutte le cose, da quando sono stati prodotti i primi contenitori rettangolari (che sono i più frequenti) fino ai tempi attuali, le soluzioni primitive si sono evolute per ottenere risultati di migliore qualità e maggiore velocità di produzione. Oggi c’è una vasta gamma di attrezzature sul mercato prodotte da diverse aziende che permettono di scegliere tra diverse opzioni.

PROCEDURE DI FORMATURA

Commenteremo i più comuni, pensando che vogliamo fabbricare un contenitore rettangolare.

1° metodo

Il procedimento più antico consiste nell’utilizzare una macchina piegatrice, automatica o manuale, e con essa, partendo dallo sviluppo piatto del contenitore, fare i quattro lati dello stesso se è rettangolare o quadrato, curvando i quattro angoli con il raggio desiderato. È anche possibile piegare i quattro angoli in modo non parallelo, per esempio per prefigurare un tronco di piramide, o qualsiasi altra forma desiderata. Per lavorare con una piccola piegatrice convenzionale, è necessario prepararla adeguatamente, dimensionando il rullo di piegatura con il raggio appropriato, mettere un lungo tavolo di alimentazione per depositare i corpi piatti (se la macchina non ne ha uno), mettere alcuni fermi bassi su questo tavolo per delimitare la posizione del corpo nella situazione di piegatura di ogni angolo, ecc.

Alle estremità del corpo deve essere lasciato un piccolo margine per la sovrapposizione dei giunti. Di solito si esegue in un angolo o vicino a un angolo per mezzo di un saldatore manuale. Un tempo questa operazione veniva fatta su un’agrafadora manuale e unita con un saldatore a stagno. Nell’immagine nº2 si può vedere una pressa piegatrice manuale e una saldatrice valida per questo modo di lavorare.

Figura n. 2: Attrezzatura minima di base per la fabbricazione di un corpo rettangolare

. Questa procedura è molto lenta e poco usata al giorno d’oggi, anche se per piccole produzioni è l’installazione più economica. Sul mercato si possono trovare attrezzature di seconda mano adatte.

2°: metodo:

Attualmente è il più usato. Consiste nel fabbricare un corpo cilindrico, con lo stesso sviluppo e altezza del corpo del contenitore di forma da ottenere. A questo scopo si usa una saldatrice elettrica convenzionale, una qualsiasi delle tante disponibili sul mercato, anche se la perdita di sovrapposizione nella saldatura sarà la più piccola possibile, per facilitare la successiva espansione, un cordone saldato molto spesso sarà eccessivamente resistente alla deformazione. In realtà, lo sviluppo del cilindro dovrebbe essere un po’ più piccolo dello sviluppo teorico del contenitore rettangolare da ottenere, poiché nella successiva espansione c’è un leggero stiramento del materiale. Per sapere come calcolare lo sviluppo e l’altezza del corpo di un contenitore non cilindrico prodotto con questo sistema si può vedere il lavoro:

Determinazione delle dimensioni di un contenitore rettangolare o non cilindrico

Il corpo cilindrico viene poi trasformato in rettangolare – o in un’altra forma scelta – per mezzo di una macchina specifica chiamata macchina ad espansione. Ci sono diversi tipi sul mercato, fatti da diversi produttori, che possono variare molto nel loro design.

Inizialmente queste macchine possono essere classificate in due gruppi:

1º.- Quelli che realizzano la trasformazione della forma del corpo in modo progressivo, passando dalla configurazione cilindrica a quella desiderata per mezzo di apparenze intermedie in modo continuo, cioè in un unico processo.

2º.- Quelli che eseguono questa trasformazione in modo veloce.

1º.- Espansione progressiva:

È posizionato immediatamente dietro la saldatrice. L’unione tra i due è fatta da un piccolo trasportatore magnetico, che assicura l’immobilità del corpo del contenitore, in modo che la linea di saldatura non giri o cambi posizione. La macchina stessa è una specie di passaggio, composta da:

– Una forma interna che cambia progressivamente la sua sezione da rotonda a rettangolare e sulla quale scorre il contenitore.

– Una serie di rulli di guida esterni, che agiscono sul corpo deformandolo sull’ultimo.

Una vista interna di questo tipo di expansionadota è mostrata nella foto n. 3.

Figura nº 3: Dettaglio di un espansore progressivo

Quando è necessario proteggere l’interno della cucitura laterale con la vernice, è necessario far passare i tubi di applicazione della vernice attraverso questa macchina dalla saldatrice, applicando la vernice e indurendola dopo l’espansione del corpo. La foto nº 4 mostra una vista generale di una macchina simile.

Figura n. 4: Panoramica di un espansore progressivo

2º.- Espansione veloce o istantanea:

Questo tipo consiste essenzialmente in:

– Un sistema di alimentazione del corpo cilindrico.

– Una testa di orientamento della saldatura nella sua posizione specifica

– Una testa di espansione.

– Un download di corpi riformati

La macchina può essere montata in un punto più lontano dalla saldatrice rispetto al tipo precedente. È anche possibile proteggere preventivamente la saldatura con della vernice, a condizione che il contenitore arrivi sufficientemente freddo alla macchina di espansione.

Poiché la velocità di lavoro di questo tipo di macchina è bassa, quando è richiesta una certa velocità di produzione e la dimensione del contenitore da produrre non è molto grande, si usano macchine doppie, cioè macchine dotate di due serie di teste gemelle che lavorano in parallelo.

– Sistema di alimentazione del corpo:

Se i contenitori entrano orizzontalmente nella macchina, di solito sono semplici gocce a gravità, che raccolgono i corpi da un trasportatore a cavo sopraelevato. Nel caso di macchine doppie, richiedono due modi di alimentazione e scarico dei corpi, quindi è necessario un divisore di corpi all’entrata e un raggruppamento all’uscita. Un esempio di questo caso è mostrato nella foto nº 5:

Figura nº 5: Doppio espansore automatico.

– Testa di orientamento della saldatura:

Sui contenitori non rotondi, per esempio rettangolari, la saldatura elettrica della cucitura laterale deve essere sempre posizionata nello stesso punto, in modo che rimanga uguale su tutti e quattro i lati, ancora più precisamente se i lati sono litografati. In questo caso la saldatura arriva alla macchina in una posizione casuale, a causa del movimento del corpo lungo il suo percorso tra la saldatrice e la macchina di espansione. Per fissare la posizione del giunto viene utilizzata una testa cilindrica orizzontale che fa ruotare rapidamente il corpo e lo ferma quando il giunto raggiunge il posto giusto. La posizione della cucitura viene rilevata per mezzo di un sensore di precisione esterno, che può essere a fotocellula, meccanico, ecc., la cui scelta dipende dal tipo di saldatura.

Sul lato sinistro della foto n. 6 si può vedere una testa di orientamento della saldatura. Il corpo viene inserito nella testa di orientamento da una culla, che lo preleva dal sistema di alimentazione, azionata da un braccio spintore. Una volta che il corpo è orientato, viene posto sulla stessa culla da dove è stato introdotto nel mandrino, e da lì, con un movimento alternativo dello stesso, si sposta davanti al mandrino successivo. Affinché il corpo non si muova, viene immobilizzato per mezzo di un campo magnetico morbido.

Figura 6: Orientamento e teste di espansione

– Testa di espansione:

Riceve il corpo cilindrico orientato, spinto dalla culla, e lo deforma alla silhouette desiderata. Affinché la nuova forma del contenitore sia mantenuta in modo permanente, il metallo deve essere sottoposto a una sollecitazione che superi il suo limite elastico.

Questa testa, che ha una sezione vicina a quella che deve prendere il corpo, consiste in una parte fissa, e un’altra parte che si muove e si espande quando il corpo è stato introdotto. Quando la parte mobile raggiunge la sua corsa massima, lo sviluppo della sezione della testa coincide con il perimetro della forma finale del corpo.

Nel caso della foto nº 6, dove si può vedere la testa di espansione in primo piano, si tratta di un’attrezzatura per contenitori rettangolari. La parte inferiore di questo attrezzo rimane fissa, mentre la parte superiore si solleva quando il corpo è stato inserito, cioè il lato minore del rettangolo con angoli arrotondati coincide con la dimensione del lato minore del corpo espanso, mentre il lato maggiore nella posizione retratta dell’attrezzo è più piccolo del lato maggiore del corpo. Questo permette di inserire il corpo senza difficoltà nella sua posizione iniziale cilindrica. Poi la parte superiore – o guscio – si sposta verso l’alto fino a quando il lato più grande dell’attrezzatura raggiunge il valore desiderato per il contenitore.

Il movimento del guscio è fatto dall’azione di un’asta ad espansione orizzontale, che si muove alternativamente sull’asse dell’attrezzatura, dotata di piani inclinati, che agiscono su altri – cunei di espansione – posti all’interno del guscio, il ritorno al punto di partenza è fatto dall’azione di molle.

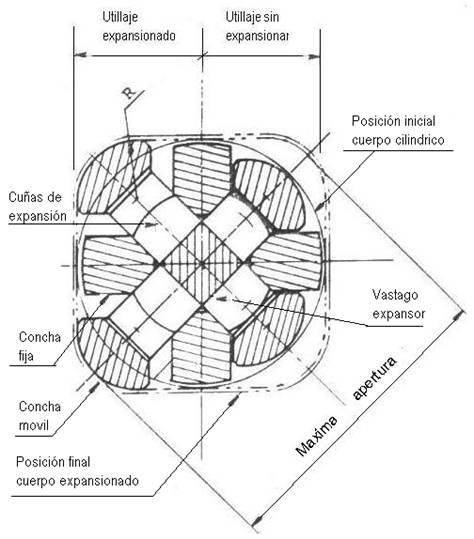

A seconda della forma desiderata del contenitore, il design di questo attrezzo può variare, ma generalmente utilizzando il principio descritto sopra, per esempio nel disegno nº 7 è mostrata una sezione di una testa di espansione per un contenitore quadrato. In questo caso, ha quattro gusci mobili, coincidenti con i quattro angoli, che si aprono spinti dai cunei di espansione, sui quali agisce l’asta centrale di espansione. Al centro delle quattro facce sono posizionati quattro gusci fissi che centrano inizialmente il corpo quando viene alimentato in forma cilindrica.

Figura n. 7: sezione trasversale di una testa di espansione

– Scaricare:

Una volta che il corpo è stato trasformato nella sua nuova forma, viene rimosso dalla testa per mezzo di un braccio estrattore che lo deposita nella culla di scarico. Questo viene trasferito alla macchina successiva per mezzo di un sistema di trasporto. Quando l’expansionadota è doppia, la produzione di entrambe le parti deve essere riunita in un unico binario.

Questo tipo di espansore rapido può lavorare anche con il corpo del contenitore in posizione verticale. In questa opzione, la testa di espansione è sospesa, e il contenitore viene introdotto in essa dal basso, per mezzo di una piastra con un movimento di salita e discesa.

Ci sono macchine che hanno una terza testa, la cui missione è quella di appiattire le facce del corpo una volta che è stato espanso, cioè di segnare su queste facce delle nervature di rinforzo o delle sfaccettature. Questo ha diversi effetti:

– Nell’operazione di espansione, quando il metallo supera il suo limite elastico, spesso appaiono ondulazioni o deformazioni irregolari sui lati maggiori del corpo, che danno al contenitore un brutto aspetto. Con questi nervi queste deformazioni vengono eliminate.

– Queste nervature, che sono normalmente posizionate in direzione dell’altezza e solo sui lati più grandi, danno più resistenza al corpo del contenitore.

Questa terza testa non è necessaria sui piccoli pacchetti. Funziona con un sistema combinato di timbratura dall’esterno all’interno su ogni lato.

La tecnologia per la fabbricazione di contenitori non cilindrici, ha anche applicazione per produrre contenitori troncoconici, ampiamente utilizzati come contenitori per vernici e altri usi industriali. Questi contenitori usano diversi tipi di chiusure e i più comuni sono i cosiddetti “pail”.

Le tecniche di espansione richiedono l’uso di metalli di spessore un po’ più elevato rispetto alle loro controparti cilindriche e di durezza inferiore.

0 Comments