Al giorno d’oggi è molto importante avere un buon decoratore operativo e tutti i produttori di lattine stanno cercando di fare del loro meglio per ottenere più lattine e più produzione.

Ma ottenere miglioramenti nella produzione, come stampare più velocemente e ridurre il deterioramento, non è facile. Perciò, secondo me, è molto importante avere una buona e stabile macchina da stampa. Come si può raggiungere questo obiettivo? Con l’Infeed. Questa piccola area può essere la causa di una buona o cattiva produzione. Non importa se è un Concord o un Rutherford.

L’entrata in un decoratore è molto sensibile e l’influenza di diverse sfere può causare un grande problema.

Nei primi tempi della decorazione delle lattine, la velocità non era così importante, quindi l’alimentazione era accoppiata alla velocità.

Le lattine sono state spinte nell’ingresso usando solo la gravità. Con questa idea, il decorticatore ha potuto funzionare almeno ad una velocità tra 600-800 cpm.

La velocità del decoratore in questo periodo era circa di avere abbastanza lattine che passavano attraverso la Deco e la stampa era solo a 4 colori, con una velocità massima di solo 800-1000cpm al massimo.

Successivamente, la domanda di lattine è aumentata e il produttore era sotto pressione per produrre abbastanza lattine per l’industria.

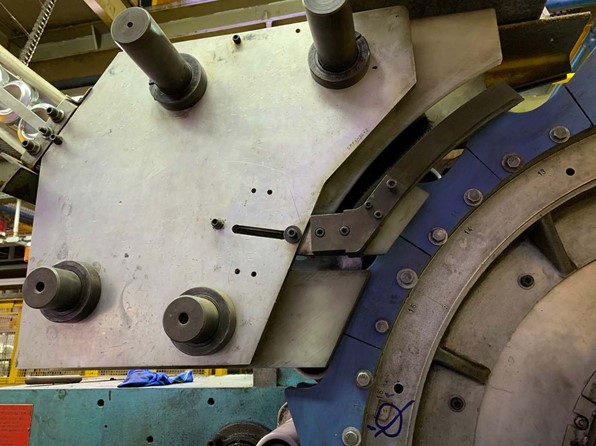

La nuova generazione fu poi chiamata CD2, prima il nome era solo CMP (Continuous Motion Printer), la CD2 (Decorator Generation 2) era ora in grado di funzionare a più di 1000cpm usando una ruota di alimentazione a stella a vuoto con un angolo di 30 gradi.

Ora le lattine venivano spinte da un alimentatore Airtrack e messe sul mandrino con una ruota stellare a vuoto.

Le lattine sono state caricate con un angolo di 30 gradi solo per assicurarsi che la lattina scivolasse senza problemi e abbastanza velocemente alla velocità più alta di 1000cpm.

Con questo nuovo stile di alimentazione, i produttori di lattine erano in grado di produrre più lattine più velocemente, ma presto questa velocità di 1500 cpm non fu sufficiente a soddisfare la domanda di lattine.

Così la prossima generazione di alimentatori era necessaria, ed è stata concepita un’idea completamente nuova.

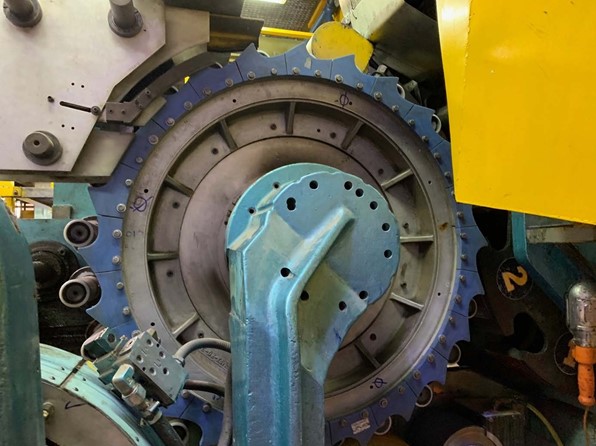

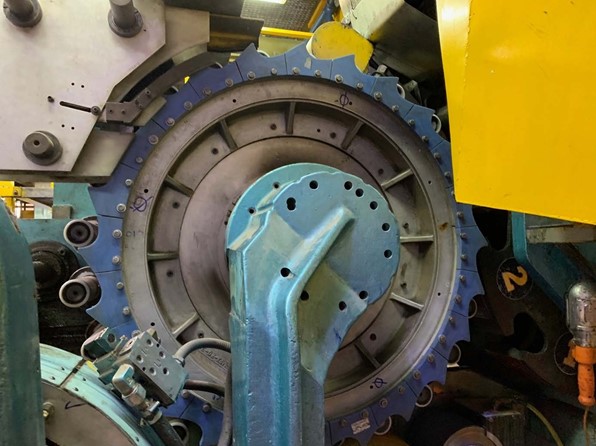

In precedenza era sufficiente usare un angolo di 30 gradi per avere abbastanza lattine caricate ad una velocità più alta, ma ora il nuovo design stava usando un’entrata verticale come 90 gradi per spingere le lattine con alta velocità attraverso l’alimentatore.

Per ottenere ciò, si è deciso che il punto di carico doveva essere più basso di 30 gradi, per permettere più tempo per caricare le lattine.

Questo nuovo design significa che il produttore di lattine ora ha più tempo per la procedura di caricamento e le lattine ora usano un ingresso verticale per il caricamento.

Questo tipo di alimentatore può ora raggiungere una velocità di stampa di 2200cpm, con un migliore controllo del carico di lattine per mezzo di uno speciale tipo di design a stella.

Il nuovo ingresso verticale ha la possibilità di fare un cambio di dimensioni in breve tempo, poiché la maggior parte dei componenti sono ora sul lato esterno.

Al momento questa è la cosa più comune che tutti i produttori di lattine usano, ma ci sono comunque più elementi che possono causare un cattivo carico.

Per esempio, se la mobilità delle lattine è buona, il vostro alimentatore sta caricando le lattine e tutto va bene, ma appena la mobilità delle lattine va un po’ fuori portata, allora vedrete la reazione nel decorticatore, che inizierà a tirare fuori le lattine e il deterioramento aumenterà a causa dell’alta espulsione.

D’altra parte c’è la manutenzione dell’ingresso, se questa non è fatta molto bene e accuratamente, può anche causare qualche mal di testa. È solo un piccolo errore e Deco sta già espellendo di nuovo le lattine.

L’alimentatore è anche molto sensibile alla temperatura. Per esempio, l’alimentatore lavorava bene la mattina nel primo turno e nel pomeriggio nel secondo turno, l’alimentatore sta anche espellendo lattine come un dannato, questo è perché la temperatura ambiente è cambiata e questo sta influenzando il carico.

Nel corso degli anni nella struttura, ho visto mangiatoie coperte da aria condizionata per assicurarsi che siano sempre alla stessa temperatura.

In passato, l’alimentatore era progettato per stampare lattine a 800cpm, ma a causa dell’alta domanda di lattine, il produttore di lattine cerca più velocità e più lattine, e questo è possibile solo se l’alimentatore è regolato perfettamente.

Attualmente, secondo me, questo è il punto chiave di tutta l’area di produzione, e questo deve essere modificato per adattarsi alla grande richiesta di lattine.

Bicer Samantha

Consulente Mundolatas

0 commenti