Nel caso del industria metallurgica, questo nome copre una serie di prodotti, che sono utilizzati per la L‘applicazione di base è quella di essere usato come materiale di tenuta e potrebbe essere definito come “la miscela di materiali organici in sospensione o in forma di soluzione, utilizzata per sigillare le chiusure dei contenitori o per riempire gli spazi vuoti e ottenere giunti a prova di perdite”.

Tradizionalmente ci sono state tre classi di composti organici di tenuta:

– 1ª.-

Composti liquidi

per la chiusura dei coperchi.

– 2ª.-

Cementi solidi per le cuciture laterali dei corpi

applicato dopo la fusione.

– 3ª.-

Cementi liquidi sotto forma di “paste” (colle)

per riempire gli spazi, usato nelle flange del corpo o per tappare le perdite.

Le ultime due classi sono in uso molto limitato oggi. Il primo, invece, deve essere usato in tutti i contenitori metallici se si vuole ottenere una chiusura adeguata, quindi ci concentreremo su di esso d’ora in poi.

COMPOSTI SIGILLANTI PER CHIUSURE DI COPERCHI

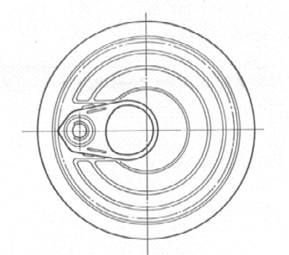

Le mescole utilizzate per la chiusura dei tappi sono materiali a base di gomma che vengono applicati con diversi metodi sulla flangia del tappo e agiscono come una guarnizione efficace all’interno della chiusura, cioè nel giunto tappo-corpo del contenitore.

In origine, i contenitori primitivi avevano il coperchio unito al corpo per mezzo di una saldatura a stagno. Questa saldatura da sola ha reso il giunto impermeabile. Ma nel 1880 apparve un nuovo modo di attaccare il coperchio al corpo per mezzo di un paio di ganci ad incastro. Questo ha dato origine alla chiusura che è ancora in uso oggi. Per rendere questo giunto ermetico, è stato necessario incorporare un elemento di tenuta tra i due ganci metallici, il che ha portato all’aspetto delle guarnizioni di tenuta.

Il primo materiale sigillante era fatto di carta sotto forma di un anello che si adattava alla flangia del coperchio e veniva incorporato alla chiusura quando questa era chiusa. In seguito fu sostituito da un anello di gomma simile a quello usato nei barattoli dei contenitori domestici.

Nel 1900, fu sviluppato un composto liquido che poteva essere gettato sulla flangia del tappo in una quantità controllata. L’operazione di applicazione è stata migliorata applicando una pressione e facendo girare il coperchio ad alta velocità. In questo modo la goccia somministrata è stata diffusa dall’azione della forza centrifuga su tutto il contorno dell’ala in modo abbastanza uniforme. Con il passare del tempo e con l’aumento delle esigenze e della conoscenza delle condizioni di tenuta, sono apparsi diversi tipi di composti organici adattati alle condizioni del prodotto confezionato e al tipo di chiusura del contenitore.

REQUISITI PER I COMPOSTI DI TENUTA COMPOSTI SIGILLANTI

Un composto sigillante deve avere le seguenti proprietà generali per essere accettabile per l’uso:

– Essere applicato e curato correttamente.

– Essere resistente alle azioni meccaniche delle forze di chiusura

– Chimicamente resistente al prodotto confezionato.

– Essere privo di odori e sapori che contribuiscono.

– Sii economico.

COMPOSIZIONE

Una tipica formulazione di composti sigillanti include i seguenti ingredienti di base:

Contenuto di solidi

:

Elastomeri (gomma o plastica) 20 – 25 %.

Resina 10 – 25 %.

Pigmenti 40-60%.

Liquido solvente

30% minimo

Le % sono riferite al peso.

I composti sigillanti con un contenuto di solidi più elevato tendono a scorrere con difficoltà. Il concetto per descrivere la resistenza di una sostanza al flusso è definito dal termine “viscosità”. La viscosità viene misurata per mezzo di tazze a forma di imbuto di capacità finita, controllando il tempo che impiega il liquido in esse contenuto a scorrere attraverso il suo orifizio. Una sostanza è più viscosa quanto più tempo impiega a scorrere.

Quando una sostanza come un composito resiste a una data forza prima di scorrere, si parla di materiale “plastico”. La maggior parte dei composti sigillanti non sono a flusso libero e sono nella categoria plastica-viscosa; pertanto, richiedono una manipolazione e metodi di applicazione speciali.

ELASTOMERI

Gli “elastomeri” possono essere definiti come quei materiali che sono capaci di tornare alla loro dimensione iniziale – o posizione – quando una forza deformante cessa di agire su di loro. Per esempio, la gomma è un elastomero che può allungarsi almeno due volte la sua lunghezza iniziale a temperatura ambiente e tornare alla sua dimensione originale.

Gli elastomeri sono i componenti più importanti dei composti di tenuta. Quando vengono premuti all’interno della chiusura, si adattano alle superfici interne della chiusura grazie alla loro elasticità, sigillando il tutto. Sono anche materiali abbastanza inerti, che resistono agli effetti fisici e chimici dei prodotti contenuti nei contenitori.

C’è una gamma di elastomeri che vi permette di scegliere il più adatto alla vostra applicazione. La gomma naturale si ottiene dal lattice, che a sua volta viene estratto dal succo di alcune piante tropicali. Viene preparato per l’uso mediante calore e trattamenti appropriati. La gomma naturale ha un uso limitato nel compounding. Nella maggior parte dei casi si usano gomme sintetiche come il neoprene, il butadiene, il polietilene, ecc.

Il“tallone d’Achille” dei compositi è la loro resistenza all’olio e al grasso. Non tutti i composti sono resistenti all’olio. Ce ne sono molti che sotto l’azione dell’olio si ammorbidiscono, perdono le loro proprietà e sotto la pressione a cui sono sottoposti all’interno della guarnizione vengono parzialmente espulsi. Questo significa che la guarnizione non è più a tenuta stagna. Questo test è così decisivo che le mescole sono effettivamente classificate in due gruppi principali: “a prova di olio” o no. Che siano resistenti all’olio o meno dipende in gran parte dall’elastomero utilizzato. La maggior parte delle gomme non soddisfa questa condizione, anche se con un trattamento adeguato (vulcanizzazione) possono essere parzialmente resistenti. Alcune gomme sintetiche sono quelle che soddisfano meglio questa condizione.

RESINE

Le resine naturali sono sostanze appiccicose, di colore chiaro, estratte da certi alberi come il pino. In generale, le resine possono essere naturali come quelle indicate o di origine sintetica, queste ultime ottenute per formulazione da materie prime e un processo chimico. Sono classificati in diversi gruppi come: fenolici, vinilici, epossidici, ecc.

Le resine hanno diverse funzioni quando vengono utilizzate nella formulazione di composti sigillanti, come ad esempio:

– Permettono l’adesione dello stesso alle pareti interne della chiusura.

– Danno una certa consistenza – “corpo” – alla cosa.

– Aumentano la viscosità.

– Facilitano le concentrazioni più elevate disolidi.

Le resine sintetiche sono utilizzate di preferenza nella fabbricazione dei compositi, poiché è possibile, utilizzando le materie prime appropriate (monomeri), ottenere le proprietà desiderate in ogni caso.

PIGMENTI

I compositi contengono quantità significative di certi materiali che migliorano le loro proprietà fisiche come: durezza, rigidità, resistenza. Proprietà che sono molto necessarie per resistere agli effetti dell’abrasione, dello strappo e del taglio che si verificano durante la formazione della chiusura.

I pigmenti sono composti chimici inorganici specifici come carbonato di calcio, talco, ossido di zinco, ossido di titanio o nerofumo. Possono anche essere prodotti naturali come le terre molto fini (bariti). Sono quelli che trasmettono il colore caratteristico al composto, che di solito è grigio, anche se ci sono anche quelli rossi o chiari.

LIQUIDI (SOLVENTI)

In un composto, la fase liquida o i solventi hanno diverse funzioni:

– È il fluido che serve da veicolo per gli elementi solidi del composto.

– La loro proporzione determina in gran parte il grado di viscosità e densità del composto e quindi la sua resistenza al flusso.

– Facilita la manipolazione del composto in quanto si comporta come un fluido.

– Rende possibile

applicazione in macchine gommatrici

potendo essere dosato sotto forma di gocce.

Esistono due gruppi principali di solventi:

a) A base di solventi: Si tratta di prodotti organici come: acetone, esano, toluene, ecc. Hanno la proprietà di evaporare una volta applicati sul coperchio. Il loro uso è sempre più contrastato a causa dei problemi ambientali. Sono altamente infiammabili

b) A base d’acqua: in questo caso, fondamentalmente si usa l’acqua come diluente con piccole quantità di ammoniaca. Sono più ecologici, ma richiedono l’uso di una fonte di calore più intensa per lo smaltimento.

INGREDIENTI OPZIONALI DEL COMPOSTO SIGILLANTE

Oltre agli elementi di base di cui sopra, possono essere aggiunte altre sostanze opzionali come:

a) ANTIOSSIDANTE

Si usa per aumentare la vita del composto prevenendo o riducendo gli effetti deterioranti dell’ossigeno sull’elastomero.

b) PLASTIFICANTE

Può essere aggiunto in piccole proporzioni per consentire una miscelazione molto più efficiente e contribuire a una certa morbidezza del composto. Sono lubrificanti come la gelatina di petrolio, l’olio minerale, ecc.

Ci possono essere altri ingredienti opzionali.

ADDITIVI

Questi elementi sono aggiunti al composto poco prima dell’uso. Dopo l’incorporazione, il composto ha un limite di tempo da utilizzare perché la sua presenza sia efficace. Dopo questo tempo il composto è stato strutturalmente modificato e non è più adatto all’uso.

A) ACCELERATORI

Sono sostanze che accelerano – migliorano – le caratteristiche di resistenza all’olio di un elastomero in un composto. Aiuta l’azione di vulcanizzazione chimica e riduce il rischio che la mescola si ammorbidisca al contatto con prodotti oleosi. Può essere aggiunto a un composto a base di acqua o di solvente.

B) ATTIVATORE

Aggiunto ai composti a base d’acqua aiuta a guidare la reazione di vulcanizzazione migliorando la resistenza all’olio.

C) SOLUZIONE ANTI-MEMBRANA

È un materiale a base di lecitina che impedisce la formazione di filamenti e membrane nel composto durante l’operazione di gommatura. Si aggiunge in piccole quantità e rimane attivo per un massimo di 24 ore dopo l’incorporazione.

D) CANSURFAS

Un agente bagnante che viene aggiunto ai composti a base d’acqua per migliorare la copertura quando viene applicato ai coperchi che sono stati lubrificati. Il suo uso facilita la diffusione dello strato di composto in modo uniforme sulla superficie metallica senza lasciare “vuoti”. Stabilizza anche la viscosità e previene la separazione delle particelle solide e liquide.

CLASSIFICAZIONE DEI COMPOSTI DI TENUTA

I composti possono essere classificati secondo i loro diversi fattori. Come dipendono da:

A) CONTENUTO DI SOLIDI

Secondo la percentuale di solidi, i composti sono classificati come: “basso” o “alto” contenuto. Non esiste un valore specifico di % di solidi al quale un composto è “ad alto contenuto”, ma dal 50% in poi può essere considerato tale. Quando hanno cominciato ad essere utilizzati all’inizio del XX secolo, i solidi rappresentavano solo il 6%. Nel corso del tempo è aumentato. Oggi l’uso di “alto contenuto” è diffuso, raggiungendo il 70% o più. I composti ad alto contenuto polimerizzano più velocemente e utilizzano meno fase liquida. Riducono quindi il consumo di energia e di materie prime.

B) USO

Con il suo uso, un composto può essere destinato ad essere usato come copertura per: a) imballaggi per alimenti o b) imballaggio industriale. La qualità dei vostri ingredienti dipenderà dal loro uso. Un composto di grado alimentare sarà fatto da un elastomero di alta qualità che resiste alle alte temperature e alle forti pressioni generate durante la lavorazione. Quando il contenitore non supporta la lavorazione termica, il composto non sarà sottoposto a queste dure condizioni e funzionerà solo come guarnizione di tenuta, quindi i suoi componenti possono essere di proprietà inferiori.

C) RESISTENZA DEL PRODOTTO

Si dividono in due gruppi principali a seconda che siano resistenti o meno agli oli e ai grassi. Sono chiamati sul mercato composti “a prova di olio” o “non a prova di olio”. Come già indicato, questo dipende principalmente dall’elastomero e dall’uso di additivi, acceleratori e attivatori adatti.

D) TIPO DI CHIUSURA

- a) Giunti per l’inscatolamento. Questo è l’uso più comune dei composti. Si applicano alla flangia di un coperchio che sarà poi integrato in una chiusura normale (serting).

- b) Guarnizioni per tappi Queste altre applicazioni includono per esempio su contenitori di vernice tipo secchio dove il tappo può essere riutilizzato e poggia sulla bocca del corpo. Questi composti sono di tipo spugnoso e hanno caratteristiche diverse. Questi in particolare sono chiamati tipo “puff”, in essi la % di solidi può essere molto alta – fino all’80% o più – ma ci sono anche altri tipi.

E) APPLICAZIONE

Anche il modo in cui viene applicato sul coperchio dà origine a diversi tipi di composti.

- a) Iniezione: quando l’applicazione è su un tappo rotondo, si fa cadere una goccia attraverso un ugello con un diametro tra 0,6 e 0,9 mm che viene alimentato da un circuito pressurizzato. La pressione di iniezione può variare da 0,5 a 1,5 Kg/cm2. La rotazione simultanea del tappo permette la corretta distribuzione della goccia di composto.

- b) Stampa: quando il coperchio non è rotondo il sistema precedente non può essere applicato. Ci sono allora due alternative: a) Il metodo classico del tampone, in cui uno strumento con la forma approssimativa della flangia viene immerso in un deposito di composto e poi, con un movimento alternato, deposita il composto trascinato sulla flangia del coperchio. Assomiglia quindi al funzionamento di un tampone o di un francobollo, da cui il suo nome. B) La doccia moderna, che è un sistema misto dei precedenti. Il tampone in questo caso agisce come una doccia sopra la flangia del coperchio. A questo scopo, ha una serie di piccoli fori ostruiti da aghi che, se premuti sull’ala, si muovono e aprono i fori. La doccia è alimentata da un serbatoio a pressione. La qualità dell’applicazione di quest’ultimo è migliore. I composti utilizzati nel caso B) hanno una % inferiore di solidi.

In generale, i composti destinati ai tappi non rotondi hanno un contenuto di solidi inferiore a quelli per i tappi rotondi.

Il peso del composto da applicare è controllato con precisione una volta asciutto. Percalcolarlo, bisogna tener presente che la quantità deve assumere un volume fisso di riempimento, che a sua volta è funzione della dimensione della guarnizione e quindi della dimensione della flangia del coperchio da gommare. Conoscendo questo volume fisso costante, alcune semplici formule in cui la densità dello stesso e la % di solidi, insieme allo sviluppo della flangia del coperchio, determinano la quantità da applicare in umido e in secco.

F) CURATURA

Per trattare questo aspetto è necessario prendere in considerazione se il composto è “a base di solvente” o “a base di acqua” perché il trattamento è diverso in entrambi i casi.

In generale, tutti i composti richiedono una certa quantità di tempo dopo l’applicazione prima che possano essere considerati induriti. La prima cosa da fare una volta che l’applicazione è stata fatta è che il solvente venga eliminato o evapori. La velocità di evaporazione dipende dal tipo di solvente, dalla % di solidi e dalla temperatura. Nel caso di “a base di solvente” è molto facile perché volatilizza. Nel caso di “a base d’acqua” è necessario passare attraverso un forno, anche se ci sono alcune sfumature come vedremo più avanti.

La polimerizzazione di un composito è più di un’asciugatura fisica del composito. Si tratta di una serie di reazioni chimiche all’interno delle molecole di elastomero e di resina, che hanno un effetto decisivo sulla resistenza all’olio della gomma. Di solito il calore aiuta il processo chimico ad accelerare, riducendone la durata.

Nei composti “a base di solvente”, l’uso del calore non è obbligatorio, ma un leggero contributo di calore è sempre positivo, ancor più se i tappi devono essere usati in un breve periodo di tempo. Nel caso di questo tipo di composto, il successivo riscaldamento del coperchio può essere sostituito da un moderato preriscaldamento del composto prima dell’applicazione. La pratica abituale è che non si usa un forno di post-indurimento nella gommatura dei tappi con questo tipo di composto. Un sistema di estrazione dei fumi con un buon scarico è sempre necessario per minimizzare il rischio di esplosione.

Nel caso della gomma “a base d’acqua”, è sempre stata usata nei forni e continua ad essere usata, perché l’acqua non evapora facilmente e richiederebbe un lungo tempo di stoccaggio per la sua vaporizzazione, tempo che sarebbe negativo per l’azione dell’acqua sul coperchio. Questi forni lavorano a una temperatura approssimativa di 80 – 120 º C o più e sono in grado di rimuovere circa il 95% dell’umidità. Il tempo di asciugatura è una funzione della temperatura e del tipo di composto usato.

Ma con l’uso di composti con un contenuto solido sempre più alto, la quantità di acqua da eliminare è minore, potendo sostituire il forno con un preriscaldamento della copertura seguito da un altro riscaldamento dopo l’applicazione, essendo l’attrezzatura necessaria per queste operazioni più semplice di un forno. In ogni caso, il suo uso è sempre meno efficiente di un forno convenzionale e richiede un tempo di conservazione più lungo prima di usare i coperchi per facilitare la loro completa essiccazione, e si dovrebbe usare un imballaggio che permetta la traspirazione.

Per qualsiasi tipo di composto, è sempre necessario un periodo minimo di conservazione di almeno 48 ore dopo l’applicazione e prima dell’uso in una chiusura. Questo assicura che il complesso processo di polimerizzazione e asciugatura sia completato. L’umidità residua al momento dell’uso non dovrebbe superare l’1,5%.

STOCCAGGIO DI COMPOSTI SIGILLANTI

I fusti composti devono essere conservati in un luogo asciutto e al coperto. La temperatura non potrà subire grandi cambiamenti, essendo più critica nel caso del composto a base d’acqua, dove in nessun caso raggiungerà la temperatura di congelamento.

Devono anche essere memorizzati in modo tale da poter applicare il criterio “first-in-first-out”.

PREPARAZIONE DEI COMPOSTI DI TENUTA

Tutti i composti dovrebbero essere agitati appena prima dell’uso. Esiste un’attrezzatura specifica per questo scopo, progettata con l’idea di non assorbire aria in questa operazione, poiché ciò ne comprometterebbe l’applicazione, con conseguente formazione di bolle. Il tempo e le condizioni di agitazione dipendono dal tipo di composto e sono forniti dal produttore del composto. Alcuni composti che richiedono l’aggiunta di altri materiali, come abbiamo già visto, questo è il momento giusto per il loro contributo.

0 Comments