lBodymaker AMS

ÍNDICE

6.- LA INDUSTRIA METALGRAFICA A ESCENA

7.- APLICACIONES PARA UNA NUEVA ÉPOCA

6.- LA INDUSTRIA METALGRAFICA A ESCENA

Durante el primer tercio del siglo XX, el sector metalgrafico se desarrolla y consolida de una manera pujante y las empresas que en este periodo aparecen, serán las que marquen en general la pauta a lo largo de dicho siglo. Entenderemos de aquí en adelante, como industria metalgrafica la que engloba, tanto las fabricas que producen envases, como otros productos complementarios (tapas, litografía y barnizado, preparación de hojalata…) así como maquinaria para esta actividad, materiales y materias primas.

Este periodo, que podríamos englobar desde la invasión norteamericana a Cuba y Filipinas (1898), hasta el inicio de la Segunda Guerra Mundial (1939), históricamente no puede considerarse como una sola etapa, ya que se produjeron hechos muy significativos y con entidad propia, como la Primera Guerra Mundial, pero en el ámbito de la parcela que estamos considerando, si representa un ciclo coherente.

La situación política viene marcada por la aparición de Estados Unidos a escala mundial como gran potencia y el inicio de la decadencia de los grandes estados coloniales europeos (Inglaterra, Francia, Alemania…), que además se enfrentan entre ellos, dando lugar a la Primera Gran Guerra. De ella surgirán uno Estados Unidos ya claramente convertidos en la 1ª potencia mundial y una Europa destruida y fraccionada, que será el caldo de cultivo de la siguiente guerra europea.

En ese contexto, irán apareciendo nuevos avances, como el concepto de cierre en dos operaciones, aplicado por los hermanos Ams en 1907.

Surgen compañías metalgraficas, que apoyándose en los conocimientos de la época anterior y en los recientes que se van incorporando, desarrollaran tecnologías propias y nuevos equipos, que convertirán a este sector en una actividad puntera.

Así en Norteamérica surgía “American Can”. Se fundó por la unión de Norton Brothers – ya antes mencionada – con otras sesenta pequeñas compañías en el año 1901, siendo su primer presidente Edwin Norton que había actuado como líder de la fusión y su sede central se ubicó en Chicago (Illinois). Mas tarde – en el año 1904 – Norton deja American Can, creando “Continental Can”. También en el año 1904, tres compañías de Nueva York, se unen formando “Sanitary Can”, que fabrica un nuevo envase en el que la tapa la cierra el llenador. De esa manera, se elimina la operación – que antes realizaba este último -, de cubrir con una chapa soldada, el agujero de la antigua tapa colocada por el metalgrafico. Este procedimiento tiene un gran éxito y poco a poco sustituye al antiguo, que en menos de 20 años desaparece del mercado. El nuevo tipo de envase recibe el nombre de “sanitario” – u “open top can”, que podríamos traducir como “envase abierto por la parte superior”-.

Además de las anteriores, también a principios de este siglo, inician su actividad otras importantes empresas como J.L. Clark Co. (1904) en Rockford, Nacional Can Co. (1904) en Baltirmore, que se convertiría en una multinacional de envergadura, U.S. Can (1903) en Cincinati que seria líder internacional en la fabricación de aerosoles, MacDonald Mfg. Co. (1911) en Toronto que construye un excelente equipo y otras muchas. Dan una prueba del vasto mercado americano que sin duda en todo momento ha sido la locomotora del sector metalgrafico.

En el año 1921, surge en el Reino Unido una compañía que va a ser fundamental para la historia del envase metálico en Europa. Cuatro viejos negocios familiares del sector – dos dedicados a la impresión de hojalata y fabricación de latas galleteras y otros dos a envase para pinturas – se unen formando la sociedad Allied Tin Box Makers Limited, pasando a ser la mas importante en ese momento en dicho país. Este puesto lo mantendrá siempre. En 1930 sale a bolsa y cambia su nombre a The Metal Box Company Lted. Entre 1924 al 1939 otras once sociedades se añaden al grupo. Muchas fábricas viejas de las mismas fueron cerradas y surgieron nuevas planta de mejor calidad.

En 1929 la primera empresa del mercado americano – American Can – se implanta en U.K., montando 3 plantas y compite en firme con Metal Box. Esta última reacciona y suscribe un acuerdo tecnológico con su competidora americana Continental Can en 1930. Gracias al mismo mejora la competitividad de M. Box, haciendo fracasar el proyecto de American Can, que opta por vender sus instalaciones a M. Box y retirarse. A partir de este año es la única compañía que ofrece envases sanitarios en el Reino Unido.

Desde ese momento la expansión de M, Box en muy grande. Pronto tiene subsidiarias y asociadas en África, Asia, Australia y Europa. Produce envases sanitarios, para aceites, tipo “general lines”, y mas tarde aerosoles, cápsulas, tapón corona y bebidas. También participa en el mercado de la hojalata – en 1935 compra Richard Thomas (RTB) -, papel, cartón, “composite”, laminados, con el tiempo plásticos, etc. Entre 1948 y 1961 monta ocho nuevas plantas con la más moderna tecnología del mundo, gracias en parte a la renovación de conciertos con Continental Can, que en estos momentos es el líder mundial. En el año 1968, es fecha que quizás represente el momento de máximo esplendor de esta sociedad que solo en U.K. y el mercado del envase metálico cuenta con 24 fabricas. Su política comercial se basa en un servicio integral al cliente de alta calidad, llega a ser una empresa muy popular y conocida por el pueblo llano.

Todas las empresas importantes además de fabricar envases, desarrollaron su propio equipo de producción, debido por una parte a la poca presencia de grandes fabricantes de maquinaria en el sector, pero sobre todo, a la experiencia que tenían los metalgraficos, que eran los que podían aportar continuamente mejoras a las instalaciones, evidenciadas durante la fabricación. Por ello los grandes fabricantes de envases como American, Continental, Metal Box, Carnaud… también lo fueron de maquinaria. Aunque también los hubo solo de equipo como Bliss, Calaghan, Moon., Kircheis… de bastante importancia

Fabricando envases

En los años “veinte”, se crean en España las primeras empresas de cierta consideración. En verdad, ya funcionaban talleres conserveros con fabricación de envases mucho antes. Así en 1850, Gutiérrez de la Concha, monta en Logroño (La Rioja) el primero de ellos, dedicado a la conserva vegetal. A este le siguieron otros, sobre todo en esta zona y en Galicia – pesca-. Pero ahora ya son empresas, como Talleres Mecánicos Alonarti, dedicado a maquinaria de envases y conservas (1921) en Vigo, Artes Metalgraficas Hispano-Lupcinski -futura G. Llamas – (1923) en Barcelona, Metalgrafica Logroñesa (1924) – que seria comprada en 1962 por Cia. Internacional de envases… y otras muchas. Con ello tomaba forma en España un negocio llamado a ser clave dada la importancia agraria y pesquera del país.

Cervecería Cuauhtémoc (fundada en 1890) crea en Monterrey – México – en el año 1921 un departamento, que mas tarde tomó carácter de empresa, dedicado a la fabricación de tapón corona. Así se creaba Famosa (Fabricas de Monterrey SA). Décadas después, fabricaría envases metálicos para cerveza, siguiendo la evolución del mercado. También en México un emprendedor llamado Cayo Zapata Molinero erige una pequeña empresa dedicada a productos de limpieza para el calzado, fabricando sus propios envases. Al poco tiempo, como otros muchos casos en el mundo, vio que el negocio estaba en los botes, dedicándose de lleno a esta actividad. Un gran negocio familiar se fue desarrollando con el paso de los años, siendo hoy una multinacional implantada en bastantes países. En esta nación Vicente López Resines constituye en 1923 una firma conservera – Conservas La Costeña – especializada en chiles; catorce años después monta su propia fábrica de envases. Por esas décadas Continental Can está firmemente representado en este territorio por Continental de México, aportando una sólida tecnología que mejorará el nivel técnico de la industria. Cerrando la referencia mexicana de esta historia, cabria citar también empresas de tanta solera como Industrial Litográfica (1945) o – ya en nuestros días – tan vigorosa como Envases Universales de México.

*******************

Volviendo a tomar el hilo de la historia de la evolución del envase a principios del siglo XX, claramente se diferenció la fabricación de tapas y fondos por un lado, y la de los cuerpos con el montaje del fondo por otro. Las tapas y fondos se construían en prensas cada vez mas sofisticadas, inicialmente con alimentación manual de las bandas ó tiras de hojalata. Con posterioridad, se les incorporó un alimentador automático de hoja entera ó de bandas. Hacia 1922, aparecieron nuevos equipos, que por rotación preparaban el reborde de las tapas para la operación de cerrado, así como para poderlas apilar unas sobre otras, evitando el problema del encaje mutuo. A estas maquinas se les llamó rizadoras o curlingadoras. Se montaban a continuación de la prensa y normalmente recibían el movimiento desde ella. También las engomadoras de compuesto líquido mejoraron en calidad y velocidad a partir del diseño primitivo de J. Brenzinger. Estas aportaciones, aumentaron considerablemente la cadencia de fabricación de las tapas.

En la fabricación del cuerpo cilíndrico y posterior unión con la tapa (operación de cierre), también fueron apareciendo nuevos tipos de maquinas y además, en vez de operar de manera aislada unas de otras, se fueron uniendo, formando una línea de ensamblado, usando para ello una serie de transportadores y elevadores de cadenas o correas y de caídas por gravedad entre maquinas consecutivas, con lo cual se simplificaron los acarreos y flujos de envases en operaciones intermedias.

En esta época, una línea de ensamblado quedó configurada básicamente por una serie de equipos que prácticamente han permanecido hasta el día de hoy en su secuencia y disposición, aunque no en sus prestaciones. Estos eran:

Cizallas: Las había de dos tipos:

– De corte en guillotina. También conocidas como “tijeras”, por usar el mismo principio de corte que ellas.

– Circulares: Constituidas por: a) una mesa sobre la que se depositaba el material y b) una pareja de ejes paralelos portadores de una serie de cuchillas circulares que troceaban la hoja alimentada a mano. Cada línea se dotaba de dos maquinas, una cortaba a la medida del desarrollo del cuerpo del envase y otra a la de su altura.

Cizalla tipo guillotina

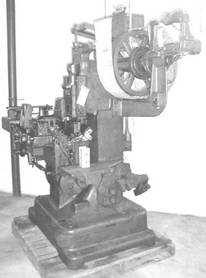

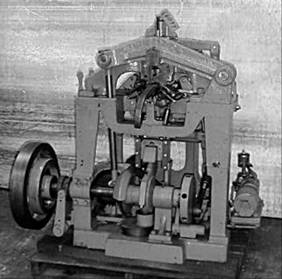

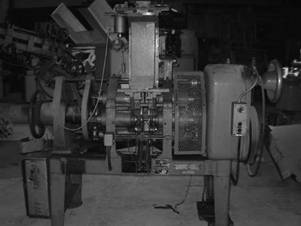

Bodymakers: Conocidos también como formadoras ó agrafadoras. Eran maquinas de movimiento lineal alternativo, en las que partiendo de los cuerpos cortados en la operación anterior, iban haciéndose sobre los mismos una serie de operaciones secuenciales, hasta completar el cilindro. Para ello se hacia avanzar los cuerpos a lo largo de la maquina arrastrados por una pareja de barras provistas de uñas. Estas barras se movían en vaivén. Las distintas operaciones eran:

– Separación de los cuerpos uno a uno, tomando cada uno de ellos de una pila.

– Despunte e incisión (por medio de cuatro parejas de punzón-matriz) de los bordes que luego se iban a unir.

– Plegado de los mismos para configurar ambos ganchos.

– Decapado para facilitar la posterior soldadura.

– Conformación del cuerpo sobre un tambor, llamado bigornia, para darle la forma cilíndrica.

– Unión de los dos ganchos y remachado de los mismos.

Estos equipos eran un ejemplo magnifico del empleo de mecanismos.

Bodymaker Blis

Soldadoras: Los primitivos diseños fueron evolucionando hasta convertirse en una a maquina compuesta de:

– Deposito lleno de aleación fundida de estaño –plomo.

– Rodillo de acero montado horizontalmente, con un perfil aproximadamente en forma de sinusoide, que giraba parcialmente sumergido dentro del baño de aleación fundida.

El cuerpo cilíndrico del envase pasaba linealmente, transportado por una cadena con dedos en forma de pinzas rozando su generatriz (la correspondiente a la zona de unión) sobre el rodillo, con lo cual recibía una aportación de soldadura (aleación estaño-plomo).

Pestañadoras: Nominadas también bordeadoras. Plegaban ligeramente los extremos del cuerpo, configurando las pestañas necesarias para después recibir las tapas y facilitar la operación de cierre. Existían dos tipos:

– Por rulina (ó carrete). Es el tipo más antiguo. Realizaba las pestañas por plegado de los extremos por la acción de una rulina exterior que actuaba sobre una pista

– De tampón. Trabajaban formando las pestañas por percusión de una pareja de tampones simétricos en los extremos de los cuerpos.

Pestañadora por tampón

Cerradoras: Unen la tapa al cuerpo, utilizando para ello una pareja de rodillos, que disponen cada uno de ellos de una garganta distinta, el primer rodillo realiza la operación de plegar el extremo de la tapa sobre la pestaña del cuerpo y el segundo aplasta ese plegado, actúan de manera sucesiva mientras el envase gira. Este principio se ha mantenido inalterable hasta nuestros idas, aunque lógicamente dichos equipos han recibido multitud de mejoras.

Cerradora automática

La línea se completaba con un conjunto de elevadores, caídas por gravedad y transportadores de unión entre maquinas, como ya se ha indicado mas arriba y por un sistema de embalaje, mediante el cual los envases eran introducidos en cajas de cartón ó en bolsas de papel para su posterior transporte a la planta de llenado. A lo largo de toda la línea, el cuerpo se mantenía con su eje en posición horizontal, excepto en algunos modelos de cerradoras en las que era necesario posicionarlo verticalmente.

Entre los numerosos fabricantes de líneas completas según estas características, merecen ser destacados dos empresas italianas, que se convirtieron en la segunda mitad del siglo XX en proveedores habituales de las pequeñas y medianas empresas europeas, que casi siempre no disponían de fabricación propia de maquinaria. :

Cevolani, creada en 1900 en Bolonia, se especializó en este sector, diseñando instalaciones de buena calidad. Con ciertos altibajos, mantuvo su actividad durante todo el siglo. En 1999 se unió al Grupo Pelliconi – productor de tapas corona y cierres de plástico – y volvió a remontar, presentando una gama bastante completa de equipos.

En Nápoles existían unos talleres especializados dedicados a esta labor. Después de la segunda Guerra Mundial el IRI (Instituto para la Reconstrucción Industrial en Italia) los estructuró creando F.M.I., dedicándose de lleno al diseño y construcción de maquinaria. Mas tarde, en 1965 se fusionó con un fabricante de prensas – Mecfond – creando la empresa estatal FMI Mecfond, que después – en 1980 – pasaría al grupo siderúrgico Findiser (Italsider). Fué la competidora de Cevolani, con un catalogo muy completo de equipos.

Hubo otras variantes de líneas, que incorporaban diferente forma de soldar los extremos de los cuerpos, para formar la costura lateral. En vez de hacer la unión por medio de dos ganchos, se superponía ó solapaba un extremo sobre otro de manera plana y se introducía una cinta de aleación de estañó-plomo entre ambos, aplicándose calor a continuación para su fusión. Este tipo de líneas trabajaba a menor velocidad que las otras y se desarrollaron principalmente en Europa. Recibieron el nombre genérico de líneas de solapado.

La decoración de las hojas que inicialmente se secaba en estufa estáticas, en 1914 da un gran avance con la incorporación de hornos continuos. También el barnizado interior, da un salto cualitativo hacia el año 1920 con la aparición de los barnices a base de oxido de zinc.

Las velocidades de producción fueron aumentando. Considerando siempre como referencia la fabricación del envase de medio kilogramo como él más usual, inicialmente – cuando la producción era manual – rondaba las 20 unidades/minuto. Al final del periodo de tiempo a que nos estamos refiriendo, se alcanzaron los 250 envases/minuto.

Europa seguía creando su propio estilo de botes. Un ejemplo muy interesante de ello, fue el desarrollo en Francia durante este periodo de los envases tipo “decollage”. La diferencia de los mismos estribaba no tanto en la forma, que podía ser redonda, rectangular ú oval (aunque predominó la no redonda) sino en la manera de abrirse. Uno de los extremos, (la tapa) en vez de estar unida al cuerpo por un cierre como el descrito más arriba, estaba soldada al mismo. Para ello se formaba en el borde de la tapa y en el extremo del cuerpo, una pareja de superficies planas y paralelas. En la superficie exterior de la del cuerpo se aplicaba la aleación de soldadura y una vez unidas se refundía el conjunto. La línea de fabricación era muy diferente a las clásicas.

Latas a decollage

Los envases a “decollage” fueron los primeros que no necesitaron un abridor clasico para su apertura, si bien tenían que ir provistos de una pequeña llave hecha de alambre para separar la tapa. Fué un inicial conato de fácil apertura y gozó de gran aceptación en Francia, España, Portugal y Norte de África. Tuvieron una larga vida, ya que continuaron usándose en el mercado del pescado en conserva hasta bien avanzados los años “setenta” del siglo XX. Su desaparición estuvo ligada a la prohibición del empleo de la aleación estaño-plomo como soldadura por motivos sanitarios.

Dadas las múltiples ventajas que ofrecían los envases metálicos, rápidamente surgieron aplicaciones distintas a las del llenado de alimentos sólidos o pastosos. Así un mercado amplísimo se desarrolló entre los alimentos líquidos (aceites y similares), pinturas, barnices, grasas y otros productos industriales.

Algunas características de estos envases eran distintas a los sanitarios, como por ejemplo la necesidad de incorporar un gollete vertedor o un asa para ayuda de transporte en los de mayor tamaño. Por tanto, aparecieron unas líneas especializadas, que recibieron el nombre de “líneas generales” para diferenciarlas de las de envases sanitarios. En el sur de Europa, sobre todo en España, los envases rectangulares tienen, desde entonces, mucha aplicación para contener aceite de oliva, con una gama de medidas y capacidades muy particular de este mercado.

El noruego Eric Rotheim de Oslo, desarrolla en 1922 una novedosa aplicación del envase metálico: los aerosoles. Aun se tardó un cierto tiempo en popularizar esta idea, pero ya durante la Segunda Guerra Mundial fue un medio muy aplicado por el ejercito americano.

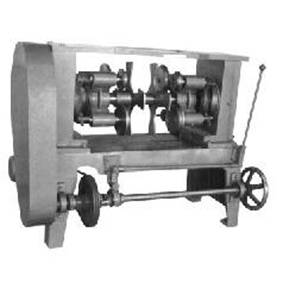

Prensa multipunzón para pequeñas embuticiones

Otra variante de envases surgidos en este periodo fueron los obtenidos por embutición. El fondo y el cuerpo de los mismos se obtenían en una sola pieza en una prensa especial de mayor recorrido y doble efecto. Aunque al principio las cadencias eran lentas, en un futuro habrían de tener un gran auge.

Hacia 1930, la industria estaba lo suficientemente desarrollada para intentar un nuevo paso, que con el tiempo seria muy importante: el envasado de bebidas. Esto suponía no solo dominar perfectamente la fabricación del envase, sino también disponer de una gama de barnices interiores adecuados, que fueran capaces de proteger el metal de la acción del producto. La primera lata de bebidas trató de imitar la forma de la botella, partiendo de un cuerpo cilíndrico, un fondo cóncavo y una tapa cónica. La misma remataba en forma de gollete, que se cerraba con un tapón corona idéntico al usado para botellas.

Primitiva lata de bebidas

También en el año 1930, la empresa francesa JJ Carnaud, instala una fábrica en Marruecos. Es la primera en el continente africano La montó en Casablanca y aunque se dedicó preferente a pescado, también hacia latas para otros productos alimenticios, como vegetales. Mas tarde se asentará también en otros países de la orbita francesa, como Túnez, Argelia, Líbano, Senegal, Costa de Marfil…

El poderoso grupo cerealista argentino Burge y Born, a principios de este siglo, siguiendo una política de diversificación de la mano de Alfredo Hirsh crea una metalgrafica –Centenera- como soporte de sus negocios en fruta envasada. Esta empresa tendrá larga vida, asociándose con multinacionales del sector americano. También en Argentina y en 1930 Jacobo Liubitch crea Formametal, dedicada en un principio a tapón corona pero que después se especializará en aerosoles, formando parte del grupo internacional Ball en la actualidad. Otro empresario brillante –el polaco Efraín Szuchet – funda en 1949 otra pequeña empresa centrada también en tapón corona y que luego ampliará con modernas instalaciones para envases litografiados. Son las raíces de esta industria en Argentina, que luego se desplegarían en un frondoso árbol en la segunda mitad del siglo.

En otros países suramericanos, también empiezan en esta etapa la historia del envase. Es el caso de Venezuela, donde en 1930 comienza su actividad Domínguez & Cia. Iniciada en latas de conserva, extendiéndose mas tarde a envases industriales y después a bebidas, usando como materia prima hojalata y aluminio. Hoy completa su actividad con plásticos. Otra empresa importante – aunque fundada posteriormente (1952) – es Envases Venezolanos, que gozó de la asistencia nada menos que de American Can. Trabaja una gama de productos similar a la anterior, entrando en este caso en el ramo del vidrio.

7.- APLICACIONES PARA UNA NUEVA ÉPOCA

Las tropas alemanas franqueaban la frontera de Polonia el 1. º de Septiembre de 1939 El ataque se desarrolló simultáneamente por las fronteras Norte y Sur del país, de nada sirvió la oposición de unas treinta divisiones disponibles, el día 9 de ese mes los ejércitos germanos estaban a las puertas de Varsovia. La terrible Segunda Gran Guerra había comenzado. Durante la misma, desde 1939 a 1945 se decidió la hegemonía continental europea entre la URSS y el III Reich, y la marítima en el océano Pacifico entre el Japón y los Estados Unidos. Volver a resurgir de este caos costó al mundo al menos una decena de años. Un nuevo orden mundial quedó definido con el poder repartido entre dos bloques, encabezados por América del Norte y la Unión Soviética. La guerra fue un poderoso estimulo para buscar soluciones a dificultades y problemas que tenia planteada la humanidad. Este lapso de tiempo que va desde el año 1939 hasta aproximadamente el final de los “cincuenta” ó principios de los “sesenta” (en función de la zona geográfica) será prodigo en avances en el sector metalgráfico.

En América se consolida una nueva aplicación del envase de hojalata. Se trata de una lata para bebidas. Ya había tenido algún conato de uso en la década anterior. No obstante, es ahora en 1940, cuando emerge con fuerza propiciada por los nuevos hábitos de consumo. En este año se realizan los primeros envasados de bebidas carbonatadas. Se parte de un tamaño ya en el mercado para la conserva, en un diámetro de 65 mm. (211) y con un contenido de 1/3 de litro, pero las exigencias del envase son mucho mayores. En verdad es una variante del envase empleado para aerosoles pero con la particularidad de que no ha de haber en él, el más mínimo metal expuesto al contacto con la bebida pues produciría riesgo de perforación y alteración del producto. Además, siempre esta sometido a presión interna, lo que requiere diseños especiales de las tapas. Pronto la cerveza y sobre todo las bebidas de “cola” lo usaran de forma masiva.

Las operaciones militares en el océano Pacifico se desarrollaron en ambientes insalubres en islas con gran vegetación y clima tropical. Las infecciones por mosquitos e insectos fueron frecuentes entre los militares y la Armada americana patrocinó el uso de unos envases que facilitaron la luchar contra los mismos. Eran capaces de pulverizar su contenido utilizando un gas como propelente y una válvula dosificadora. Se había iniciado así el uso los aerosoles ó esprays. El invento no era nuevo pues fue el noruego Eric Rotheim en 1922 el descubridor- como antes se indicó -, pero es ahora al desarrollarse su fabricación en metal cuando se populariza su empleo Los productos del hogar, perfumería, cosmética… encontrarían en esta solución el envase ideal. La nueva lata tenia ambos extremos en forma de casquete esférico, adecuados para soportar fuertes presiones internas. La costura lateral también cambió su disposición, alternando zonas solapadas con otras engatilladas de unos 12 mm. de longitud cada una. Así se mejoraba su resistencia a la presión interior.

Un mercado importante de la hojalata desde épocas anteriores fue la fabricación del tapón corona (las típicas “chapas” para botellas de cristal). En ese periodo se introdujeron en el mercado otros tipos de tapas hechos con este material abarcando una gama muy amplia de diámetros. Estaban dotadas de 4 ó más uñas que permitían su fijación sobre los hilos de rosca de la boca de unos frascos de vidrio especiales. Se trataba de las tapas “twist off” que pronto se hicieron populares en mermeladas, salsas, etc.

Los envases para usos industriales ó domésticos no alimenticios (envases de “líneas generales”) también mejoraron con la aparición de nuevas materias primas como los cementos termoplásticos para el sellado de la costura lateral (lo cual permitía la decoración completa del cuerpo) ó nuevos diseños como el triple cierre.

Estos progresos fueron posibles gracias también a desarrollos en otros campos relacionados con la esta industria como fueron:

– Barnices sanitarios para aplicaciones interiores de tapas y cuerpos adecuados para soportar las duras condiciones mecánicas en la fabricación y químicas una vez llenados los envases. Fueron fundamentales para las latas de bebidas.

– Accesorios y complementos: Válvulas para los envases tipo aerosol, asas y soportes para envases industriales, etc.

– Compuestos y juntas sanitarias para fondos y nuevas tapas “twist off”

– Mejoras en el acero base de la hojalata, consiguiendo calidades y durezas adecuadas a los nuevos usos. “Doble reducida” para las tapas de las latas de bebidas, temple bajo para el “triple cierre”, etc.

Los equipos de fabricación aportaron mejoras evidentes como:

– Nueva generación de maquinas para la impresión de hojalata en sobre rotativas, que sustituyeron a las primitivas planas.

– Cizallas automáticas de corte para las líneas de ensamblado, que juntaban en una sola maquina la alimentación de la hoja y los dos cortes.

– Cizallas de corte de guillotina en “zigzag” de las tiras para la fabricación de tapas para ahorrar superficie de hojalata.

– Aumento de velocidad en prensas de tapas y mejora de seguridades.

– En Francia – Carnaud – y al principio de este periodo, aparece por primera vez una nueva maquina, que colocada después de la soldadora y alimentada con cuerpos de gran longitud, los trocea en dos o tres partes, permitiendo a partir de ella duplicar o triplicar la velocidad de producción. Tiene aplicación para envase de baja altura y supone un aumento muy importante de la velocidad de la línea de fabricación. Este equipo encontró rápidamente replicas en otros fabricantes y se extendió su uso bajo el nombre de “partidora de cuerpos”.

Separadora o partidora de cuerpos Carnaud

Fue un periodo positivo para el sector marcado por la apertura a nuevos mercados que se tradujo en un incremento muy grande del volumen de negocio. Quizás esta industria vivió por esos años su época dorada con una expansión espectacular. Las empresas más fuertes crecieron y se extendieron fuera de sus piases originales y se crearon otras nuevas. Su enumeración seria prolija pero reseñaremos por ejemplo: “Toyo Sikan” en el Japón, los grupos Continental y Americen Can en América del Norte, Centenera, Domínguez. Zapata en Iberoamérica, Metal Box, Carnaud, Schmalbach-Lubeca, T&D, PLM en Europa y tantas otras.

En 1948, Ferembal inaugura nuevas instalaciones de excelente calidad en Nancy (Francia). Esta empresa, que inicia sus actividades en 1931, acelera por esa época su crecimiento, llegando a contar con múltiples fabricas en Bretaña, Lorena, Picardia, Sudoeste…. Su historia esta tejida de sucesivas etapas de fusiones, alianzas, ventas parciales… hasta desembocar, a final de siglo, en su venta al Grupo Impress (Países Bajos). Siempre ha tenido un puesto de primera fila en la industria del envase de conserva en Francia.

Cebal, Pechiney, Frampac…y otras, que configuran el panorama del sector metalgrafico en Francia, evolucionan también en este periodo. Seria obligado hablar algo más de ellas, pero no lo hacemos en atención a la brevedad de esta historia.

El año 1952 un antiguo fabricante de utensilios en hojalata – Robert Bindschedler – que inició su actividad en 1911 en Massilly – al sur de la Bourgogne-, transforma su industria, dedicándose a la manipulación, impresión y venta de hojalata. Después desarrolla un nuevo grupo industrial, bajo el nombre de” Massilly”. Centra su actividad, -además de en envases de conserva- en aerosoles y cápsulas. Busca tecnología para la fabricación de estas últimas, aliándose con la firma americana Anchor – Hocking en el año 1962. Es una sociedad con vocación internacional y pronto crea centros de producción en varios países europeos. España en los años “setenta”, Inglaterra, Italia y Suiza en los “ochenta”. Así hasta en 9 países europeos y dos africanos – Sudáfrica y Ghana-. Se establece en Norte América – Ontario, Canadá – en 1996 y desde allí ofrece su actividad en el competitivo mercado americano.

En Chile y en los “50”, Envases Orlandini, en esta década alcanza un importante desarrollo en la fabricación de envases tipo “general lines”. Fundada treinta años antes por un empresario agricultor, que necesitó latas para envasar sus aceites de oliva, ahora completa su gama de productos. Otras industrias empiezan en este país su andadura por esta época. Cheem Chilena, Inesa, Envases Cerrillos… En la conserva de frutas, Pentzke que remonta su fundación a primeros de siglo, se fabrica sus propios envases.

En 1957 empiezan a fabricarse envases utilizando como materia prima aluminio. Hasta entonces, la hojalata había reinado en el sector de manera solitaria. A partir de ese momento, tendrá que compartir el mercado con este metal. En Norte América – donde se inició su uso – y Europa del Norte pronto tomo una buena parte del negocio, permaneciendo el resto mal fiel a la hojalata. Desde entonces, los consumos de ambas materias primas han seguido los vaivenes que marcaban sus precios.