– यहां क्लिक करके आप इस कार्य के पहले भाग तक पहुंच सकते हैं

– यहां क्लिक करके आप इस कार्य के दूसरे भाग तक पहुंच सकते हैं

तीसरी किस्त समापन सिद्धांत

6º.- क्लोजर की स्वीकार्यता (महत्वपूर्ण पैरामीटर)

डबल सीम की अखंडता अत्यंत महत्वपूर्ण है , और स्वीकार्यता के न्यूनतम स्तर अनिवार्य रूप से अनियमित और बेलनाकार दोनों डिब्बे के लिए समान हैं।

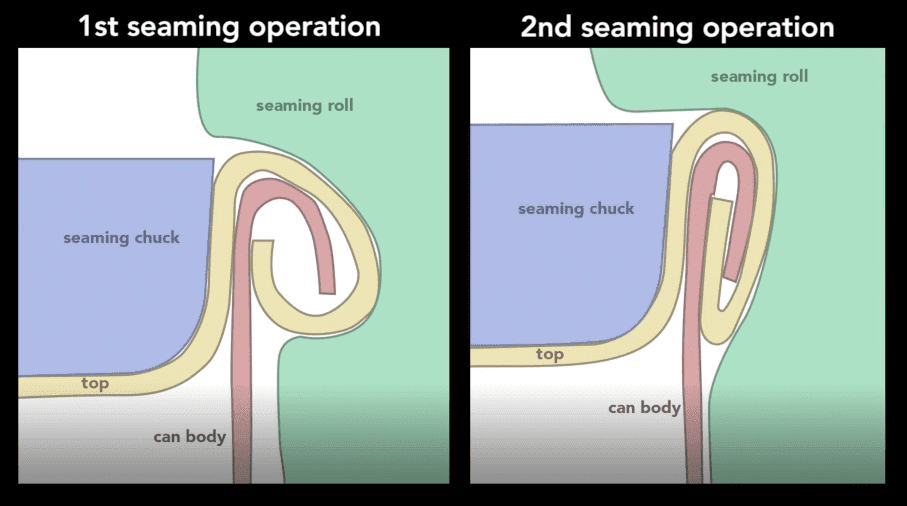

पहले जो कहा गया था उस पर ध्यान केंद्रित करते हुए, क्लोजर के निर्माण के दो पहलू हैं, जो एक हेमेटिक सील का उत्पादन करते हैं। प्राथमिक सीलिंग क्षेत्र वह है जो परिसर के भीतर एम्बेडेड बॉडी हुक के किनारे से उत्पन्न होता है, जो निचले हुक के अंदर स्थित होता है। द्वितीयक सील जुड़ने वाले सीम के अंदर शरीर और निचले हुक के बीच धातु ओवरलैप का क्षेत्र है।

महत्वपूर्ण सीम स्वीकार्यता पैरामीटर हैं:

पहला- क्लोजर को कसना (दूसरे ऑपरेशन का दबाव):

दूसरे ऑपरेशन के दबाव का सीम पर जो प्रभाव पड़ता है उसे सीम टाइटनिंग भी कहा जाता है। यह सुनिश्चित करने के लिए क्लोजर पर्याप्त रूप से कड़ा होना चाहिए कि रबर, जो शुरू में निचले पंख में निहित था, और जो क्लोजर के दौरान क्लोजर में खाली जगहों को भरता है, हुक के बीच संपीड़ित होता है, जिससे बॉडी हुक उसमें लगा रहता है।

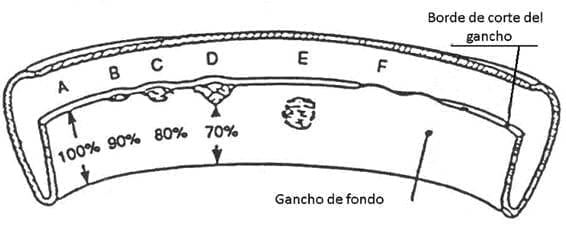

समापन ऑपरेशन की प्रकृति के कारण, पहले ऑपरेशन के दौरान निचले हुक के अंदर झुर्रियों का बनना अपरिहार्य है, जो दूसरे ऑपरेशन में लगभग पूरी तरह से गायब हो जाता है। जो बचे हैं उन्हें नग्न आंखों से देखा जा सकता है और बंद होने के कसने की डिग्री का संकेत दिया जा सकता है। स्पष्ट झुर्रियों की उपस्थिति मामूली रिसाव का कारण बन सकती है, हालांकि यदि वे मामूली हैं तो वे व्यावहारिक रूप से बंद होने की सीलन को प्रभावित नहीं करते हैं। इस प्रकार, क्लोजर की जकड़न पर एक मोटा निर्णय उन अवशिष्ट झुर्रियों को देखकर किया जा सकता है जो दूसरे ऑपरेशन के परिणामस्वरूप होती हैं या हो सकती हैं। चित्र 42 देखें.

चित्र संख्या 42: निचले हुक की ऊंचाई के% में झुर्रियों का मूल्यांकन

निचले हुक की लंबाई जो झुर्रियों से मुक्त है, क्लोजर की जकड़न का सूचक है। जकड़न की यह डिग्री (या बंद होने की जकड़न) को झुर्री-मुक्त तल के हुक की लंबाई के रूप में दर्शाया जाता है, जिसे उक्त हुक की कुल लंबाई के प्रतिशत के रूप में व्यक्त किया जाता है। इस सूचक को मापा नहीं जा सकता है, इसका आकलन दृष्टिगत रूप से किया जाना चाहिए, और चूंकि यह एक व्यक्तिपरक मूल्यांकन है, इसलिए इसका सही मूल्यांकन करने के लिए एक निश्चित मात्रा में अनुभव की आवश्यकता होती है।

जब हुक पर कोई झुर्रियाँ नहीं होती हैं, तो जकड़न 100% होती है और जब झुर्रियाँ हुक की पूरी ऊंचाई पर होती हैं, तो यह 0% होती है। जकड़न की यह डिग्री क्लोजर की गुणवत्ता का एक महत्वपूर्ण पैरामीटर है। इसका न्यूनतम मूल्य 75% होना चाहिए, हमेशा निचले हुक पर सबसे खराब बिंदु का जिक्र करते हुए, पार्श्व वेल्ड संयुक्त क्षेत्र के दोनों किनारों पर विशेष ध्यान देना चाहिए। गैर-गोल कंटेनरों के लिए, जकड़न की डिग्री का न्यूनतम मूल्य 60% है स्वीकार्य के रूप में स्वीकार किया गया। झुर्रियाँ लहरों के रूप में चिकनी होनी चाहिए।

कंटेनर का व्यास जितना बड़ा होगा झुर्रियों का अनुपात उतना ही कम होगा। यह आयताकार कंटेनरों में स्पष्ट रूप से प्रकट होता है, जहां सीधे किनारों पर कोई झुर्रियां नहीं होती हैं, लेकिन उनकी उपस्थिति छोटे त्रिज्या वाले कोने के वक्रों में बहुत स्पष्ट होती है। एक ही प्रारूप के भीतर, झुर्रियों की अधिक या कम तीव्रता दूसरे ऑपरेशन रोलर के दबाव पर निर्भर करती है। छोटी झुर्रियाँ रबर गैसकेट से भर जाती हैं, यह इसके मुख्य अनुप्रयोगों में से एक है।

अपरिहार्य लागत में कटौती की अनिवार्यता के लिए नीचे की मोटाई कम करने की स्पष्ट प्रवृत्ति है, शिकन-मुक्तता प्राप्त करने की क्षमता अधिक कठिन हो जाती है, और इसलिए सीम की जकड़न मूल्यांकन को सही ढंग से निर्धारित करने का कार्य जटिल हो जाता है। हम इस पहलू पर बाद में लौटेंगे।

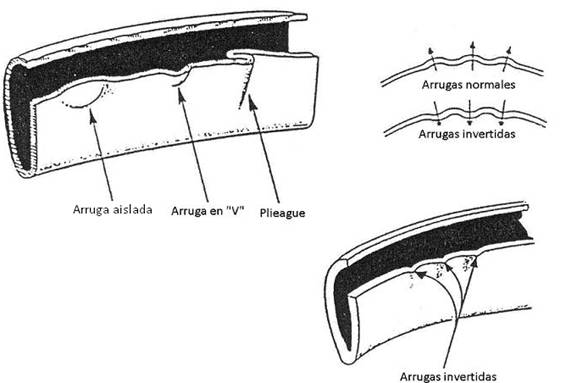

निचले हुक पर अन्य प्रकार की तरंगें या विकृतियाँ हैं, जिन्हें सघनता की डिग्री से संबंधित लोगों के साथ भ्रमित नहीं किया जाना चाहिए। उनमें से कुछ को चित्र 43 और 44 में दर्शाया गया है।

इस प्रकार , ड्राइंग नंबर 43 में , अक्षर ए, बी, सी और डी एक स्वीकार्य डिग्री तक बंद होने की विशिष्ट उतार-चढ़ाव दिखाते हैं। ई उभार उस बिंदु पर रबर के अत्यधिक संचय के कारण होता है, जो वांछनीय नहीं है। प्वाइंट एफ दूसरे ऑपरेशन में अत्यधिक दबाव के कारण निचले हुक के काटने वाले किनारे पर एक छोटी सी रिज प्रस्तुत करता है, जो सीम को टुकड़े टुकड़े करने का कारण बन सकता है, जो एक खतरनाक दोष है।

चित्र संख्या 43: निचले हुक पर विभिन्न प्रकार की झुर्रियाँ

इनके अलावा, अन्य प्रकार की झुर्रियाँ भी हैं जो अवांछनीय हैं और उनसे बचा जाना चाहिए, क्योंकि वे एक विसंगति का लक्षण हैं, जैसे कि चित्र संख्या 44 में दर्शाया गया है।

चित्र संख्या 44: अवांछनीय सिलवटें और झुर्रियाँ

बड़ी पृथक झुर्रियाँ: दर्शाती है कि सामग्री समान रूप से एकत्र नहीं की गई है।

“वी” में झुर्रियाँ: एक तरंग उलटा प्रस्तुत करता है। सामान्य झुर्रियाँ थोड़ी अवतल होती हैं, जबकि उलटी “V” झुर्रियाँ उत्तल होती हैं और इसलिए नीचे के हुक की सतह पर उभरी हुई होती हैं।

मोड़: यह निचले हुक के चेहरे पर एक कदम का प्रतिनिधित्व करता है, जिसमें सूक्ष्म रिसाव का खतरा होता है।

मुक्त स्थान:

निचले हुक के उतार-चढ़ाव या झुर्रियों का मूल्यांकन करके क्लोजर की जकड़न की जांच करने के अलावा, इसे करने का एक और तरीका है, जिसमें क्लोजर की मोटाई को मापना और धातु की पांच मोटाई के योग के साथ इसकी तुलना करना शामिल है। समापन में शामिल है… इससे हमें खाली जगह का अंदाज़ा मिलेगा, जो सामान्य परिस्थितियों में रबर से भरी होनी चाहिए, लेकिन बहुत बड़ी होने पर खाली हो सकती है।

मुक्त स्थान = ई – (2 जीसी + 3 जीएफ)

E होने के नाते सीम की वास्तविक मोटाई, Gf नीचे की धातु की मोटाई और Gc बॉडी धातु की मोटाई है।

“कॉम्पैक्टनेस” एक सूचकांक है, जिसका उपयोग क्लोजर बनाने वाली टिनप्लेट परतों के संपर्क की डिग्री को व्यक्त करने के लिए भी किया जाता है। इसलिए इसका मुक्त स्थान से गहरा संबंध है। इसे इस प्रकार व्यक्त किया जाता है:

सघनता = सी = (2 जीसी + 3 जीएफ) x 100

मुक्त स्थान को व्यक्त करने का दूसरा तरीका होगा:

मुक्त स्थान = (100 – सी) x ई

एक टाइट क्लोजर में कम निकासी और उच्च कॉम्पैक्टनेस होगी। इसके आधार पर, समापन को इसमें वर्गीकृत किया जा सकता है:

– बहुत अच्छा………………………। सी।> 85%

– कुंआ ……………………………। 75% < सी। < 85%

– खतरनाक…………………………। सी।< 75%

कॉम्पैक्टनेस का यह माप केवल गोल कंटेनरों के लिए मान्य है, न कि कार्बोनेटेड पेय या बियर में उपयोग किए जाने वाले प्रकार के लिए, जहां आंतरिक दबाव अधिक होता है और कॉम्पैक्टनेस के उच्च मूल्यों की आवश्यकता होती है। आयताकार और अंडाकार कंटेनरों के मामले में, जिनमें यौगिक का वजन कुछ अधिक होता है, न्यूनतम कॉम्पैक्टनेस मान 60% तक की अनुमति दी जा सकती है।

एक अन्य वैध मानदंड जिसका उपयोग किया जा सकता है वह यह है कि गोल और अनियमित कंटेनरों के बंद होने पर इस खाली स्थान के मूल्य की सीमा 0.19 मिमी (0.0075”) है।

इसलिए, इस अवधारणा को व्यक्त करने का दूसरा तरीका है:

वास्तविक सीम मोटाई< (2 जीसी + 3 जीएफ) + 0.19

2º.- शरीर हुक का प्रवेश

क्लोजर की आंतरिक लंबाई के संबंध में बॉडी हुक की लंबाई यह सुनिश्चित करने के लिए पर्याप्त होनी चाहिए कि यह क्लोजर रबर में अच्छी तरह से धँसा हुआ है। यह गारंटी देता है कि पहली सील अच्छी तरह से सुरक्षित है। यह मान बॉडी हुक के प्रवेश के प्रतिशत से दर्शाया जाता है, और उक्त हुक की आंतरिक लंबाई और क्लोजर की आंतरिक लंबाई के बीच संबंध को मापता है, जिसे प्रतिशत के रूप में व्यक्त किया जाता है। ( चित्र क्रमांक 45 देखें )

चित्र संख्या 45: सीम के महत्वपूर्ण पैरामीटर

इसे निर्धारित करने के दो तरीके हैं:

1ª.- एक “स्क्रेप्ड” सीम से शुरू करना और हुक या माइक्रोमीटर के माध्यम से हुक को मापना।

इस मामले में, चूंकि हम बॉडी हुक और क्लोजर की आंतरिक लंबाई को माप नहीं सकते हैं, इसलिए हमें निम्नलिखित सूत्र लागू करना होगा:

% बॉडी हुक पेनेट्रेशन = (एलजीसी – 1.1 जीसी) x 100

एलसी – 1.1 (2जीएफ + जीसी)

कहाँ:

– एलजीसी = शरीर की हुक लंबाई

– एलजीएफ = नीचे हुक की लंबाई

– जीसी = शरीर की धातु की मोटाई

– जीएफ = धातु तल की मोटाई

– एलसी = सीम की लंबाई

अनुभव से पता चला है कि एक भली भांति बंद सील सुनिश्चित करने के लिए, डिब्बाबंद खाद्य कंटेनरों के लिए न्यूनतम 70% और बीयर और कार्बोनेटेड पेय कंटेनरों के लिए 80% की आवश्यकता होती है।

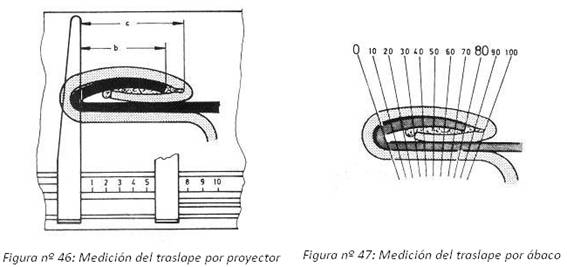

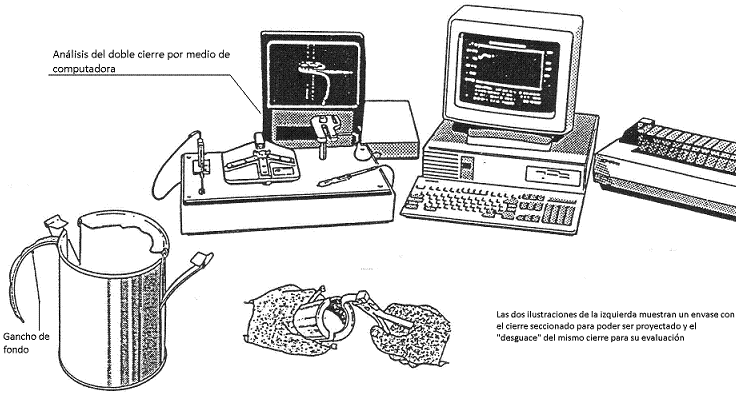

2.- एक खंडित समापन से शुरू करना। इस मामले में, बॉडी हुक की पैठ को सीधे क्लोजर प्रोजेक्टर में मापा जा सकता है, मोबाइल रूलर के माध्यम से माप सी और बी निर्धारित किया जा सकता है, जैसा कि चित्र 46 में दिखाया गया है।

बॉडी हुक की पैठ सूत्र द्वारा निर्धारित की जाएगी

% बॉडी हुक पेनेट्रेशन = ए = बी x 100

इसे एबेकस का उपयोग करके सीधे प्रोजेक्टर स्क्रीन पर भी मापा जा सकता है, जैसा कि चित्र 47 में दिखाया गया है। ऐसा करने के लिए, जितना संभव हो सके चलने योग्य शासकों को खोलें, और एबेकस को रखें ताकि यह स्क्रीन पर दिखाई दे, इसे इस तरह रखें कि इसकी संदर्भ रेखाएं बॉडी हुक के समानांतर दिखाई दें। चार्ट की स्थिति को समायोजित करें ताकि शून्य बॉडी हुक की त्रिज्या के अंदर स्थित हो। प्रतिशत में प्रवेश रीडिंग उस रेखा द्वारा चिह्नित मूल्य होगी जो बॉडी हुक के अंत से मेल खाती है।

3º.- ओवरलैप (या ओवरलैप)

यह सुनिश्चित करने के लिए कि क्लोजर कंपाउंड सही क्लोजर मोटाई के साथ उनके बीच संपीड़न में है, बॉडी और नीचे के हुक पर्याप्त रूप से ओवरलैप होने चाहिए। चित्र 45 देखें

हुक का ओवरलैप जितना संभव हो उतना बड़ा होना चाहिए, झुर्रियों की अनुपस्थिति के संबंध में स्वीकार्य सीमा के भीतर। ओवरलैप उपयोग किए गए क्लोजर के प्रकार के विनिर्देश के अनुसार भिन्न होता है, लेकिन प्रत्येक मामले में एक न्यूनतम मानक निर्धारित किया जाता है जिसे हासिल किया जाना चाहिए।

इसे सीधे क्लोजर प्रोजेक्टर में या सूत्र द्वारा मापा जा सकता है

ओवरलैप = एलजीसी + एलजीएफ + 1.1 जीएफ – एलसी

यदि सूत्र लागू किया जाता है, तो गणना की गई ओवरलैप प्रोजेक्टर पर कट के प्रत्यक्ष माप द्वारा प्राप्त की तुलना में कम सटीक होगी, लेकिन इसे सीम का मूल्यांकन करने के लिए पर्याप्त सटीक माना जा सकता है।

पारंपरिक क्लोजर के लिए स्वीकार्य ओवरलैप का न्यूनतम आयाम, चाहे कटिंग सेक्शन द्वारा बनाया गया हो या गणना द्वारा, पारंपरिक क्लोजर में दो-टुकड़ा और तीन-टुकड़ा कंटेनर दोनों के लिए 1.1 मिमी पर मूल्यांकन किया जा सकता है, हालांकि यह मान क्लोजर के प्रकार पर निर्भर करता है इस्तेमाल किया..

4º.- दृष्टि दोषों का अभाव

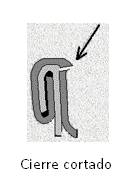

अंत में, एक अच्छा सीम दृश्य दोषों से मुक्त होना चाहिए, यानी यह वांछनीय नहीं है कि इसमें कोई स्थानीय विकृति हो। संभावित दोषों की पूरी सूची बनाना कठिन है, लेकिन अन्य दोषों के बीच निम्नलिखित का उल्लेख किया जा सकता है:

– अत्यधिक झुकाव

– क्लोजर कट.

– टैब का टूटना.

– ग़लत समापन.

– स्केटिंग.

– ट्रे की दीवार पर निशान.

– कोटिंग को नुकसान.

– बैक पैनल पर मैकेनिकल कोडिंग से वार्निश क्षतिग्रस्त हो गया

– वगैरह।

ऐसे दोष जल्दी ही स्पष्ट हो जाते हैं और डबल सीम की अखंडता को ख़राब करने की संभावना होती है। इनमें से कुछ दोषों के बारे में हम पहले ही चर्चा कर चुके हैं।

सारांश के रूप में, महत्वपूर्ण सीम स्वीकार्यता मापदंडों पर अधिमान्य ध्यान देने की आवश्यकता है। टिनप्लेट बॉडी और बॉटम्स के लिए इन मापदंडों के आयामों का एक विशिष्ट उदाहरण हैं: 1.1 मिमी प्रभावी ओवरलैप, न्यूनतम 70% बॉडी हुक प्रवेश और न्यूनतम 75% कॉम्पैक्टनेस डिग्री। हालाँकि, एक सामग्री के रूप में एल्यूमीनियम के साथ, कॉम्पैक्टनेस की डिग्री कम से कम 90% होगी।

प्रत्येक 15 मिनट में एक बार, प्रत्येक सीमिंग स्टेशन से डिब्बे का विश्लेषण करते हुए, सीम की बाहरी दृश्य जांच नियमित रूप से की जानी चाहिए। समग्र सीम गुणवत्ता के लिए डिब्बे का आकलन करने के लिए, प्रत्येक सीमिंग स्टेशन पर सीम को पूरी तरह से “स्क्रैप” किया जाना चाहिए और इसके आयाम दर्ज किए जाने चाहिए। सिद्धांत रूप में मूल्यांकन की आवृत्ति हर घंटे होगी, हालाँकि, संयंत्र में कर्मियों की संख्या जाँच की इस आवृत्ति को सीमित कर सकती है।

प्रक्रिया का सांख्यिकीय नियंत्रण विश्वास की एक स्थिर डिग्री प्रदान करता है कि परिणामी रुझानों के विश्लेषण के आधार पर डबल सील को नियंत्रण में रखा जाता है। यह मानते हुए कि घटकों का निर्माता शरीर और नीचे के विनिर्देशों को पूरा करता है, यह संभावना नहीं है कि सीम की स्वीकार्यता तेजी से घट जाएगी। कुछ दिनों की अवधि में प्रवृत्ति का निरीक्षण करना अधिक आम है, क्योंकि टूलींग या सीमर के समायोजन जैसे पहलुओं का सीम की गुणवत्ता पर बहुत प्रभाव पड़ता है। सामान्य बात यह है कि प्रवृत्ति विश्लेषण स्वीकार्यता के महत्वपूर्ण मापदंडों को पार करने से पहले, उत्तरोत्तर सीम के आयामों में विफलताओं को दर्शाता है।

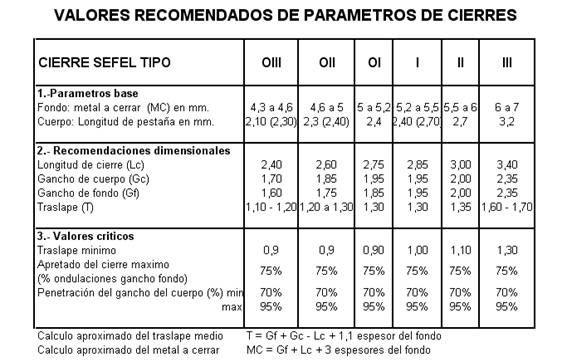

7º.- सीम के पैरामीटर्स के अनुशंसित मान

पहले हमने सामान्य शब्दों में महत्वपूर्ण मूल्यों के कुछ सांकेतिक डेटा दिए हैं, हालांकि वे सभी कंटेनरों के लिए मान्य नहीं हैं। अपने आकार के आधार पर, ये मूल्य कम या ज्यादा मांग वाले हो सकते हैं। हम पहले ही गैर-गोल कंटेनरों के मामले पर चर्चा कर चुके हैं।

लेकिन जो चीज़ इन मूल्यों की मात्रा को सबसे अधिक प्रभावित करती है वह चुना गया समापन का प्रकार है। यह प्रकार कंटेनर के आयामों और सबसे ऊपर तली और बॉडी में प्रयुक्त धातु की मोटाई और कठोरता पर निर्भर करता है। बाद में, जब हम क्लोजर के विकास पर चर्चा करते हैं, तो हम अधिक विस्तार से अध्ययन करेंगे कि धातु की विशेषताएं आधार मापदंडों (बंद करने और निकला हुआ किनारा करने के लिए धातु की मात्रा) को कैसे प्रभावित करती हैं। इन आयामों के आधार पर, क्लोजर के महत्वपूर्ण मूल्यों को परिभाषित किया गया है।

बुनियादी पैरामीटर:

ए.- बंद की जाने वाली धातु को नीचे के क्षेत्र के रूप में परिभाषित किया गया है जो कंटेनर क्लोजर, यानी इसके पंख में शामिल है। इसका अनुमानित मूल्य निम्नलिखित सारांश तालिका के नीचे दिए गए सूत्र द्वारा निर्धारित किया जाता है।

बी.- अन्य आधार पैरामीटर, या सीम के लिए शुरुआती बिंदु, टैब की लंबाई है, जिसे हम पहले ही सीम शब्दावली में परिभाषित कर चुके हैं।

SEFEL क्लोजर को छह अलग-अलग प्रकारों या आकारों में वर्गीकृत करता है, पहले तीन को हम “मिनी क्लोजर” कह सकते हैं और शेष तीन पारंपरिक क्लोजर के लिए आते हैं। बड़े क्लोजर के लिए सातवां प्रकार है जिसे हम सारांश तालिका में शामिल नहीं करते हैं।

तालिका दर्शाती है:

1º.- SEFEL क्लोजर के प्रकार

2º.- इसके शुरुआती या आधार पैरामीटर

3º.- सीम के मूलभूत मापदंडों की अनुशंसित परिमाण

4º.- सीम के महत्वपूर्ण मापदंडों का मान

5º.- के अनुमानित निर्धारण के लिए अनुभवजन्य सूत्र:

o क्लोजर ओवरलैप

o नीचे को बंद करने के लिए धातु

8º.- क्लोजर के आयामी बदलाव

सीम में छोटे बदलाव अपरिहार्य हैं। ये भिन्नताएँ मुख्यतः निम्नलिखित कारकों के कारण हैं:

ए.- प्रयुक्त धातु की मोटाई कंटेनर के प्रकार और आकार पर निर्भर करती है। सामान्य टिनप्लेट या टीएफएस विनिर्माण सहनशीलता के अलावा, धातु की लचीलापन और तापमान में भिन्नता हो सकती है।

बी.- उपयोग किए गए सीमर का प्रकार, क्योंकि प्रत्येक मशीन की अलग-अलग विशेषताएं होती हैं, जैसे कि मैंड्रेल के चक्करों की संख्या, रोलर व्यास, सीमिंग गति, आदि।

सी.- टिनप्लेट या टीएफएस की सतह की विशेषताएं । विभिन्न प्रकार के वार्निश या लिथोग्राफी की उपस्थिति सीम के निर्माण के दौरान धातु के व्यवहार को प्रभावित करती है।

डी.- तापमान जिस पर समापन किया जाता है।

सीम के आयामों पर इन कारकों के प्रभाव को कम करने के लिए, सीमर के समायोजन और विनियमन के साथ-साथ इसके संचालन में एक सख्त अनुशासन अनिवार्य है।

9º.- रोलर्स के खराब समायोजन के कारण सीम में आंतरिक दोष और उनके कारण

हम निम्नलिखित परिकल्पनाओं से शुरुआत करेंगे:

1º.- हम मानते हैं कि सीमर को आपूर्ति की गई धनराशि और बॉडी – या कंटेनर – दोनों सही हैं।

2º.- मशीन में लगे उपकरण पर्याप्त एवं सही स्थिति में हैं।

इसलिए, समापन ऑपरेशन के दौरान दिखाई देने वाले दोष केवल उपकरण के खराब समायोजन के कारण हो सकते हैं।

यदि बंद किए जाने वाले उपकरण और घटक समस्याएं पेश करते हैं, तो संभावित कारणों की सीमा दृढ़ता से खुल जाएगी। इसलिए, जब कोई खराबी होती है, तो सबसे पहले हमें यह सत्यापित करना होता है कि फंड, कंटेनर और उपकरण सही हैं, और इस प्रकार इन कारकों को दूर करें और विशेष रूप से समायोजन कार्य पर ध्यान केंद्रित करें।

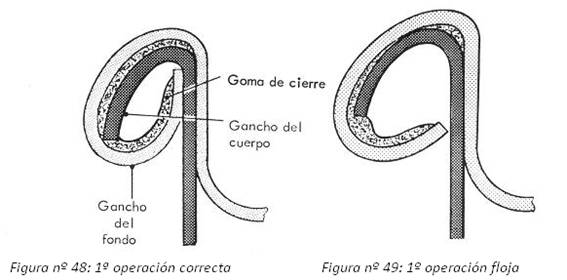

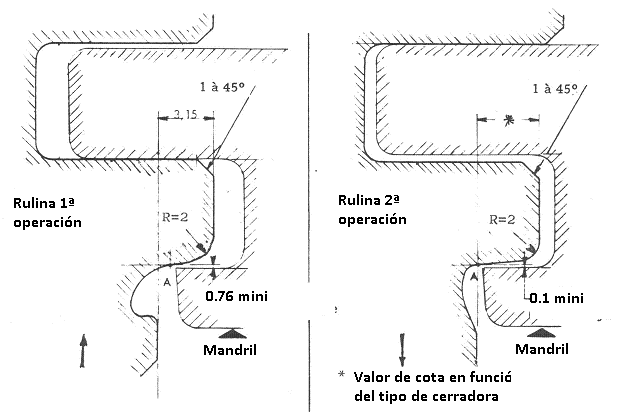

1º.- पहला समापन ऑपरेशन

पहले समापन ऑपरेशन के बाद, उसके अनुभाग का आदर्श स्वरूप चित्र संख्या 48 में प्रस्तुत स्वरूप के अनुरूप है।

उ.- यदि बॉडी और नीचे के हुक अपर्याप्त रूप से बने हैं, यानी, यदि रोलर बहुत ढीला है, जैसा कि चित्र 49 में दिखाया गया है, तो इससे निम्नलिखित दोष हो सकते हैं:

1.- छोटा निचला हुक।

2.- क्लोजर की अत्यधिक लंबाई.

3.- नीचे के हुक में सिलवटों का बनना।

4.- बड़ा बॉडी हुक

5.- छोटा ओवरलैप

6.- सीवन के आधार पर चोटियाँ

दोष 2 और 6 को क्लोजर को अलग करने की आवश्यकता के बिना आसानी से पहचाना जा सकता है और पहले से ही इलाज किया जा चुका है। दोष 1, 3, 4 और 5 के विश्लेषण के लिए सीवन खोलने की आवश्यकता है।

बी.- यदि पहले ऑपरेशन के दौरान अत्यधिक दबाव लगाया जाता है, जैसा कि चित्र 50 में दर्शाया गया है, तो इससे क्लोजर में निम्नलिखित दोष हो सकते हैं:

1.- छोटा बॉडी हुक।

2.-अत्यधिक लंबा निचला हुक।

3.- अपर्याप्त समापन लंबाई।

4.- क्लोजर के निचले हिस्से का अपर्याप्त कसाव

दोष 3 को छोड़कर, इसका पता लगाने के लिए क्लोजर को अलग करना आवश्यक है।

2º.- दूसरा समापन ऑपरेशन

सीम में दूसरे ऑपरेशन को लागू करने के बाद प्राप्त परिणामों का विश्लेषण उतना सरल नहीं किया जा सकता है जितना कि पहले ऑपरेशन (ढीले या तंग रोलर) के मामले में, क्योंकि प्रतिकूल प्रभावों की एक श्रृंखला हो सकती है, जिनकी उत्पत्ति कई हो सकती है। इस कारण से हम विश्लेषण पीछे की ओर करेंगे, हम संभावित कारणों को परिभाषित करने के लिए परिणाम से शुरुआत करेंगे।

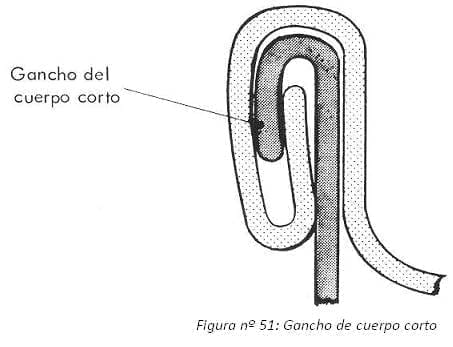

ए.- शॉर्ट बॉडी हुक

यदि समापन अनुभाग में बॉडी हुक बहुत छोटा है, जैसा कि चित्र 51 में दर्शाया गया है,

इस दोष के कारण निम्न हो सकते हैं:

1.- संपीड़न प्लेट पर अपर्याप्त दबाव।

2.- प्रथम ऑपरेशन रोलर्स बहुत तंग।

3.- दूसरा ऑपरेशन रोलर्स बहुत टाइट नहीं हैं।

4.- गलत समापन समायोजन ऊंचाई, यानी, संपीड़न प्लेट के संबंध में चक बहुत अधिक है।

बी.- लंबा बॉडी हुक

दूसरी ओर, यदि क्लोजर का भाग एक बॉडी हुक प्रस्तुत करता है जो बहुत लंबा है, जैसा कि चित्र 52 में दिखाया गया है, तो इस मामले में कारण निम्नलिखित हो सकते हैं:

1.- कम्प्रेशन प्लेट पर बहुत अधिक दबाव।

2.- गलत बंद समायोजन ऊंचाई।

3.- पहला ऑपरेशन रोलर्स बहुत टाइट नहीं हैं।

4.- दूसरा ऑपरेशन रोलर्स बहुत टाइट।

सी.- छोटा निचला हुक

इस मामले में समापन अनुभाग चित्र संख्या 53 के अनुसार प्रस्तुत किया गया है। इसके संभावित कारण हैं:

1.- बहुत ढीले प्रथम ऑपरेशन रोलर्स।

2.- कम्प्रेशन प्लेट पर बहुत अधिक दबाव

3.- संपीड़न प्लेट बहुत अधिक.

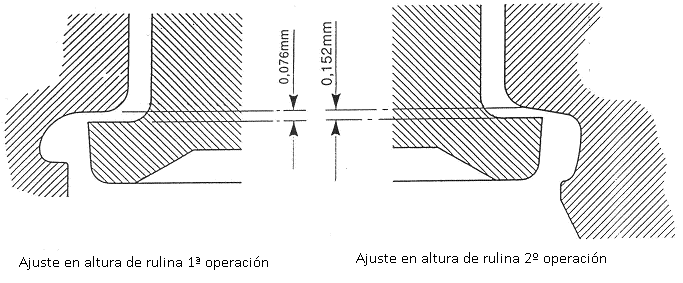

4.- खराद का धुरा के संबंध में उच्च प्रथम ऑपरेशन रोलर

5.- मैंड्रेल के संबंध में दूसरा ऑपरेशन रोलर ऊंचा

चित्र संख्या 53: छोटा निचला हुक

डी.- लंबा निचला हुक

चित्र क्रमांक 54 देखें। संभावित कारण:

1.- प्रथम ऑपरेशन रोलर्स बहुत तंग

चित्र संख्या 54: लंबा निचला हुक

ई.- अत्यधिक समापन लंबाई

देखिये चित्र संख्या 55. सर्वाधिक संभावित कारण:

1.- बहुत कम तंग प्रथम ऑपरेशन रोलर्स।

2.- दूसरा ऑपरेशन रोलर्स बहुत टाइट।

3.- मैंड्रेल के संबंध में पहला ऑपरेशन रोलर लो

4.- मैंड्रेल के संबंध में दूसरा ऑपरेशन रोलर कम

चित्र संख्या 55: अत्यधिक समापन लंबाई

एफ.- अपर्याप्त समापन लंबाई

चित्र क्रमांक 56 देखें। सर्वाधिक संभावित कारण:

1.- पहला ऑपरेशन रोलर्स बहुत टाइट

2.- बहुत कम तंग द्वितीय ऑपरेशन रोलर्स

3.- खराद का धुरा के संबंध में उच्च प्रथम ऑपरेशन रोलर

चित्र संख्या 56: अपर्याप्त समापन लंबाई

10º.- सीम में दोषों का वर्गीकरण

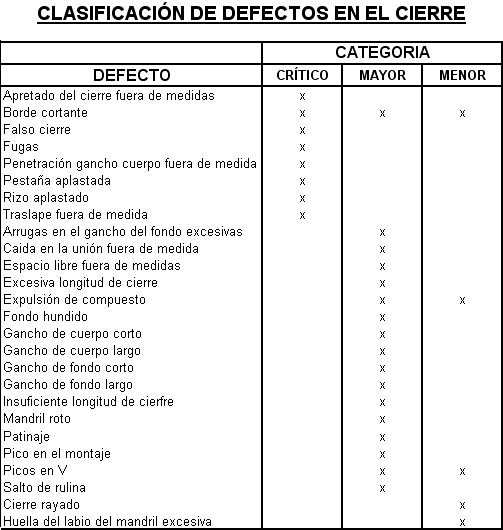

समापन में सभी दोषों का समान महत्व नहीं है। “महत्वपूर्ण”, “प्रमुख” और “मामूली” के क्लासिक विभाजन का पालन करते हुए, कुछ ऐसे भी हैं जिन्हें हमेशा केवल एक ही श्रेणी में रखा जाना चाहिए, क्योंकि उनमें लगातार एक ही प्रकार की घटनाएं होती हैं, लेकिन कुछ ऐसे भी हैं जो, जहां वे घटित होते हैं उसके परिमाण के आधार पर, वे दो या यहां तक कि सभी तीन श्रेणियों में आ सकते हैं।

अब तक हमने जो विभिन्न प्रकार के दोष देखे हैं, उन्हें ध्यान में रखते हुए सामान्य शब्दों में निम्नलिखित वर्गीकरण किया जा सकता है:

11º.- सीमर्स का नियंत्रण और आयामी समायोजन

सीम की गुणवत्ता सीमर की सही ढंग से कार्य करने की क्षमता का सच्चा प्रतिबिंब है।

यह समझना आसान है, विशेष रूप से अनियमित डिब्बे के साथ, कि यदि उदाहरण के लिए सीमिंग रोलर्स सीमिंग मैंड्रेल का सटीक रूप से पालन नहीं करते हैं, तो रोलर के समायोजन की डिग्री सही परिणाम प्राप्त नहीं करेगी। उसी तरह, यदि निचला खराद का धुरा सही नहीं है, या समापन रोलर्स की प्रोफाइल में इसे नियंत्रित करने और बनाने के लिए इष्टतम आकार नहीं है, तो आयामों के संदर्भ में एक अच्छा परिणाम प्राप्त नहीं होगा।

एक अच्छा सीमर डिज़ाइन मशीन को एक समान सीम गुणवत्ता का उत्पादन करने की अनुमति देता है, जिसमें यांत्रिक दोषों की मरम्मत या समायोजन करने के उद्देश्य से न्यूनतम स्टॉप होता है।

यह आवश्यक है कि पहले ऑपरेशन की बार-बार जांच की जाए, ऑपरेशन की ऊंचाई और चौड़ाई को रिकॉर्ड किया जाए। यह यह निर्धारित करने के लिए आवश्यक जानकारी प्रदान करता है कि रोलर को कब बदलना है। हाल के दशकों में, बंद करने वाले उपकरणों में महत्वपूर्ण सुधार किए गए हैं, सतहों के साथ संक्षारण प्रतिरोधी सामग्री पेश की गई है, जो अपनी कठोरता के कारण, प्रतिस्थापन की आवश्यकता के बिना लंबे समय तक उपयोगी जीवन रखती है। ये सुधार, कुछ हद तक, पतले और सख्त कंटेनरों या यहां तक कि टीएफएस जैसे नए कंटेनरों के लिए सामग्रियों की शुरूआत से जुड़े हुए हैं।

निश्चित रूप से, टिनप्लेट से टिन-मुक्त स्टील (टीएफएस) में परिवर्तन से रोलर के आधे जीवन में नाटकीय कमी आती है जो टिनप्लेट बॉटम्स की तुलना में नीचे क्रोमिक ऑक्साइड कोटिंग के संपर्क में आता है, जो बहुत नरम होते हैं। टीएफएस में परिवर्तन, सब कुछ के बावजूद, लागत-प्रभावशीलता अनुपात में सुधार करता है; हालाँकि, उपकरण की लागत टीएफएस की शुरूआत से जुड़े अर्थशास्त्र का एक महत्वपूर्ण हिस्सा है।

यदि सीमर्स को उचित तरीके से बनाए रखा जाता है, और सीमिंग उपकरण (चक और रोलर्स) अच्छी स्थिति में हैं, तो उनका विश्लेषण केवल जानकारी प्रदान करेगा जो पुष्टि करेगा कि प्रक्रिया नियंत्रण में है। यह सुनिश्चित करने के लिए कि सीमर लगातार समायोजन के अधीन नहीं हैं, “लक्ष्य समायोजन” नामक एक प्रक्रिया को कैनिंग और धातु उद्योग में सार्वभौमिक रूप से पेश किया गया है, जो यह सुनिश्चित करता है कि सीमिंग सही ढंग से की गई है।

12º.- उद्देश्यों द्वारा समायोजन

प्रत्येक सिलाई मशीन को उसके विशेष विनिर्देशों के अनुसार समायोजित और विनियमित किया जाना चाहिए, जो कि नीचे/ढक्कन और निकायों के प्रकार पर निर्भर करता है जिसके साथ यह काम करने जा रहा है, धातु कैलिबर और कंटेनरों के व्यास या प्रारूप पर निर्भर करता है। सामान्य तौर पर, निम्नलिखित प्रक्रिया का पालन किया जाना चाहिए।

1º.- सिलाई मशीन की यांत्रिक स्थिति की जाँच करना

लक्ष्य समायोजन प्रक्रिया शुरू करने के लिए, सबसे पहले सीमर की यांत्रिक स्थिति स्थापित करना आवश्यक है। इसकी सादगी के लिए, हम रोटरी कंटेनर प्रकार के बेलनाकार डिब्बे के लिए बहुउद्देशीय सीमर के समायोजन का वर्णन करेंगे।

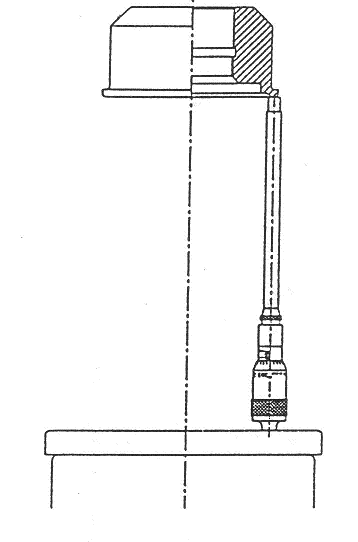

पहला कदम मैंड्रेल प्लेट की धुरी और संपीड़न प्लेट या उठाने वाली प्लेट की असेंबली के बीच संरेखण निर्धारित करना है। ऐसा करने के लिए, संपीड़न प्लेटों के इन सेटों में से एक को इसके समर्थन असर से अलग किया जाना चाहिए। इस संरेखण को अब चक की धुरी पर चुंबकीय रूप से समर्थित फीलर गेज रखकर सटीक रूप से मापा और रिकॉर्ड किया जा सकता है। संपीड़न प्लेट की धुरी को ऊपर उठाने और नीचे करने पर, हम सुई की भिन्नता देखेंगे। सैद्धांतिक रूप से, रीडिंग 0.005” (0.16 मिमी) से कम होनी चाहिए, हालांकि समायोजन केवल तभी जरूरी है जब यह 0.012” (0.30 मिमी) से अधिक हो। प्रत्येक मशीन की अपनी समायोजन प्रणाली होती है, जो उपयुक्त कुंजियों के उपयोग से लेकर अधिक जटिल प्रणालियों तक भिन्न हो सकती है। कभी-कभी यह एक कठिन कार्य होता है, लेकिन अच्छी सीम गुणवत्ता प्राप्त करने के लिए संरेखण आवश्यक है।

एक बार संरेखण स्थापित हो जाने पर, चक शाफ्ट बीयरिंग के ऊर्ध्वाधर और पार्श्व खेल को मापा जाना चाहिए और 0.002” (0.05 मिमी) से कम होना चाहिए। ऊर्ध्वाधर क्लीयरेंस का अत्यधिक मान, उदाहरण के लिए 0.005” (0.13 मिमी), यदि आवश्यक हो तो आगे की जांच और प्रतिस्थापन की आवश्यकता होगी। इसके बाद, उनके पार्श्व और ऊर्ध्वाधर खेल के संदर्भ में, समापन रोलर्स के बीयरिंग और अक्षों की जांच की जानी चाहिए। पार्श्व खेल में 0.002” (0.05 मिमी) और लंबवत रूप से 0.005” (0.13 मिमी) से अधिक मान किसी भी स्थिति में स्वीकार नहीं किया जाना चाहिए।

अंत में इसे संपीड़न प्लेटों में भेज दिया जाता है। अच्छी गुणवत्ता वाला समापन सुनिश्चित करने के लिए, अगर खाली कंटेनर को बंद करने का सवाल है, और ढक्कन ट्रे पहले से ही लगी हुई है, तो मेन्ड्रेल के साथ समानता और संरेखण की हानि और निकला हुआ किनारा के साथ अत्यधिक खेल दोनों को ठीक किया जाना चाहिए। एक पूर्ण कंटेनर को बंद करने का.

एक बार सीमर के मुख्य बिंदुओं की अच्छी स्थिति, जो सीम की गुणवत्ता निर्धारित करती है, स्थापित हो जाने के बाद, लक्ष्य निर्धारण अभ्यास शुरू हो सकता है।

2º.- सत्यापन कि कंटेनर के प्रकार को बंद करने के लिए मैंड्रेल और रोलर्स पर्याप्त हैं

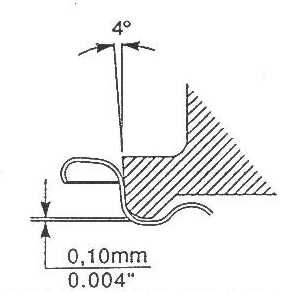

पहला उद्देश्य मैंड्रेल और बॉटम के बीच की सीट की जांच करना है। यदि सीमर का निचला हिस्सा बहुत ढीला या बहुत कसकर चक में फिट बैठता है तो सीमर को ठीक करना बेकार है। ऐसे कवरों के मामले में जो आसानी से खुलने वाले प्रकार के नहीं हैं, नीचे को मेन्ड्रेल में रखने के लिए सकारात्मक प्रयास की आवश्यकता होनी चाहिए। चित्र 57 देखें. मैंड्रेल और तली के बीच हस्तक्षेप की डिग्री 0.10 मिमी होनी चाहिए। इस मान को मापना बहुत मुश्किल है, लेकिन सिद्धांत रूप में, जब मेन्ड्रेल को नीचे की ओर रखा जाता है, तो मेन्ड्रेल के होंठ की त्रिज्या के अंत और नीचे की ट्रे की गहराई के बीच 0.10 मिमी का अंतर होना चाहिए। इस प्रकार, जब मेन्ड्रेल को नीचे की ओर मजबूती से धकेला जाता है, और ट्रे के आधार पर आराम करने के लिए आता है, तो इस मान (0.10 मिमी) का हस्तक्षेप दूर हो जाएगा। समापन ऑपरेशन के लिए मैन्ड्रेल लिप का डिज़ाइन एक महत्वपूर्ण बिंदु है।

चित्र संख्या 57: नीचे की ओर खराद का धुरा का स्थान

रोलर्स की प्रोफाइल उपयोग किए जाने वाले क्लोजर के प्रकार पर निर्भर करती है, जो बदले में निचले फ्लैंज के आयाम, बॉडी फ्लैंज और प्रयुक्त धातु की मोटाई से जुड़ी होती है। वे कंटेनर के गोल या अनियमित प्रारूप से भी जुड़े हुए हैं।

3º.- बंद समायोजन ऊंचाई के लिए मशीन तैयार करें

यह मानते हुए कि चक से नीचे तक फिट सही है, तो “क्लोज्ड फिट हाइट” (एचसी) को समायोजित किया जाना चाहिए। यह संपीड़न प्लेट के ऊपरी चेहरे और समापन खराद के निचले चेहरे के बीच की दूरी है।

इस कार्य को सही ढंग से करने के लिए कंटेनरों के आपूर्तिकर्ता के विनिर्देश और धनराशि उपलब्ध होना आवश्यक होगा।

सीमर पर समापन समायोजन ऊंचाई को सही ढंग से समायोजित करना दो कारणों से महत्वपूर्ण है:

– क्लोजर में बॉडी हुक का सही आयाम प्राप्त करना पर्याप्त क्लोजिंग समायोजन ऊंचाई पर निर्भर करता है।

– पौधों को भरने में, भाप प्रवाह परिवर्तन भागों के संबंध में बॉडी फ्लैंज की उचित स्थिति हासिल की जानी चाहिए और बनाए रखी जानी चाहिए।

इस आयाम की गणना करने का सूत्र है:

– बिना सील किए गए कैन की ऊंचाई (एम) से मैंड्रेल लिप की ऊंचाई (ए) को घटाकर एक स्थिरांक जो 0.043″ (1.09 मिमी)” का मान लेता है।

एचसी = एम – ए +1.09

मान 0.043″ (1.09 मिमी) पहले समापन ऑपरेशन के सक्रियण चक्र के दौरान संपीड़न प्लेट की ऊंचाई को दर्शाता है, जो 0.022″ (0.56 मिमी) है, साथ ही इस चक्र में कंटेनर की ऊंचाई में कमी है, जो 0.021″ है ( 0.53 मिमी)। पहले ऑपरेशन के दौरान “बंद समायोजन ऊंचाई” को मापा जाना चाहिए। चित्र क्रमांक 58 देखें। ऊंचाई गेज को तब समायोजित किया जाना चाहिए जब पहले समापन ऑपरेशन का कैम फॉलोअर कैम के शीर्ष या अधिकतम बिंदु के साथ मेल खाता हो।

चित्र संख्या 58: मैंड्रेल और संपीड़न प्लेट के बीच की दूरी का समायोजन।

4º.- संपीड़न प्लेट के दबाव को समायोजित करें

अगला कदम संपीड़न प्लेट के बल, यानी प्लेट के स्प्रिंग के दबाव को समायोजित करना है। यह एक ऐसा कारक है जिसका सही सीम के निर्माण पर बहुत प्रभाव पड़ता है। समापन चक्र के दौरान, और इसके बनने तक, कंटेनर के शरीर की ऊंचाई धीरे-धीरे कम हो जाती है, शरीर के हुक और तल के सही गठन को प्राप्त करने के लिए, इसके लिए निरंतर और नियंत्रित दबाव डालना आवश्यक है शरीर पर कैन से.

संपीड़न प्लेट का भार कैन की बॉडी की सामग्री की मोटाई से संबंधित होता है, अर्थात, समान कंटेनर प्रारूप के साथ, बॉडी की सामग्री जितनी मोटी होगी, दबाव उतना ही अधिक होना चाहिए। यह कंटेनर के आकार से भी जुड़ा हुआ है। 0.18 मिमी की सामान्य शरीर की मोटाई के लिए, इसे 0.022″ (0.56 मिमी) के विक्षेपण के साथ 200 पाउंड के मान पर समायोजित किया जा सकता है। चित्र संख्या 59 देखें।

चित्र संख्या 59: संपीड़न प्लेट का समायोजन

इस पूर्व निर्धारित भार पर संपीड़न प्लेट को समायोजित करने के लिए एक विशेष डायनेमोमीटर की आवश्यकता होती है। अधिकांश सीमर निर्माता इस उपकरण को अपने कैटलॉग में पेश करते हैं, और बंद किए जाने वाले कंटेनर के आधार पर इस दबाव के उचित मूल्यों पर जानकारी प्रदान करते हैं।

यदि क्लोजर के अंतिम विश्लेषण के दौरान, वांछित उद्देश्यों तक पहुंचने के लिए बॉडी हुक की लंबाई को बढ़ाना या घटाना आवश्यक है, तो यह लोड को बढ़ाकर या घटाकर किया जाना चाहिए और क्लोजर समायोजन ऊंचाई में कभी भी बदलाव नहीं करना चाहिए।

सीमर में संपीड़न प्लेट की दबाव स्थिरता लेख में, इस कार्य को अधिक विस्तार से विकसित किया गया है।

5º.-मंड्रेल के होंठ के संबंध में रोलर्स की दूरी की जांच करें

पहला ऑपरेशन रोल:

पहले ऑपरेशन रोलिंग पहियों के समायोजन के दौरान, उसी की प्रोफ़ाइल और मेन्ड्रेल के होंठ के बीच सीधे, अनियंत्रित संपर्क से बचा जाना चाहिए, क्योंकि यह प्रोफ़ाइल उक्त मेन्ड्रेल के होंठ के किनारे की कार्रवाई से क्षतिग्रस्त हो सकती है। रोलर को ठीक से स्थापित करने के लिए, यह समायोजन तब किया जाना चाहिए जब कैम का शीर्ष जो इन रोलर्स की बांह की गति को नियंत्रित करता है, कार्य कर रहा है, अर्थात, चक के अधिकतम दृष्टिकोण की स्थिति में है।

एक बार पहले ऑपरेशन के कैम के प्रक्षेपण में, मैंड्रेल के होंठ तक रोलर की दूरी को पहले समायोजित किया जाता है, इसके लिए पहले समापन ऑपरेशन की मोटाई का मूल्य ज्ञात होना चाहिए, जिसे विनिर्देशों में इंगित किया जाना चाहिए समापन का. इसके समायोजन के लिए वायर गेज या कैलिब्रेटेड रॉड का उपयोग किया जाता है।

फिर रोलिंग व्हील को चक लिप के संबंध में रोलिंग व्हील की ऊंचाई पर समायोजित किया जाता है। चक लिप के ऊपर पहले प्रथम ऑपरेशन के लिए यह मान सामान्यतः 0.003” (0.07 मिमी) है। चित्र क्रमांक 60 देखें।

चित्र संख्या 60: समापन रोलर्स की ऊंचाई समायोजन

इन ऊंचाइयों का सटीक विनियमन फीलर गेज के एक सेट की सहायता से प्राप्त किया जा सकता है। गैर-गोल आकार वाले कंटेनरों के लिए, बंद होने के शीर्ष पर लेमिनेशन से बचने के लिए इस रोलर को जितना संभव हो उतना नीचे सेट किया जाना चाहिए।

मैंड्रेल के संबंध में रोलर्स की ऊंचाई समायोजन को सरल बनाने का एक तरीका “डबल गाइड” निर्देशित ट्रकों का उपयोग करना है। उनमें, एक चैनल बनाया जाता है जो एड़ी या उभार से समायोजित होता है जो मंडल के ऊपरी भाग को प्रस्तुत करता है। चित्र क्रमांक 61 देखें।

चित्र संख्या 61: डबल गाइड रोलर

इस तरह, पहला ऑपरेशन रोलर, जो अपने काम के दौरान ऊपर उठता है, मैंड्रेल एड़ी के नीचे के हिस्से के साथ रुक जाएगा। दूसरा ऑपरेशन रोलर विपरीत मामला प्रस्तुत करता है

दूसरा ऑपरेशन रोल:

पहले ऑपरेशन रोलर के लिए वर्णित वही प्रक्रिया दूसरे ऑपरेशन के लिए दोहराई जाती है। इसके अलावा समायोजन दूसरे ऑपरेशन कैम के उच्चतम भाग में किया जाता है।

इस मामले में मैंड्रेल लिप के ऊपरी किनारे के संबंध में ऊंचाई 0.005” (0.13 मिमी) है चित्र संख्या 60 देखें। गैर-गोल कंटेनर सीमर्स में, इस रोलर को बेलनाकार कंटेनरों की तुलना में कुछ हद तक ऊंचा सेट किया जाना चाहिए।

6º.- रोलर्स के समापन दबाव और अंतिम समायोजन को सत्यापित करें।

पहले ऑपरेशन के समायोजन के बाद, मशीन को डिब्बे और बॉटम्स के साथ संचालित किया जा सकता है, इस ऑपरेशन के आयामों को मापना और उनके क्रॉस सेक्शन का विश्लेषण करना। यदि यह सही है, तो प्रक्रिया दूसरे ऑपरेशन रोल के लिए दोहराई जाती है। अन्यथा, रोलर्स के दबाव के समायोजन की फिर से समीक्षा करना आवश्यक है। बंद करने के बाद परिणामी ट्रे की गहराई को भी सत्यापित किया जाना चाहिए।

इस तरह, क्लोजर इसके मूल्यांकन के लिए पहले से ही तैयार है, या तो “स्क्रैपिंग” विधि द्वारा या इसके अनुभाग के प्रक्षेपण द्वारा, जैसा कि हमने पहले टिप्पणी की है। चित्र क्रमांक 62 देखें।

चित्र संख्या 62: समापन मूल्यांकन विधियाँ

7º.- निष्कासक

इस मुद्दे पर पहले ही “क्लोजिंग ऑपरेशन” – “टूलिंग के मूल भाग” अनुभाग में चर्चा की जा चुकी है।

– यहां क्लिक करके आप इस कार्य के चौथे भाग तक पहुंच सकते हैं

डबल क्लोजर वर्ल्ड कैन्स पर वापस

0 Comments